一种量子点板加工设备及其加工方法与流程

本技术涉及量子点板生产,尤其是涉及一种一种量子点板加工设备及其加工方法。

背景技术:

1、量子点面板,是一种使用量子点的显示设备,量子点是半导体纳米晶体,可以产生纯单色的红光、绿光和蓝光。量子点薄膜是量子点技术的核心部件,通常由半导体材料制成,例如硫化镉、硫化锌等。量子点薄膜可以涂覆在基板上,也可以通过溶液旋涂等方式制备。封装层是量子点技术的保护层,用来保护量子点薄膜不受氧化、湿气等外部因素的影响。封装层可以采用多种材料制成,例如玻璃、塑料等。

2、相关现有技术公开了种量子点扩散板制造设备及其加工方法,包括底板,底板顶端固定设置有支撑板,支撑板上转动设置有呈上下分布两组驱动辊,每组驱动辊的数量为多个,驱动辊背向支撑板的一端同轴心固定设置有齿轮,支撑板上还传动设置有第一皮带,第一皮带上局部设置有齿结构,支撑板上设置有联动组件和裁剪组件,其中,裁剪组件通过联动组件与第一皮带传动连接,裁剪机构还包括第一电机,第一电机输出端设置有第一传动轴,第一传动轴输出端设置有裁剪刀盘。本发明中通过机械手段自动完成对扩散基板的等距上料,上料与裁剪过程连续性好,有效的缩短工作时长,减轻工作人员的劳动强度,省时省力,工作效率高。

3、针对上述中的相关技术,通过此方法实现量子点板加工时,对于无尘的要求较高,即使在无尘车间内,裸露的加工流水线依旧会被灰尘影响到,最终会影响到量子点板的质量。

技术实现思路

1、为了进一步减少量子点板加工过程中灰尘产生的影响,提高量子点板的最终生产质量,本技术提供一种量子点板加工设备及其加工方法。

2、本技术提供的一种量子点板加工设备及其加工方法采用如下的技术方案:

3、第一方面,本技术提供的一种量子点板加工设备,采用如下的技术方案:

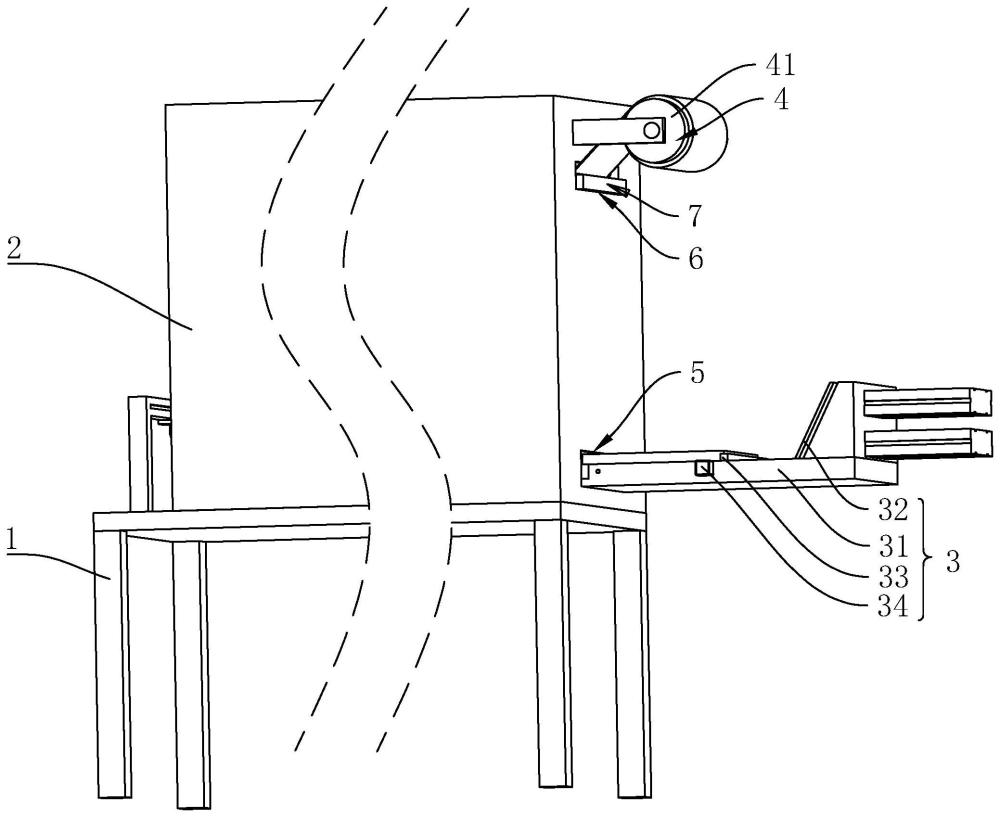

4、一种量子点板加工设备,包括主机架,所述主机架设置有防尘机罩,所述防尘机罩与所述主机架的台面围合出防尘空间,所述防尘机罩上设置有基板上料机构和封装膜上料机构,所述防尘机罩靠近所述基板上料机构处设置有第一上料口,所述防尘机罩靠近所述封装膜上料机构处设置有第二上料口,所述第一上料口和所述第二上料口处均设置有除尘机构,所述除尘机构包括驱动辊和柔性擦拭件,所述驱动辊连接于所述防尘机罩,所述柔性擦拭件位于所述驱动辊的侧边,所述柔性擦拭件的顶部高于所述驱动辊的顶部。

5、通过采用上述技术方案,通过在主机架上架设防尘机罩,使得防尘机罩和主机架的台面之间围合出防尘空间,将量子点板的加工流水线设置于防尘空间内,进一步隔绝了空气中的浮尘影响到量子点板的加工的现象,提高了量子点板的加工稳定性,驱动辊可以实现对于基板或者封装膜的运送,在运送的过程中,柔性擦拭件可以实现对于基板或者封装膜进行除尘清理,进一步减少了防尘空间内进入灰尘的现象。

6、可选的,所述除尘机构还包括粘尘辊和集尘辊,所述粘尘辊和所述集尘辊均转动连接于所述防尘机罩,所述集尘辊位于所述粘尘辊远离所述驱动辊的一侧,且所述集尘辊与所述粘尘辊相贴。

7、通过采用上述技术方案,粘尘辊在运输的基板或者封装膜滚过将附着于基板或者封装膜上的灰尘粘附去除,集尘辊的粘性高于粘尘辊,在粘尘辊转动时,集尘辊随着粘尘辊一齐转动,实现集尘辊将粘尘辊上的灰尘转移收集,使得粘尘辊与基板或者封装膜的接触面始终处于干净无尘的状态,进一步减少了量子点板加工过程中灰尘会产生的影响。

8、可选的,基板上料机构包括上料底座、由气缸驱动的上料推板、由气缸控制的限位块和传送料带,所述上料底座连接于所述防尘机罩,所述上料推板滑动连接于所述上料底座,所述上料推板的滑动方向与所述上料底座的长度一致,所述限位块滑动连接于所述上料底座,且所述限位块位于所述传送料带与所述上料推板之间,所述限位块的滑动方向垂直于所述上料底座的长度方向。

9、通过采用上述技术方案,在基板放置于上料底座上之后,由气缸驱动限位块收回,由气缸驱动上料推板推动基板逐渐移动至传送料带上,传送料带转动将基板逐渐从第一上料口处运送至防尘空间内,整个上料过程自动化程度高,无需人工搬运,方便快捷。

10、可选的,所述封装膜上料机构包括卷料辊和导向辊,所述卷料辊和所述导向辊均转动连接于所述防尘机罩,所述卷料辊位于所述防尘机罩的外侧,所述导向辊位于所述防尘机罩的内侧,封装膜绕卷于所述卷料辊上。

11、通过采用上述技术方案,卷料辊可以实现封装膜的绕卷收集,减少了封装膜的占用空间,导向辊的设置可以实现将疯转膜按照指定位置通过第二上料口运送至防尘空间内,整个上料过程自动化程度高,方便快捷。

12、可选的,所述防尘机罩内设置有传送带,所述传送带位于所述第一上料口处,所述传送带用于运输基板,所述传送带的两侧设置有定位板,两侧的所述定位板沿着所述传送带的运输方向逐渐靠拢,直至两侧的定位板之间的距离与基板的宽度适配。

13、通过采用上述技术方案,传送带的设置可以实现基板的运输,可以实现将基板运输至指定位置,定位板的设置可以实现再基板的运输过程中将基板完成定位,使得基板的后续的加工过程中更加的精准稳定,减少了加工材料的浪费,提高了量子点板的加工精度。

14、可选的,所述定位板上转动连接有定位轮,所述定位轮沿所述传送带的运输方向均匀设置,所述定位轮的转动中心轴垂直于所述传送带,所述定位轮的周壁设置有柔性垫,两侧所述定位板上的相对应的所述柔性垫之间的距离与基板的宽度适配。

15、通过采用上述技术方案,定位轮的设置可以将基板于定位板之间的滑动摩擦转化为滚动摩擦,减少了基板于定位板之间相互卡住的现象,提高了基板在传送带上的运输稳定性;柔性垫的设置可以将基板与定位轮之间的刚性接触转化为柔性接触,减少了基板在运输定位过程中被碰撞损坏的现象发生,进一步提高了基板的运输稳定性。

16、可选的,所述传送带上方设置有喷涂组件,所述喷涂组件包括储料仓和喷头,所述喷头连接于所述储料仓且沿垂直与所述传送带的运送方向设置,所述喷头位于两侧所述定位板距离一致的区域。

17、通过采用上述技术方案,储料仓内可以实现对于量子点液的储存,喷头的设置可以实现将储料仓内的量子点液均匀的喷涂于基板上,在基板随着传送带的运输下逐渐进过喷头时,喷头将量子点液喷涂覆盖基板,操作方便快捷,自动化程度高。

18、可选的,靠近所述传送带远离所述第一进料口处设置有滑移组件,所述滑移组件包括驱动件、滑移平台,所述驱动件用于驱动所述滑移平台移动,所述滑移平台用于承载基板以及贴附于基板上的封装膜,所述防尘机罩内设置有紫外线固化灯,所述紫外线固化灯沿所述滑移平台的移动方向设置。

19、通过采用上述技术方案,驱动件可以实现驱动滑移平台移动,以此实现滑移平台带动基板以及附着于基板上的封装膜一齐移动,便于完成加工的量子点板下料,在量子点板下料的过程中,紫外线固化灯可以实现对于量子点液的照射固话,操作方便快捷。

20、可选的,所述传送带上还设置有压紧辊,所述压紧辊位于所述喷涂组件远离所述第一进料口的一侧,所述压紧辊的端部设置有连接杆,所述连接杆滑动连接于所述传送带,所述连接杆背离所述压紧辊的一端螺纹连接有限位螺栓,所述连接杆上还套设有弹性件,所述弹性件位于所述限位螺栓于所述传送带之间,所述弹性件始终处于被压缩状态。

21、通过采用上述技术方案,在弹性件的作用下是的压紧辊始终抵紧封装膜,使得封装膜完全贴附于基板表面,实现对于基板表面上的量子点液的封装,减少了封装膜于基板之间连接不充分的现象

22、第二方面,本技术提供的一种量子点板加工方法,采用如下技术方案:

23、s1:将封装膜装载于封装膜上料机构上,将基板装载于基板上料机构上,使得基板通过第一上料口实现上料,封装膜通过第二上料口实现上料;

24、s2:基板穿过第一上料口处的除尘机构移动至传送带上,传送带运输基板通过定位板实现定位,再通过喷涂组件,完成量子点液的喷涂;

25、s3:封装膜通过导向辊和压紧辊的运输,依附粘贴于基板上,实现量子点液的封装;

26、s4:滑移平台在驱动件的驱动吓,将完成组装的封装膜和基板从防尘空间内运输至防尘空间外,在防尘空间外侧采用激光切割实现封装膜的切割,完成量子点板的加工。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.防尘机罩与主机架的台面之间围合出防尘空间,在第一上料口和第二上料口处均设置了除尘机构,在隔绝空气中的灰尘对于防尘空间内的设备的影响的同时,还可以减少基板和封装膜在上料时将灰尘带入防尘空间内的可能性,进一步提高了防尘空间内的洁净程度,提高了量子点板的最终安装加工质量。

29、2.驱动辊可以实现对于基板或者封装膜的运送,柔性擦拭件可以实现对于基板或者封装膜进行除尘清理,进一步减少了防尘空间内进入灰尘的现象,粘尘辊设置可实现对于基板和封装膜上灰尘的进一步处理,集尘辊还可以实现对于粘尘辊上灰尘的收集。

30、3.压紧辊在连接杆和弹性件的配合下可以实现始终抵紧基板上方的封装膜,提高封装膜与基板之间的连接稳定性,减少了量子点液从基板以及封装膜之间发生泄漏的现象,提高了量子点液的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!