一种选择性树脂塞孔印制电路板及其制作方法与流程

本发明涉及电路板,具体涉及一种选择性树脂塞孔印制电路板及其制作方法。

背景技术:

1、随着5g技术的迅速发展,5g产品逐渐向功能多元化、产品小型化发展,这就要求应用于5g产品的电路板上的金属化孔越来越小,其间距也越来越小,而金属化孔的主要作用是客户在封装时需要在这些孔中上锡膏连接元器件,但部分金属化孔不需要上元器件,其目的仅仅是起到信号的导通作用,因此为了防止在后续焊接时锡球落入这些孔中形成锡堵孔等因素,需要对电路板进行选择性塞孔,即将不需要插元器件的孔进行塞孔设计,需要插元器件的孔进行不塞孔设计。

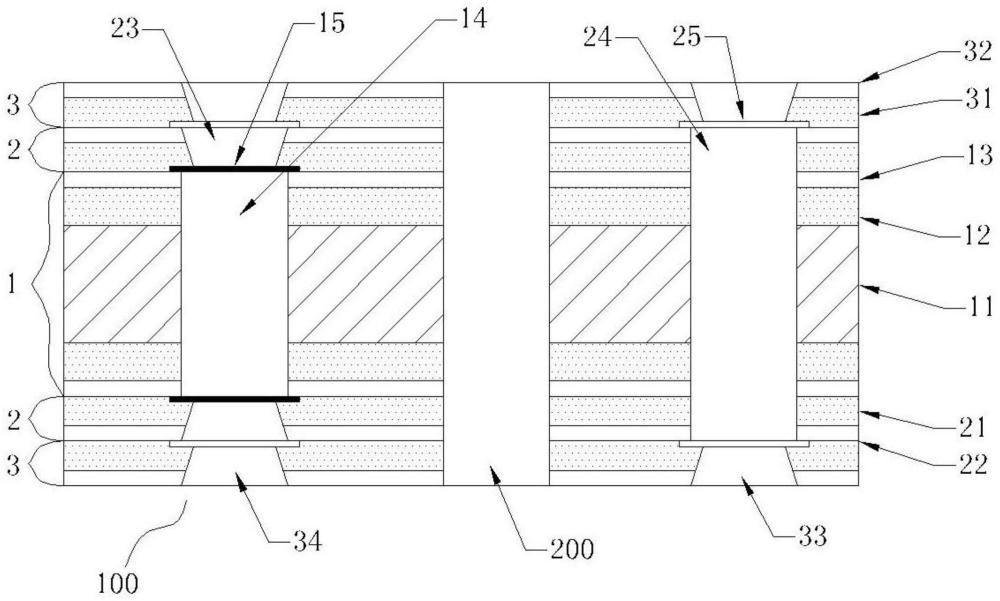

2、现有技术中,如图1所示,当电路板上需要塞孔的孔(即选择性塞孔100)和不需要塞孔的孔(即导通孔200)相隔较近(如小于等于0.4mm)时,会导致不需要塞孔的孔也会进入树脂或阻焊油墨,当不需要塞孔的孔进入树脂或阻焊油墨时,后续的烘烤固化过程会导致这些树脂或阻焊油墨堵塞孔,影响需要插元件的孔的孔径,使得后续客户封装时元器件的引脚不能插入,进而影响电路板的质量。

技术实现思路

1、为了弥补现有技术中存在的不足,本发明提供了一种选择性树脂塞孔印制电路板,采用树脂塞埋孔和外层盲孔的设计,解决了近距离树脂油墨进入通孔的问题。

2、为了达到上述目的,本发明采用的技术方案如下:

3、一种选择性树脂塞孔印制电路板,包括多层电路板本体,所述多层电路板设有导通孔及选择性塞孔,同一网络下,当所述导通孔与所述选择性塞孔间距小于5mil时,或者,不同网络下,当所述导通孔与所述选择性塞孔间距小于8mil时,所述选择性塞孔为叠孔结构;所述叠孔结构包括由内向外叠合的塞孔和至少一层盲孔。

4、进一步的,所述塞孔与所述盲孔交界处、相邻两层所述盲孔交界处均设有焊盘。

5、进一步的,所述塞孔经金属化后填充有树脂,所述盲孔填满铜。

6、进一步的,所述多层电路板本体包括由内向外叠合的内层子板、次外层子板和外层子板,所述内层子板设有第一塞孔,所述次外层子板设有叠合在所述第一塞孔上方的第一盲孔,所述次外层子板设有第二塞孔,所述外层子板设有叠合在所述第二塞孔上方的第二盲孔、以及叠合在所述第一盲孔上方的第三盲孔。

7、进一步的,所述内层子板由依次叠合的芯板、第一半固化树脂片和第一铜箔压合而成,所述次外层子板由依次叠合在所述内层子板外侧的第二半固化树脂片和第二铜箔压合组成,所述外层子板由依次叠合在所述次外层子板外侧的第三半固化树脂片和第三铜箔压合组成。

8、本发明还提供了一种选择性树脂塞孔印制电路板制作方法,包括以下步骤:

9、s1.制作内层子板,在内层子板上钻出需要填塞树脂的第一塞孔,使第一塞孔金属化后填塞树脂并固化,磨板;

10、s2.使第一塞孔树脂表面金属化,在内层子板制作内层线路,并在第一塞孔位置形成内层焊盘;

11、s3.制作次外层子板;

12、s4.在次外层子板上钻出需要填塞树脂的第二塞孔、以及对应第一塞孔位置的第一盲孔,第一盲孔底部与内层焊盘连接,使第二塞孔和第一盲孔金属化,将第二塞孔填塞树脂并固化,第一盲孔填铜,磨板;

13、s5.使第二塞孔树脂表面金属化,在次外层子板制作次外层线路,并在第二塞孔和第一盲孔位置形成次外层焊盘;

14、s6.制作外层子板;

15、s7.在外层子板上对应第二塞孔的位置钻出第二盲孔,对应第一盲孔的位置钻出第三盲孔,第二盲孔底部与第二塞孔的次外层焊盘连接,第三盲孔底部与第一盲孔的次外层焊盘连接;

16、s8.使第二盲孔、第三盲孔金属化后再将两者填铜,在外层子板上制作外层线路,并在第二盲孔、第三盲孔位置形成外层焊盘。

17、s9.制作阻焊层,进行表面处理和成型工序,制得电路板。

18、作为一种替换方案,不在次外层子板上钻第二塞孔和第一盲孔,电路板上仅有第一叠孔结构。

19、作为一种替换方案,不在内层子板上钻第一塞孔,不在次外层子板上钻第一盲孔,电路板上仅有第二叠孔结构。

20、进一步的,内层子板由芯板、半固化树脂片和铜箔依次叠压成型,次外层子板、外层子板均由半固化树脂片和铜箔依次叠压成型。

21、进一步的,第一塞孔和第二塞孔的金属化采用沉铜和电镀工艺。

22、相对于现有技术,本发明具有以下有益技术效果:

23、本发明的选择性树脂塞孔印制电路板及其制作方法,采用树脂塞埋孔加外层盲孔设计,可以将选择性树脂塞孔进行分层处理,解决了现有工艺存在树脂塞孔和通孔间距限制的问题,有效提高工程设计及制程能力。

24、此外,因减去了在外层加工时的树脂塞孔和磨板的步骤,有利于控制外层线路前的涨缩系数,无需磨板还能提高外层面铜均匀性,有利于精细线路制作;最后,本发明还能解决近距离树脂油墨进入通孔问题。

技术特征:

1.一种选择性树脂塞孔印制电路板,包括多层电路板本体,所述多层电路板设有导通孔及选择性塞孔,其特征在于:同一网络下,当所述导通孔与所述选择性塞孔间距小于5mil时,或者,不同网络下,当所述导通孔与所述选择性塞孔间距小于8mil时,所述选择性塞孔为叠孔结构;所述叠孔结构包括由内向外叠合的塞孔和至少一层盲孔。

2.根据权利要求1所述的选择性树脂塞孔印制电路板,其特征在于:所述塞孔与所述盲孔交界处、相邻两层所述盲孔交界处均设有焊盘。

3.根据权利要求2所述的选择性树脂塞孔印制电路板,其特征在于:所述塞孔经金属化后填充树脂,所述盲孔填满铜。

4.根据权利要求1-3任一项所述的选择性树脂塞孔印制电路板,其特征在于:所述多层电路板本体包括由内向外叠合的内层子板、次外层子板和外层子板,所述内层子板设有第一塞孔,所述次外层子板设有叠合在所述第一塞孔上方的第一盲孔,所述次外层子板设有第二塞孔,所述外层子板设有叠合在所述第二塞孔上方的第二盲孔、以及叠合在所述第一盲孔上方的第三盲孔。

5.根据权利要求4所述的选择性树脂塞孔印制电路板,其特征在于:所述内层子板由依次叠合的芯板、第一半固化树脂片和第一铜箔压合而成,所述次外层子板由依次叠合在所述内层子板外侧的第二半固化树脂片和第二铜箔压合组成,所述外层子板由依次叠合在所述次外层子板外侧的第三半固化树脂片和第三铜箔压合组成。

6.一种选择性树脂塞孔印制电路板制作方法,其特征在于,包括以下步骤:

7.根据权利要求6选择性树脂塞孔印制电路板制作方法,其特征在于:不在次外层子板上钻第二塞孔和第一盲孔。

8.根据权利要求6选择性树脂塞孔印制电路板制作方法,其特征在于:不在内层子板上钻第一塞孔,不在次外层子板上钻第一盲孔。

9.根据权利要求7或8所述的选择性树脂塞孔印制电路板制作方法,其特征在于:内层子板由芯板、半固化树脂片和铜箔依次叠压成型,次外层子板、外层子板均由半固化树脂片和铜箔依次叠压成型。

10.根据权利要求9所述的选择性树脂塞孔印制电路板制作方法,其特征在于:第一塞孔和第二塞孔的金属化采用沉铜和电镀工艺。

技术总结

本发明公开了一种选择性树脂塞孔印制电路板及其制作方法,印制电路板包括多层电路板本体,多层电路板设有导通孔及选择性塞孔,同一网络下,当所述导通孔与所述选择性塞孔间距小于5mil时,或者,不同网络下,当所述导通孔与所述选择性塞孔间距小于8mil时,所述选择性塞孔为叠孔结构;所述叠孔结构包括由内向外叠合的塞孔和至少一层盲孔。本发明的选择性树脂塞孔印制电路板及其制作方法,采用树脂塞埋孔加外层盲孔设计,可以将选择性树脂塞孔进行分层处理,解决了现有工艺存在树脂塞孔和通孔间距限制的问题,有效提高工程设计及制程能力。

技术研发人员:刘根,戴晖,刘亚辉,蔡志浩

受保护的技术使用者:梅州市志浩电子科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!