碳纳米管增强碳纤维复合材料及其制备方法与流程

[0001]

本发明涉及碳纤维材料技术领域,尤其是涉及一种碳纳米管增强碳纤维复合材料及其制备方法。

背景技术:

[0002]

碳纤维增强树脂基复合材料指的是由碳纤维增强体与树脂基体复合构成的材料,其具有力学性能好、质量轻及可设计性强等特点,被广泛应用于航空航天、轨道交通、汽车、风力发电及休闲体育等领域。碳纳米管是一种一维管状纳米材料,由以六边形结构连接的碳原子卷曲形成,具有优异的力学性能、导电性能以及导热性能,因而可以作为碳纤维增强树脂基复合材料的辅助增强材料,优化碳纤维增强树脂基复合材料的断裂韧性。然而碳纳米管的加入同时也会导致复合材料的拉伸强度降低,这限制了该复合材料在许多对耐拉伸性能需求较高的场景中的应用。

技术实现要素:

[0003]

基于此,本发明的目的之一在于提供一种拉伸强度得到有效提升的碳纳米管增强碳纤维复合材料。

[0004]

根据本发明的一个实施例,一种碳纳米管增强碳纤维复合材料,其包括碳纳米管基膜和碳纤维基膜,所述碳纳米管基膜和所述碳纤维基膜层叠设置;所述碳纳米管基膜中含有表面接枝有环氧化基团的碳纳米管;所述碳纤维基膜是由包括碳纤维和环氧树脂的原材料制备形成的膜。

[0005]

在其中一个实施例中,层叠设置的所述碳纳米管基膜和所述碳纤维基膜构成一层功能层,所述功能层中包括至少两层所述碳纳米管纤维基膜和至少一层所述碳纤维碳纳米管基膜。

[0006]

在其中一个实施例中,在所述功能层中,所述碳纳米管基膜有一层,所述碳纳米管基膜相对的两侧表面上均设置有多层所述碳纤维基膜。

[0007]

在其中一个实施例中,在所述功能层中,所述碳纳米管基膜和所述碳纤维基膜交替层叠设置,且位于所述功能层表面的基膜是碳纤维基膜。

[0008]

在其中一个实施例中,所述功能层中包括三层所述碳纳米管基膜和四层所述碳纤维基膜。

[0009]

在其中一个实施例中,所述功能层有多层,多层所述功能层之间层叠设置。

[0010]

在其中一个实施例中,在所述接枝有环氧化基团的碳纳米管中,氧原子的原子占比为1%~5%。

[0011]

在其中一个实施例中,所述碳纳米管基膜的面密度为0.4g/m

2

~2g/m

2

。

[0012]

在其中一个实施例中,所述碳纳米管基膜中的碳纳米管具有第一取向,所述碳纤维基膜中的碳纤维具有第二取向,所述第一取向和所述第二取向之间的夹角≤15

°

。

[0013]

一种上述任一实施例所述的碳纳米管增强碳纤维复合材料的制备方法,其特征在

于,包括如下步骤:

[0014]

从碳纳米管阵列中拉取碳纳米管并卷绕以制备碳纳米管薄膜,将所述碳纳米管薄膜进行环氧化处理,以制备所述碳纳米管基膜;将所述碳纤维基膜的预浸料和所述碳纳米管基膜按照预设层叠设置方案进行铺贴。

[0015]

在其中一个实施例中,在铺贴所述碳纤维基膜的预浸料和所述碳纳米管基膜的过程中,还包括如下步骤:刮平铺贴的各所述碳纤维基膜的预浸料,并采用密封抽真空的方式利用负压辅助压实所述预浸料。

[0016]

在其中一个实施例中,还包括将铺贴完成的所述碳纤维基膜的预浸料和所述碳纳米管基膜真空密封后进行烘烤固化的步骤,所述烘烤固化过程为:先在80℃~100℃下烘烤20min~60min,再在125℃~145℃下烘烤30min~120min。

[0017]

在其中一个实施例中,环氧化处理的步骤具体为:将所述碳纳米管薄膜在环氧化试剂中浸渍,所述环氧化试剂选自间氯过氧苯甲酸、臭氧或三氟二甲基二环氧乙烷中的一种或多种。

[0018]

碳纳米管可以以碳纳米管粉体或碳纳米管薄膜的形式加入碳纤维增强树脂基复合材料中以提升其断裂韧性,使得复合材料整体更不易于断裂,然而却也会导致复合材料的拉伸强度降低。这是因为:一方面,碳纳米管之间具有较强的范德华力,使得其本征地倾向于团聚,难以均匀分散于树脂基体中,导致树脂反而难以有效浸润碳纤维;另一方面,碳纳米管之间的与树脂基材之间的界面相容性差,碳纳米管材料,其中无论是碳纳米管薄膜还是碳纳米管粉体,都会与树脂基体之间出现显著的分层、空隙及干斑等肉眼可见的形貌缺陷。

[0019]

上述碳纳米管增强碳纤维复合材料采用接枝有环氧化基团的碳纳米管,以提升碳纳米管基膜与碳纤维基膜中树脂基体之间的相容性;并且,对应于该环氧改性的碳纳米管的特性,将碳纳米管基膜和碳纤维基膜以层叠设置的方式进行复合,在保证了复合材料整体的断裂韧性等力学性能的情况下,使得碳纳米管基膜与碳纤维基膜之间仅有表面层接触,接触的面积适中,能够有效避免由于碳纳米管与树脂基体不相容导致的分层、空隙及干斑等缺陷,进而避免了由于碳纳米管的引入导致的拉伸性能降低。实验证明,上述碳纳米管增强碳纤维复合材料的拉伸性能还能够有效的提升。

附图说明

[0020]

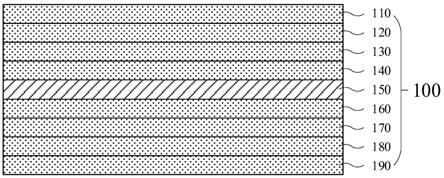

图1为本发明一实施例的碳纳米管增强碳纤维复合材料的层叠结构示意图;

[0021]

图2为本发明一实施例的碳纳米管增强碳纤维复合材料的层叠结构示意图;

[0022]

图3为本发明实施例1的碳纳米管薄膜的表面形貌示意图;

[0023]

图4为本发明实施例1的碳纳米管增强碳纤维复合材料的表面形貌示意图。

具体实施方式

[0024]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0025]

除非另有限定,在本发明的描述中,“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方位或位置关系的术语为基于发明附图所示的方位或位置关系,其仅是为了便于和简化对发明内容进行描述,同时帮助阅读者结合附图进行理解,而不是限定或暗示所指的装置或元件必须具有的特定方位,因此不能理解为对本发明的限制。

[0026]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。本文所使用的“多”表示两个或两个以上项目的组合。如未明示或本领域技术人员不对此具有通常理解,应认为本申请中的占比或浓度为质量占比或质量浓度。

[0027]

根据本发明的一个实施例,一种碳纳米管增强碳纤维复合材料,其包括碳纳米管基膜和碳纤维基膜,所述碳纳米管基膜和所述碳纤维基膜层叠设置;所述碳纳米管基膜中含有表面接枝有环氧化基团的碳纳米管;所述碳纤维基膜是由包括碳纤维和环氧树脂的原材料制备形成的膜。可选地,碳纤维基膜是由环氧树脂和碳纤维通过溶液法制备的预浸料形成的膜。

[0028]

在一个具体示例中,碳纳米管基膜的厚度为2μm~7μm;碳纤维基膜的厚度为0.1mm~0.2mm。因此,相对于复合材料整体的厚度,碳纳米管基膜的厚度只占据非常小的比例。

[0029]

其中,碳纳米管基膜和碳纤维基膜均可以有一层或多层。但是碳纳米管基膜的制备成本往往较高,因而通过适当的结构设计不仅可以减少碳纳米管基膜的用量,进而有效地降低复合材料的整体成本,还能够赋予复合材料更为优秀的拉伸性能。

[0030]

在一个具体示例中,层叠设置的所述碳纳米管基膜和所述碳纤维基膜构成一层功能层,该功能层包括至少两层碳纤维基膜和至少一层碳纳米管基膜。

[0031]

例如,在该功能层中,碳纳米管基膜有一层,碳纳米管基膜相对的两侧表面上均设置有多层碳纤维基膜。

[0032]

例如,请参照图1示出的碳纳米管增强碳纤维复合材料的一层功能层100,其从上至下依次包括层叠设置的第一碳纤维基膜110、第二碳纤维基膜120、第三碳纤维基膜130、第四碳纤维基膜140、碳纳米管基膜150、第五碳纤维基膜160、第六碳纤维基膜170、第七碳纤维基膜180和第八碳纤维基膜190。即,在该图1示出的功能层100中,在碳纳米管基膜150的相对两侧表面各设置有四层碳纤维基膜。可以理解,上述“第一”、“第二”等用于作为标记区别,而不是暗示对应的“第一”和“第二”等前缀的基膜是不同的膜。

[0033]

图1示出的功能层100只是一种可行的方式,在其他具体示例中,碳纳米管基膜的相对两侧表面可以各分别设置有两层、三层、五层、六层或更多层的碳纤维基膜,且碳纳米管基膜的相对两侧表面设置的碳纤维基膜的数量也可以不同。

[0034]

在其他具体示例中,碳纳米管基膜有多层,多层碳纳米管基膜之间层叠设置形成整体碳纳米管膜,整体碳纳米管膜相对的两侧表面上均设置有多层碳纤维基膜。例如,参照图1示出的功能层,将其中的碳纳米管基膜替换为两层、三层或更多层即可。

[0035]

另外,图1仅示出了一层功能层,但一个碳纳米管增强碳纤维复合材料中可以包括一层功能层或多层功能层,并且,在碳纳米管增强碳纤维复合材料中包括由多层功能层时,各功能层之间的层数设置并不一定需要完全相同,只要各功能层均满足如上述限定的功能

层应当具有的结构即可。

[0036]

对于具有上述结构的碳纳米管增强碳纤维复合材料整体,考虑到实际成本及保证所需拉伸性能,在一个具体示例中,碳纳米管基膜的数量与碳纤维基膜的数量比为1:(5~20);具体地,碳纳米管基膜的数量与碳纤维基膜的数量比为1:5、1:8、1:10、1:15、1:20,或上述各比值之间的范围。

[0037]

在其他示例中,可以为了获得具有更好的拉伸性能和断裂韧性的复合材料,还可以设置为如下示出的结构。例如,在功能层中,碳纳米管基膜和碳纤维基膜交替层叠设置,且位于功能层表面的基膜是碳纤维基膜。具体地,请参照图2,其示出了其中一个实施例的碳纳米管增强碳纤维复合材料的具体结构。

[0038]

该碳纳米管增强碳纤维复合材料包括两层功能层,如图1示出的内容及方位,分别为上功能层200和下功能层300。具体地,上功能层200包括依次层叠设置的第一上碳纤维基膜210、第一上碳纳米管基膜220、第二上碳纤维基膜230、第二上碳纳米管基膜240、第三上碳纤维基膜250、第三上碳纳米管基膜260和第四上碳纳米管基膜270。同理,上功能层300包括依次层叠设置的第一下碳纤维基膜310、第一下碳纳米管基膜320、第二下碳纤维基膜330、第二下碳纳米管基膜340、第三下碳纤维基膜350、第三下碳纳米管基膜360和第四下碳纳米管基膜370。可以理解,上述“第一”、“第二”、“上”、“下”等用于作为标记区别,而不是暗示对应的“第一”和“第二”基膜是不同的膜。

[0039]

其中,各碳纳米管基膜都含有表面接枝有环氧化基团的碳纳米管;各碳纤维基膜都是由包括碳纤维和环氧树脂的原材料形成的。“环氧化基团”指的是碳纳米管表面的两个碳原子之间连接有一个氧原子而形成的环氧基。

[0040]

通过将碳纳米管基膜与碳纤维基膜插层设置,不仅能够充分发挥碳纳米管基膜作为辅助增强材料的作用,有效提高复合材料整体的断裂强度,还能够使得含有表面接枝有环氧化基团的碳纳米管的碳纳米管基膜与环氧树脂的面层之间发生接触,具有桥接裂纹、阻碍由于相容性差和团聚导致的裂纹扩展的作用。在一个具体示例中,上述碳纳米管基膜与碳纤维基膜均具有多层,适当增加碳纳米管基膜的层数,可以提高复合材料的力学性能。

[0041]

为了均衡碳纳米管基膜和碳纤维基膜之间的不相容性带来的负面效果与碳纳米管基膜本身为复合材料带来的正面效果,较为合适的,在该具体示例中,一层功能层中包括四层碳纤维基膜及交替插层于其中的三层碳纳米管基膜。但在其他具体示例中,上述碳纳米管基膜与碳纤维基膜也可以是更多层。

[0042]

可以理解,在图1中仅示出了包括上功能层200和下功能层300两层功能层的碳纳米管增强碳纤维复合材料,但在其他具体示例中,碳纳米管增强碳纤维复合材料也可以是仅包括一层功能层或多于两层的功能层。较为优选地,该碳纳米管增强碳纤维复合材料中具有多于两层的功能层。

[0043]

在一个具体示例中,在接枝有环氧化基团的碳纳米管中,氧原子的原子占比为1%~5%。氧原子的原子占比为1%~5%也可理解为该碳纳米管的官能化程度为1%~5%。处于该官能化程度范围的碳纳米管,其本征结构不会遭到过度破坏,同时又能够有效提升碳纳米管与环氧树脂之间的界面相容性,进而有效提升复合材料的拉伸强度。可以理解,官能化程度可以由选用的具体环氧化试剂的性质和环氧化处理的时间进行确定。

[0044]

为了在保证复合材料的力学性能的情况下同时提高其拉伸强度,碳纳米管基膜的

厚度可以设置在一个适中的范围内。在一个具体示例中,碳纳米管基膜的面密度为0.4g/m

2

~2g/m

2

。例如,碳纳米管基膜的面密度为0.5g/m

2

、1.1g/m

2

、1.47g/m

2

及2g/m

2

,或上述各面密度之间的范围。碳纳米管基膜的面密度过低,难以有效提升复合材料的力学性能。随着碳纳米管基膜面密度的增加,碳纳米管基膜的厚度也逐渐增加,从而在由于不相容导致的裂纹等形貌缺陷扩展过程中耗散了更多的形变能量,则形貌缺陷得到抑制。碳纳米管基膜的面密度过高,则会导致碳纤维基膜中的树脂材料无法充分浸润碳纳米管基膜内部,同样会导致力学性能减弱。在适中的范围内,该复合材料的拉伸强度能够得到有效的提升。较为优选地,碳纳米管基膜的面密度为1.47g/m

2

。

[0045]

在一个具体示例中,碳纳米管基膜中的碳纳米管具有第一取向,碳纤维基膜中的碳纤维具有第二取向。碳纳米管基膜可以从碳纳米管阵列中拉伸出来薄膜后进行卷绕以制备得到,沿特定方向拉伸出来的薄膜中的碳纳米管即具有本征取向。碳纤维基膜通常由环氧树脂浸渍碳纤维形成,其中的碳纤维也可按照特定方向排列,形成本征取向。在层叠设置时,使得第一取向和第二取向之间的夹角≤15

°

,进一步,较为优选地,第一取向和第二取向一致,即夹角是或接近于0

°

。

[0046]

本发明的一个实施例还提供了上述碳纳米管增强碳纤维复合材料的制备方法,具体可包括如下步骤。

[0047]

步骤s100,从碳纳米管阵列中拉取碳纳米管并卷绕以制备碳纳米管薄膜。

[0048]

在一个具体示例中,碳纳米管阵列可以是由化学气相沉积法生长的碳纳米管阵列。更具体地,例如采用电子束蒸发法沉积催化剂层,催化剂层的材料可以选自铁、钴和镍中的至少一种。催化剂层的厚度可以是20nm~23nm。将形成有催化剂层的衬底升温至550℃~900℃后,再通入碳源气体反应,可制备得到碳纳米管阵列。其中,碳源气体可以包括乙烯与己烷,乙烯与己烷的气体分压比为1.25:1~8:1。碳源气体的流速为5ml/min~15ml/min,通入碳源气体进行反应的时间为10min~25min。通过该制备方法制备所得的碳纳米管阵列的力学性能较好。

[0049]

通过化学气相法生长的碳纳米管阵列具有高度取向结构,由于碳纳米管之间的范德华力,沿特定方向从碳纳米管阵列中可以拉取相邻碳纳米管形成首尾相连的取向碳纳米管膜。使用碳纳米管膜对复合材料进行加强更具备可加工性,并且能够有效提升复合材料的断裂韧性。

[0050]

在一个具体示例中,从碳纳米管阵列中拉取长度为80mm~150mm的碳纳米管膜,拉取后可以在滚筒上进行卷绕10层~50层以形成碳纳米管薄膜。卷绕的层数越多,碳纳米管薄膜的厚度越厚,面密度也越高。一般来说,平均每卷绕一层,面密度增加约0.04g/m

2

。因而,可以通过控制卷绕的层数以控制碳纳米管薄膜的厚度和面密度。

[0051]

步骤s2,将制备所得的碳纳米管薄膜进行环氧化处理以制备碳纳米管基膜。

[0052]

环氧化处理即在碳纳米管表面接枝环氧化基团。在一个具体示例中,环氧化处理的步骤具体为:将碳纳米管薄膜在环氧化试剂中浸渍处理。其中,环氧化试剂可以是间氯过氧苯甲酸、臭氧或三氟二甲基二环氧乙烷中的一种或多种。例如,环氧化试剂是间氯过氧苯甲酸,更具体地,将间氯过氧苯甲酸溶于二氯甲烷形成质量浓度为1wt%~3wt%的溶液。通过控制浸渍时间可以控制碳纳米管薄膜的官能化程度,即其中含有的氧原子的数量。在该实施例中,可选的碳纳米管的官能化程度为1%-5%。官能化程度过高会导致碳纳米管结构

发生破坏,影响复合材料的力学性能。官能化程度过低导致碳纳米管与树脂基体亲和力不足,碳纳米管与树脂基体界面性能差。

[0053]

在一个具体示例中,在完成碳纳米管薄膜的浸渍后,还包括去除其中残留的环氧化试剂的步骤。例如,对于间氯过氧苯甲酸溶液,可以采用二氯甲烷和乙醇清洗的方式去除残留的间氯过氧苯甲酸。在清洗完成后,还可以采用烘干的方式充分去除碳纳米管薄膜中的溶剂。在该实施例中,通过环氧化处理、清洗和烘干即可制备得到碳纳米管基膜。

[0054]

步骤s3,将碳纤维基膜的预浸料和碳纳米管基膜进行交替铺贴。

[0055]

其中,“预浸料”指的是用树脂基体浸渍纤维制成的树脂基体与增强体的组合物。碳纤维基膜的预浸料即采用树脂基体浸渍碳纤维制成的组合物,其呈薄膜状。在该实施例中,树脂选用环氧树脂。在一个具体示例中,碳纤维基膜的预浸料是采用中复神鹰syt55s碳纤维和sye-69环氧树脂由溶剂法制备所得的预浸料。预浸料通常保存于冰箱中,因此在使用前需要从冰箱中取出并解冻至室温。取出后的预浸料可以经过裁剪形成所需尺寸的料片。

[0056]

在一个具体示例中,根据所需制备的复合材料整体厚度裁剪预设片数的预浸料。例如,所需制备的复合材料整体厚度为1mm-7mm,对应裁剪8-55片预浸料。

[0057]

在一个具体示例中,在模具中交替铺贴碳纤维基膜的预浸料和碳纳米管基膜,在铺贴之前还可以包括在模具表面涂抹脱模剂的步骤。该脱模剂应当粘合到模具上而不会转移到铺贴的复合材料上。为了尽可能使得涂膜剂涂抹均匀,以确保复合材料的顺利剥离,可以涂抹2~4次脱模剂。进一步可选地,在后一次涂抹脱模剂之前,应待前一次涂抹的脱模剂中的溶剂完全挥发。在涂抹脱模剂之前可以采用无水乙醇等洗涤剂将平板模具表面残余的树脂材料及灰尘等清洗干净。

[0058]

碳纤维基膜和碳纳米管基膜的具体铺贴方案可以由操作人员按照预设的设置方式进行铺贴。例如可以按照前文所述的各层具体设置方式进行铺贴。交替铺贴碳纤维基膜的预浸料和碳纳米管基膜以形成一层功能层,进一步地,重复铺贴碳纤维基膜的预浸料和碳纳米管基膜可以形成多层功能层,各功能层中的对应基膜的层数可以相同也可以不同。较为优选地,各功能层中的对应基膜的层数相同,以使得复合材料整体较为均匀。在一个具体示例中,在一层功能层中,开始所铺贴的基膜和最终所铺贴的基膜均是碳纤维基膜的预浸料。更具体地,一层功能层中铺贴的碳纤维基膜的预浸料数量为4层,插层铺贴于该碳纤维基膜的预浸料中的碳纳米管基膜的数量为3层,可形成如图2所示的碳纳米管增强碳纤维复合材料结构。

[0059]

在一个具体示例中,将预浸料铺贴在模具上后,用刮铲或刮刀刮涂器具沿用力刮平,以使得预浸料充分贴合于模具。更具体地,刮平的方向沿预浸料中的纤维长度方向。

[0060]

在一个具体示例中,在预浸料铺贴完成并被刮平后,还包括采用密封抽真空的方式利用负压辅助压实预浸料。具体地,在预浸料铺贴完成后,在模具边缘涂覆密封胶,用真空袋密封抽真空,预浸料整体收到均匀的压力,实现平坦贴合,减少预浸料铺贴过程中产生的气泡。为了节省工序,可以在铺贴第一张预浸料时利用负压辅助压实,然后每隔2~5层预浸料,再采用负压辅助压实一次。

[0061]

在一个具体示例中,碳纳米管基膜的铺贴方式和预浸料的铺贴方式类似,将碳纳米管基膜铺贴在预浸料表面刮平,确保碳纳米管薄膜与预浸料完全贴合。

[0062]

在一个具体示例中,还包括在所有碳纤维基膜的预浸料和碳纳米管基膜铺贴完成后,在预浸料表面按顺序铺贴脱模布、隔离膜和透气毡的步骤。脱模布、隔离膜和透气毡的尺寸可根据预浸料和碳纳米管基膜的尺寸裁剪。

[0063]

在一个具体示例中,在铺贴透气毡之后还包括烘烤固化的步骤。烘烤固化过程为:先在80℃~100℃下烘烤20min~60min,再在125℃~145℃下烘烤30min~120min。为了防止固化过程中变相,在这之前还可以预先将铺贴有透气帧的复合材料采用密封抽真空利用负压辅助压实的步骤。具体地,在模具边缘粘贴密封胶带,将抽气接头放置在无铺贴预浸料区域的透气毡表面,并沿密封胶带用真空袋将模具密封。然后将真空泵与抽气接头连接,打开真空泵抽真空,检查真空袋是否漏气,确认不漏气后再将模具整体放入烘箱中进行烘烤固化。

[0064]

烘烤固化后可得所需的碳纳米管增强碳纤维复合材料。

[0065]

又一方面,上述碳纳米管增强碳纤维复合材料拉伸强度得到明显提升,适合于利用可能会受到明显拉伸的应用场景,例如涡轮风扇,上述碳纳米管增强碳纤维复合材料即可应用于制备涡轮风扇中。

[0066]

碳纳米管可以以碳纳米管粉体或碳纳米管薄膜的形式加入碳纤维增强树脂基复合材料中以提升其断裂韧性,使得复合材料整体更不易于断裂,然而却也会导致复合材料的拉伸强度降低。这是因为:一方面,碳纳米管之间具有较强的范德华力,使得其本征地倾向于团聚,难以均匀分散于树脂基体中,导致树脂反而难以有效浸润碳纤维;另一方面,碳纳米管之间的与树脂基材之间的界面相容性差,碳纳米管材料,其中无论是碳纳米管薄膜还是碳纳米管粉体,都会与树脂基体之间出现显著的分层、空隙及干斑等肉眼可见的形貌缺陷。

[0067]

上述碳纳米管增强碳纤维复合材料将碳纳米管基膜和碳纤维基膜以层叠设置的方式进行复合,碳纳米管薄膜作为增强材料插入碳纤维基膜之间,在保证了复合材料整体的断裂韧性等力学性能的情况下,使得碳纳米管基膜与碳纤维基膜之间仅有表面层接触,接触的面积适中;并且进一步地,采用接枝有环氧化基团的碳纳米管,以提升碳纳米管基膜与碳纤维基膜中树脂基体之间的相容性,能够有效避免由于碳纳米管与树脂基体不相容导致的分层、空隙及干斑等缺陷,进而避免由于碳纳米管的引入导致的拉伸性能降低。实验证明,上述碳纳米管增强碳纤维复合材料的拉伸性能能够有效的提升。

[0068]

为了更易于理解及实现本发明,本发明还提供了如下较易实施的、更为具体详细的实施例作为参考。通过下述具体实施例和对比例的描述及性能结果,本发明的优点也将更为明显。

[0069]

以下各实施例和对比例中所用原料如无特殊说明,皆可从市场常规购得。

[0070]

其中,碳纤维基膜的预浸料是采用中复神鹰syt55s碳纤维和sye-69环氧树脂由溶剂法制备所得的预浸料。

[0071]

实施例1

[0072]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜。

[0073]

将碳纳米管薄膜在质量浓度为1wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍30min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜

在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为3%。

[0074]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行铺贴,共铺设8层预浸料和1层碳纳米管薄膜;具体地,先连续铺贴4层预浸料,再将1层碳纳米管薄膜铺贴于中间,再铺贴剩余的4层预浸料,在铺贴第一层、第四层、第五层和第八层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0075]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,在150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0076]

实施例2

[0077]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜。

[0078]

将碳纳米管薄膜在质量浓度为1wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍30min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为3%。

[0079]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行铺贴,共铺设8层预浸料和6层碳纳米管薄膜;具体地,先连续铺贴4层预浸料,再将6层碳纳米管薄膜铺贴于中间,再铺贴剩余的4层预浸料,在铺贴第一层、第四层、第五层和第八层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0080]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,在150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0081]

实施例3

[0082]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕10层,制备面密度约为0.5g/m

2

的碳纳米管薄膜。

[0083]

将碳纳米管薄膜在质量浓度为1wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍60min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为5%。

[0084]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为350mm*350mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管基膜、预浸料、碳纳米管基膜、预浸料、碳纳米管基膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0085]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,升温至80℃进行烘烤1h,随后升温至在135℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0086]

实施例4

[0087]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜。

[0088]

将碳纳米管薄膜在质量浓度为1wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍30min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为3%。

[0089]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管基膜、预浸料、碳纳米管基膜、预浸料、碳纳米管基膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0090]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,升温至80℃进行烘烤1h,随后升温至135℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0091]

实施例5

[0092]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕30层,制备面密度约为1.47g/m

2

的碳纳米管薄膜。

[0093]

将碳纳米管薄膜在质量浓度为2wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍30min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为3%。

[0094]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管基膜、预浸料、碳纳米管基膜、预浸料、碳纳米管基膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0095]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,升温至100℃进行烘烤1h,随后升温至150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0096]

实施例6

[0097]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕45层,制备面密度约为2.0g/m

2

的碳纳米管薄膜。

[0098]

将碳纳米管薄膜在质量浓度为3wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍30min,然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为2%。

[0099]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管基膜、预浸料、碳纳米管基膜、预浸料、碳纳米管基膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0100]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,升温至100℃进行烘烤1h,随后升温至150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0101]

对比例1

[0102]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜,不进行官能化处理。

[0103]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行铺贴,共铺设8层预浸料和1层碳纳米管薄膜;具体地,先连续铺贴4层预浸料,再将1层碳纳米管薄膜铺贴于中间,再铺贴剩余的4层预浸料,在铺贴第一层、第四层、第五层和第八层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0104]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,在150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0105]

对比例2

[0106]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜,不进行化学试剂处理。

[0107]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行铺贴,共铺设8层预浸料和6层碳纳米管薄膜;具体地,先连续铺贴4层预浸料,再将6层碳纳米管薄膜铺贴于中间,再铺贴剩余的4层预浸料,在铺贴第一层、第四层、第五层和第八层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0108]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,在150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0109]

对比例3

[0110]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜,不进行化学试剂处理。

[0111]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管薄膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管薄膜、预浸料、碳纳米管薄膜、预浸料、碳纳米管薄膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0112]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,升温至80℃进行烘烤1h,随后升温至135℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0113]

对比例4

[0114]

采用一定拉力将基片上的碳纳米管阵列拉出,形成连续薄膜,之后在滚筒上进行卷绕,共卷绕20层,制备面密度约为1.1g/m

2

的碳纳米管薄膜。

[0115]

将碳纳米管薄膜在质量浓度为1wt%的间氯过氧苯甲酸/二氯甲烷溶液中浸渍3h,

然后用二氯甲烷和乙醇清洗以除去残留的间氯过氧苯甲酸;随后,将碳纳米管薄膜在50℃干燥2h去除残留的溶剂,形成碳纳米管基膜,其中,官能化程度约为10%。

[0116]

采用无水乙醇将模具表面残余树脂及灰尘清理干净,在模具表面涂抹脱模剂。之后裁剪8片尺寸为300mm*300mm碳纤维基膜的预浸料料片,并同时采用碳纳米管基膜,进行交替铺贴。共铺设8层预浸料和6层碳纳米管薄膜;具体地,依次铺贴预浸料、碳纳米管基膜、预浸料、碳纳米管基膜、预浸料、碳纳米管基膜和预浸料,形成一层功能层,再重复铺贴相同的一层功能层;在铺贴第一层和第四层预浸料时,分别采用密封后抽真空的方式以负压将铺贴的各膜层压平。

[0117]

在铺贴完成后,再依次铺贴脱模布、隔离膜和透气毡,随后采用真空膜密封抽真空后转移至烘箱中,在150℃下烘烤1h进行固化。获得碳纳米管增强碳纤维复合材料。

[0118]

试验例

[0119]

测试实施例1及对比例1制备所得碳纳米管增强碳纤维复合材料的拉伸强度,结果可见于表1。

[0120]

表1

[0121]

项目拉伸强度(mpa)实施例11201实施例21238实施例31570实施例41789实施例51859实施例61742对比例1780对比例2861对比例3612对比例41153

[0122]

实施例1中所使用的碳纳米管薄膜的表面形貌示意图可见于图2,最终制备的碳纳米管增强碳纤维复合材料的表面形貌示意图可见于图3,可知碳纳米管薄膜和碳纳米管增强碳纤维复合材料表面非常平整,均无明显形貌缺陷。

[0123]

请参照表1,其中,根据实施例1~4可知,所得碳纳米管增强碳纤维复合材料的拉伸强度随着碳纳米管薄膜的面密度增加先增加后下降,在面密度为1.47g/m

2

时,所得碳纳米管增强碳纤维复合材料的拉伸强度最高。

[0124]

根据实施例3~6可知,随着碳纳米管面密度从0.5m

2

/g提高至2m

2

/g,复合材料整体的拉伸强度呈现先上升后下降的趋势。根据实施例1和对比例1、对比例5可知,官能化处理和层叠设置的方式之间具有协同作用,不对碳纳米管进行官能化处理,或是不采用层叠设置的方式,均难以有效提高复合材料整体的拉伸强度。根据实施例1和实施例4可知,通过优化并选取合适的层叠设置方式,能够在避免碳纳米管导致相容性差的同时,充分发挥碳纳米管的增强作用,进一步有效地提升复合材料整体的拉伸强度。

[0125]

实验证明:将碳纳米管基膜和碳纤维基膜以层叠设置的方式进行复合,碳纳米管薄膜作为增强材料插入各碳纤维基膜之间,在保证了复合材料整体的断裂韧性等力学性能

的情况下,使得碳纳米管基膜与碳纤维基膜之间仅有表面层接触,接触的面积适中;与此同时采用接枝有环氧化基团的碳纳米管,能够提升碳纳米管基膜与碳纤维基膜中树脂基体之间的相容性,有效避免由于碳纳米管与树脂基体不相容导致的分层、空隙及干斑等缺陷,进而避免由于碳纳米管的引入导致的拉伸性能降低。

[0126]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0127]

以上实施例仅表达了本发明的一种较佳的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1