新型耐酸防渗弹性隔离材料及塔衬里结构的制作方法

[0001]

本实用新型涉及材料技术领域,特别是涉及一种新型耐酸防渗弹性隔离材料、制备方法及应用。

背景技术:

[0002]

在硫酸生产中,干燥塔和吸收塔是整个工艺流程的主要设备,气体的干燥、三氧化硫气体的吸收并产出硫酸依次在两种塔内完成。这两种塔的操作条件较为苛刻,一般液相为93~98.5%硫酸,温度在60~110℃;气相为二氧化硫和三氧化硫的混合烟气,温度90~180℃。因此,对塔设备的防腐蚀要求较高,其防腐性能的好坏已经成为制约硫酸生产的重要因素。为了防止酸对钢壳体的腐蚀,在干吸塔(即干燥塔和吸收塔)设计过程中通常会增加衬里结构,从塔里向外依次为耐酸砖、胶泥层、隔离层和钢壳体。

[0003]

国内传统的硫酸干吸塔设计中,选用石棉板作衬里隔离层,厚度为3~5mm,施工时,先用稀水玻璃胶泥将其贴于钢壳体内壁,然后再砌筑耐酸砖,并用耐酸胶泥填满砌体与石棉板之间的空隙。现在由于职业健康需求,石棉板已经逐步被纤维毡所取代。

[0004]

美国开发出一种沥青胶泥加氟塑料薄膜的复合膜层。塔壁膜层通常是在3mm厚的沥青胶泥上敷搭接0.13mm厚的氟碳塑料薄膜,底部的胶泥通常厚1.5mm,并以0.25mm厚的氟碳塑料搭接。为保证膜层的使用效果,设计中在塔体重要部位采取了一些特殊处理措施,如在高温气体进口处,用隔热能力十倍于耐酸砖的泡沫硼硅酸盐玻璃块材取代耐酸砖,以保证胶泥和氟碳塑料膜层的温度。在应力集中的塔底采用碟形钢底或在底部砖砌体中采取消除应力的接头,有效避免了胶泥和耐酸砖不可恢复的膨胀等因素带来的砖砌体鼓起、损坏而使膜层变形或过热损坏。

[0005]

除此之外,国外设计或引进的制酸装置中,选用聚异丁烯橡胶作为干吸塔的衬里隔离层,厚度为3~5mm,橡胶板间靠熔焊构成隔离整体。

[0006]

上述现有技术中存在如下问题:

[0007]

干燥塔、吸收塔与硫酸接触部分通常采用水玻璃胶泥衬耐酸瓷砖防腐,在使用过程中,发现衬里损坏周期短,主要是塔下部因腐蚀造成设备穿孔而泄漏,在检修过程中发现,砖板破裂、掉砖、砖板与胶泥处开裂等现象,为了改进上述缺陷,现在工业上广泛采用钾水玻璃(kpi)胶泥衬砌耐酸瓷砖作为防腐衬里。采用kpi胶泥衬砌耐酸瓷砖作为防腐衬里,石棉板和纤维毡作为隔离层,虽然都可以抵抗浓硫酸的腐蚀,但是由于其本身致密性差,对浓硫酸起不到防渗的效果,一旦瓷砖和石棉板/纤维毡之间出现空隙,浓硫酸会很快和钢壳体直接接触,对设备外壳造成腐蚀,温度较高时,腐蚀加剧,会出现硫酸泄漏现象,这就对砌筑施工提出了很高的要求,增大了耐酸衬里的砌筑难度。而且,采用kpi胶泥衬砌耐酸瓷砖作为防腐衬里,虽然可提高胶泥本身的粘结强度和热膨胀量,但是,由于钢壳体的设计和制造、kpi材料本身、施工水平、环境因素及外力影响等等原因,胶泥(或耐酸瓷砖)产生裂缝这一问题并没有得到根本性解决。硫酸渗透过裂缝后,会对塔设备钢壳体造成腐蚀,导致漏酸等危险事故的发生。

[0008]

选用沥青胶泥加氟塑料薄膜作为防腐衬里,对使用温度的要求也非常严格,沥青胶泥表面温度需低于65℃,这对于硫酸生产中的吸收塔并不适用。

[0009]

选用聚异丁烯橡胶作为衬里隔离层,只适用于低于80℃的操作温度。

[0010]

可见,现有技术塔衬里结构中材料的耐腐蚀、防渗透、防变形等性能均有待提高。

技术实现要素:

[0011]

基于上述问题,本实用新型的目的在于提供一种新型耐酸防渗弹性隔离材料及塔衬里结构,以解决现有塔衬里结构中的材料防腐蚀、防渗透、防变形、隔离等效果不佳的问题。

[0012]

上述目的是通过以下技术方案实现的:

[0013]

根据本实用新型的一个方面,本实用新型提供的一种新型耐酸防渗弹性隔离材料,包括:耐酸防渗层和设在其上的隔离层,其中,所述耐酸防渗层为乙烯基聚合物层,所述隔离层为橡胶弹性体层。

[0014]

优选地,所述乙烯基聚合物层可以为聚四氟乙烯层、四氟乙烯-乙烯共聚物层和聚偏氟乙烯层中的一种;所述橡胶弹性体层可以为丁腈橡胶层、氟橡胶层和硅橡胶层中的一种。

[0015]

优选地,所述隔离层的一侧具有多个孔,形成多孔层;通过聚合物压注橡胶成型工艺将所述乙烯基聚合物的一表面压至所述多孔层中,形成结合层。

[0016]

优选地,所述多孔层的厚度为0.5~5mm。更优选地,所述多孔层的厚度为0.5~2mm。具体优选地,所述多孔层的厚度为1mm。

[0017]

优选地,所述结合层的厚度为0.3~5mm。

[0018]

优选地,所述多孔层的孔隙率20%~50%,孔径大小为30~100μm。

[0019]

优选地,所述隔离层背离所述耐酸防渗层的一侧为致密层,厚度为0.5~5mm。更优选地,所述致密层的厚度为0.5~2mm。具体优选地,所述致密层厚度为1mm。

[0020]

优选地,所述新型耐酸防渗弹性隔离材料的厚度为0.5~8mm。更优选地,为0.5~5mm

[0021]

上述新型耐酸防渗弹性隔离材料的制备方法,包括:采用橡胶弹性体制备隔离层;加热乙烯基聚合物形成聚合物熔液;加热隔离层,并将隔离层覆盖在所述聚合物熔液的表面上,经压注成型,得到所述的新型耐酸防渗弹性隔离材料。其中,在采用橡胶弹性体制备隔离层时,加入造孔剂或有机发泡剂,所述橡胶弹性体加热交联形成一侧为多孔层的隔离层,所述多孔层用于与所述聚合物熔液的表面相结合。

[0022]

优选地,所述聚合物熔液的厚度为0.5~5mm。更优选地,所述聚合物熔液的厚度为0.5~2mm。具体优选地,所述聚合物熔液的厚度为2mm。

[0023]

根据本实用新型的另一个方面,本实用新型提供一种塔衬里结构,包括:胶泥层、壳体以及设置在所述胶泥层和壳体之间的复合隔离层,所述复合隔离层包括耐酸防渗层和设在其上的隔离层,所述耐酸防渗层为乙烯基聚合物层,所述隔离层为橡胶弹性体层,且所述耐酸防渗层设在胶泥层外侧,所述隔离层设在所述壳体内侧。

[0024]

优选地,所述复合隔离层的厚度为0.5~5mm;

[0025]

优选地,所述隔离层的一侧为多孔层,通过聚合物压注橡胶成型工艺将所述乙烯

基聚合物层的一表面压至所述多孔层中形成结合层。

[0026]

优选地,所述塔衬里结构由内向外依次包括:耐酸砖、胶泥层、复合隔离层以及钢壳体。

[0027]

与现有技术相比,本实用新型的新型耐酸防渗弹性隔离材料采用乙烯基聚合物和橡胶弹性体形成复合隔离层,既可以起到隔离酸性物质防止其渗透的作用,又可以应对因温差引起的热胀冷缩变形,以避免设备因变形产生内应力而导致防腐蚀层的损坏。该新型耐酸防渗弹性隔离材料采用聚合物压注橡胶成型工艺制备得到,使得层合界面致密紧固,不分层,不漏液。且本实用新型适用于150℃以下的操作温度,适用的温度范围更广。

[0028]

本实用新型的新型耐酸防渗弹性隔离材料可应用于塔衬里结构中,针对干燥塔和吸收塔的结构设计,该塔衬里结构在胶泥和钢壳之间增设本实用新型橡胶弹性体和乙烯基聚合物形成的复合隔离层,防止渗透过砖板或胶泥的硫酸等酸性物质对钢壳的腐蚀,并且能够吸收环境温度变化较大时因温差效应引起设备钢壳体和耐酸砖砌体变形不同步造成的热胀冷缩变形。

附图说明

[0029]

图1是本实用新型中新型耐酸防渗弹性隔离材料的结构示意图;

[0030]

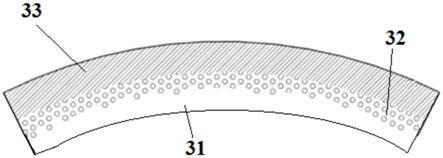

图2是本实用新型含有多孔层的隔离层的层结构示意图;

[0031]

图3是本实用新型中塔衬里结构的层结构示意图。

[0032]

图1-图3中,1耐酸砖,2胶泥层,3复合隔离层,4壳体,31耐酸防渗层,32结合层,33隔离层,331致密层,332多孔层。

具体实施方式

[0033]

下面将结合本实用新型实施例及附图,对本实用新型的技术方案进行清楚、完整地描述:

[0034]

乙烯基聚合物具有优异的化学稳定性,它几乎能耐所有常用的强腐蚀、强氧化性化学物质,同时还有耐高低温的特点,所以它是理想的防腐蚀材料。但是,乙烯基聚合物属于热塑性塑料,热膨胀系数比钢铁大10倍,机械强度低、易蠕变,不宜作单独结构材料。由于乙烯基聚合物分子内聚力大、性能稳定,几乎不溶于任何溶剂,因而难以制成涂料,不易与其他材料(或自身)实现良好的粘结。且乙烯基聚合物价格昂贵、成本偏高。以上因素均制约了乙烯基聚合物作为防腐蚀材料在工业上的广泛应用。在硫酸工业中,乙烯基聚合物一般应用于性能要求较高的耐腐蚀的管道、容器、泵和阀门。

[0035]

橡胶是一种耐腐蚀的材料,只有浓硫酸、硝酸、铬酸等强氧化性酸才对橡胶有膨润作用,而且橡胶对产品不污染或少污染。橡胶衬里技术是指在金属或其他基体上贴衬橡胶材料,形成连续、封闭性隔离层以防止介质对基体的侵蚀、磨蚀等物化损伤。橡胶衬里技术相对于其他的防腐方法而言具有非常多的优良特点,例如橡胶衬里技术具有较好的耐腐蚀性、耐磨性、较高的可靠性、可对大型设备进行现场施衬等。橡胶衬里技术在石油、化工、化肥、冶金、机械、农药、医药、食品、饲料、印染、电力等行业上的应用已有悠久历史,并且它的重要性还在不断上升。但是对于硫酸工业来讲,单纯依靠橡胶作为衬里材料,在硫酸浓度大,温度高时,橡胶会发生严重的溶胀现象,起不到防腐的效果。

[0036]

申请人综合考虑上述内容,提供一种新型耐酸防渗弹性隔离材料。图1示意性地示出了该新型耐酸防渗弹性隔离材料的结构。如图1所示,本实用新型提供了一种新型耐酸防渗弹性隔离材料包括:耐酸防渗层31和设在其上的隔离层33,其中,所述耐酸防渗层31是采用乙烯基聚合物制备而成的乙烯基聚合物层;所述隔离层33是采用橡胶弹性体制备而成的橡胶弹性体层。本实用新型采用乙烯基聚合物和橡胶弹性体构成,可以作为复合隔离层3应用于衬里结构中。其中乙烯基聚合物层可以起到隔离硫酸防止渗透的作用,在耐酸砖开裂时可以阻挡设备钢壳体直接和硫酸接触,继而造成钢壳体的腐蚀;橡胶弹性体层能够应对温差效应引起热胀冷缩变形,使设备不致于由此产生内应力而导致防腐蚀层的损坏。其中,所述乙烯基聚合物可以为聚四氟乙烯、四氟乙烯-乙烯共聚物和聚偏氟乙烯中的一种;所述橡胶弹性体为丁腈橡胶、氟橡胶、硅橡胶中的一种。

[0037]

图2示意性地示出了含有多孔层332的隔离层33的层结构,同时,图1也示意性地示出了在隔离层33的多孔层332处形成的结合层32的结构。如图1和图2所示,在一可选实施方案中,所述隔离层33的一侧(即一面)设置有多个孔,形成多孔层332;通过聚合物压注橡胶(多孔)成型工艺,将所述乙烯基聚合物的一表面压至多孔层332中,形成结合层32,从而将耐酸防渗层31和隔离层33粘结。聚合物压注多孔橡胶成型工艺即乙烯基聚合物加热成为液态,通过压注成型设备进入橡胶弹性体的多孔层332的孔中,冷却后乙烯基聚合物与橡胶弹性体实现牢固而紧密的渗透结合,层合界面致密紧固,不分层、不漏液。其中,所述隔离层33背离所述耐酸防渗层31的一侧(另一面)可以为致密层331,厚度可以为0.5~5mm;例如,可以为1mm。所述多孔层332的厚度可以为0.5~5mm。所述多孔层332的孔隙率可以在20%~50%范围内,孔径大小可以为30~100μm。

[0038]

上述新型耐酸防渗弹性隔离材料的制备过程如下:

[0039]

采用橡胶弹性体制备隔离层33。优选地,在采用橡胶弹性体制备隔离层33时,加入造孔剂或有机发泡剂,所述橡胶弹性体加热交联形成隔离层33,如图2所示,所述隔离层33包括含有多个孔的多孔层332和致密的致密层331,所述多孔层332用于与所述聚合物熔液的表面相结合,所述致密层331在塔衬里结构中应用时可以贴衬在壳体4的内壁上。

[0040]

将乙烯基聚合物置于压注成型设备的模具中,加热乙烯基聚合物,形成聚合物熔液;其中,所述聚合物熔液的厚度可以为0.5~5mm。

[0041]

加热橡胶板材即隔离层33,并将加热后的隔离层33覆盖在所述聚合物熔液的表面上,经压注成型,得到所述的新型耐酸防渗弹性隔离材料。优选地,将隔离层33的多孔层332与聚合物熔液接触,然后进行压注成型。

[0042]

实施例

[0043]

选用丁腈橡胶制备隔离层33,在橡胶板材(即隔离层33)的制造过程中,底层原料中加入少量造孔剂或有机发泡剂,待橡胶加热交联后形成隔离层33,且所述隔离层33的一侧形成1mm厚度的致密层331,一侧形成1mm厚度多孔层332,多孔层332孔隙率在20%~50%,孔径大小在30~100μm;

[0044]

之后在压注成型设备上,将聚四氟乙烯加入到模具中,加热形成聚合物熔液,厚度2mm;

[0045]

加热橡胶板材即隔离层33,并将加热后的橡胶板材(多孔层332一侧与聚合物熔液接触)覆盖于聚合物熔液表面,模具合模,施加压力(压力60bar),聚合物熔液在压力下渗透

入橡胶弹性体多孔层332的孔中,保温保压一段时间(温度330℃,时间2分钟)后,压注完成,进行冷却降温,取出聚合物(聚四氟乙烯)-橡胶板材即本实用新型新型耐酸防渗弹性隔离材料,完成制备。

[0046]

经过性能测试(标准gb2792),本实用新型新型耐酸防渗弹性隔离材料的剥离强度>10n/mm。

[0047]

本实用新型提供的新型耐酸防渗弹性隔离材料还可以应用于塔衬里结构中。具体地,将新型耐酸防渗弹性隔离材料设置在胶泥层2和壳体4之间,所述耐酸防渗层31设在所述胶泥层2外侧,所述隔离层33设在所述壳体4内侧。该材料应用于塔衬里结构中可以防止硫酸渗透,可避免耐酸砖开裂时硫酸与壳体4接触造成腐蚀,且可避免塔设备因温差而变形产生内应力导致防腐蚀层损坏的问题,所述防腐蚀层包括耐酸砖/和胶泥层等。图3示意性示出了一种塔衬里结构,如图3所示,由内向外依次包括:耐酸砖1、胶泥层2、复合隔离层3、壳体4。其中,所述复合隔离层3即为上述新型耐酸防渗弹性隔离材料,厚度为0.5~5mm;壳体4可以选择钢壳体,选择钾水玻璃胶泥衬砌耐酸瓷砖作为防腐衬里。该结构可以防止渗透过砖板或胶泥的硫酸等酸性物质对钢壳体的腐蚀,并且能够吸收环境温度变化较大时因温差效应引起设备钢壳体和耐酸砖砌体变形不同步造成的热胀冷缩变形。

[0048]

以上所述仅为本实用新型的较佳实施例而已,并不用于以限制本实用新型,本实用新型包括在本实用新型的精神和技术范围内包括的所有修改、等同物或替换物等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1