一种阻燃亚克力复合板及其制备方法与流程

1.本发明属于复合板技术领域,尤其涉及一种阻燃亚克力复合板及其制备方法。

背景技术:

2.亚克力板属于有机玻璃板材,亚克力板具有耐候及耐酸碱性能好、透光性好、抗冲击力强、绝缘性优、自重轻、寿命长、可回收率高等优良特点。但现有的亚克力板中的分子间作用力弱,在较高温度下容易发生弯曲变形,阻燃性较差,从而限制了亚克力板的推广使用。

技术实现要素:

3.本发明的目的在于提供一种阻燃亚克力复合板及其制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供一种阻燃亚克力复合板,包括亚克力基材板,还包括阻燃pet薄膜,且所述阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述亚克力基材板表面均匀涂覆有硅胶,所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,所述阻燃层按重量份计,包括以下的原料组分:

5.环氧树脂10

‑

18份、分散剂6

‑

8份、阻燃剂4

‑

6份和固化剂0.06

‑

0.08份,所述阻燃剂包括磷酸三乙酯和复合组分;

6.所述复合组分是通过偶联剂在二氧化硅表面接枝氨基,然后使得氧化石墨烯与二氧化硅表面的氨基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到的。

7.作为本发明进一步的方案:所述阻燃层按重量份计,包括以下的原料组分:

8.环氧树脂12

‑

16份、分散剂6.5

‑

7.5份、阻燃剂4.5

‑

5.5份和固化剂0.065

‑

0.075份。

9.作为本发明进一步的方案:所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6

‑

0.8:1。

10.作为本发明进一步的方案:所述烘干后阻燃层的厚度为0.1

‑

0.3mm,所述亚克力基材板表面硅胶的厚度为0.01

‑

0.03mm。

11.作为本发明进一步的方案:所述分散剂为硬脂酸单甘油酯、乙烯基双硬脂酰胺、聚乙二醇200中的一种。

12.作为本发明进一步的方案:所述固化剂为二乙烯三胺、三乙烯四胺、二乙胺中的一种。

13.上述阻燃亚克力复合板的制备方法,包括以下步骤:

14.制备复合组分:使得二氧化硅分散在去离子水中,通过加入偶联剂在二氧化硅表面接枝氨基,得到改性液,将氧化石墨烯粉末超声分散在去离子水中,得到氧化石墨烯混合液,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通

过干燥、粉碎得到复合组分;

15.按照比例使得环氧树脂、分散剂、阻燃剂和固化剂进行搅拌混合均匀,即可得到阻燃层;

16.在亚克力基材板表面均匀涂覆硅胶,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,即可得到产品。

17.综上所述,由于采用了上述技术方案,具有以下有益效果:

18.本发明提供了一种阻燃亚克力复合板及其制备方法,使得二氧化硅分散在去离子水中,通过加入偶联剂在二氧化硅表面接枝氨基,得到改性液,通过氧化石墨烯粉末超声分散在去离子水中,得到氧化石墨烯混合液,可使得氧化石墨烯粉末良好的分散在去离子水中,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键均匀的吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分,由于二氧化硅具有良好的分散性,从而可使得所制备得到复合组分有效的分散在阻燃层中,从而避免氧化石墨烯的聚集,有效的提高亚克力复合板的阻燃性能。

具体实施方式

19.实施例1

20.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

21.按照比例使得环氧树脂1000g、分散剂600g、阻燃剂400g份和固化剂6g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

22.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

23.实施例2

24.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

25.按照比例使得环氧树脂1200g、分散剂650g、阻燃剂450g份和固化剂6.5g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所

述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

26.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

27.实施例3

28.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

29.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

30.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

31.实施例4

32.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

33.按照比例使得环氧树脂1600g、分散剂750g、阻燃剂550g份和固化剂7.5g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

34.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

35.实施例5

36.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

37.按照比例使得环氧树脂1800g、分散剂800g、阻燃剂600g份和固化剂8g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述

阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

38.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

39.实施例6

40.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

41.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂6

‑

8g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.65:1。

42.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

43.实施例7

44.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

45.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.7:1。

46.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

47.实施例8

48.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

49.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述

阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.75:1。

50.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

51.实施例9

52.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

53.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.8:1。

54.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

55.实施例10

56.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,所述二氧化硅、偶联剂和氧化石墨烯粉末之间的质量比为4:1:4,所述偶联剂为硅烷偶联剂kh560,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

57.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.7:1。

58.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.02mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

59.实施例11

60.本实施例与实施例3相比制备方法相同,所述分散剂不同,本实施例中所用的分散剂为乙烯基双硬脂酰胺。

61.实施例12

62.本实施例与实施例3相比制备方法相同,所述分散剂不同,本实施例中所用的分散剂为聚乙二醇200。

63.实施例13

64.本实施例与实施例3相比制备方法相同,所述固化剂不同,本实施例中所用的固化剂为三乙烯四胺。

65.实施例14

66.本实施例与实施例3相比制备方法相同,所述固化剂不同,本实施例中所用的固化剂为二乙胺。

67.实施例15

68.本实施例与实施例3相比制备方法相同,所述烘干后阻燃层的厚度不同,本实施例中所述烘干后阻燃层的厚度为0.15mm。

69.实施例16

70.本实施例与实施例3相比制备方法相同,所述烘干后阻燃层的厚度不同,本实施例中所述烘干后阻燃层的厚度为0.2mm。

71.实施例17

72.本实施例与实施例3相比制备方法相同,所述烘干后阻燃层的厚度不同,本实施例中所述烘干后阻燃层的厚度为0.25mm。

73.实施例18

74.本实施例与实施例3相比制备方法相同,所述烘干后阻燃层的厚度不同,本实施例中所述烘干后阻燃层的厚度为0.3mm。

75.对比例1

76.制备复合组分:将200g氧化石墨烯粉末超声分散在400g去离子水中,得到氧化石墨烯混合液,然后加入200g二氧化硅,搅拌混合,

77.然后通过干燥、粉碎得到复合组分。

78.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

79.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

80.对比例2

81.制备复合组分:使得200g二氧化硅分散在400g去离子水中,通过加入50g偶联剂在二氧化硅表面接枝氨基,得到改性液,然后使得200g氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键吸附在二氧化硅表面,然后通过干燥、粉碎得到复合组分。

82.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

83.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

84.对比例3

85.制备复合组分:使得200g二氧化硅分散在800g去离子水中,然后将200g氧化石墨烯粉末,搅拌混合,然后通过干燥、粉碎得到复合组分。

86.按照比例使得环氧树脂1400g、分散剂700g、阻燃剂500g份和固化剂7g进行搅拌混合均匀,即可得到阻燃层;所述分散剂为硬脂酸单甘油酯,所述固化剂为二乙烯三胺;所述阻燃剂中磷酸三乙酯和复合组分之间的质量比为0.6:1。

87.在亚克力基材板表面均匀涂覆硅胶,硅胶的厚度为0.01mm,在阻燃pet薄膜一侧涂覆有阻燃层,对阻燃层进行烘干,所述烘干后阻燃层的厚度为0.1mm,使得所述阻燃pet薄膜覆有阻燃层的一侧压合在所述亚克力基材板表面,使得压合力为6吨/m2,即可得到产品。

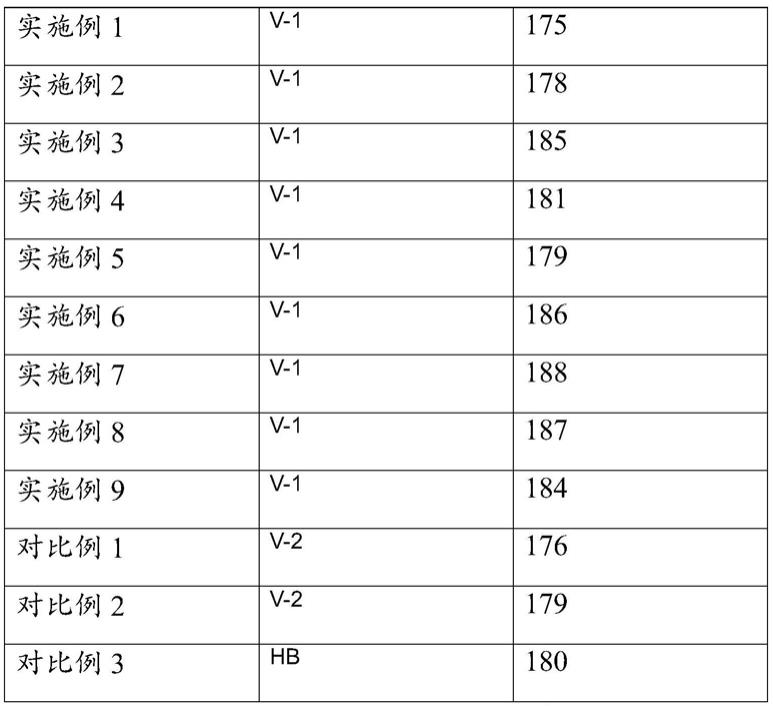

88.对实施例和对比例所得的到的产品进行性能检测,结果如表1所示:

[0089][0090][0091]

由表1可知:实施例1

‑

9所制备得到的产品具有良好的阻燃性能和抗压性能,而对比例1

‑

3相对于实施例1

‑

9阻燃性能较差,且对比例3的阻燃性能最差,由此可知,通过偶联剂对二氧化硅表面接枝氨基有利于氧化石墨烯的附着,且通过超声处理使得氧化石墨烯分散在去离子水中,可有效的防止氧化石墨烯的聚集,从而利于氧化石墨烯附着在二氧化硅表面。

[0092]

综上所述:本发明提供了一种阻燃亚克力复合板及其制备方法,使得二氧化硅分散在去离子水中,通过加入偶联剂在二氧化硅表面接枝氨基,得到改性液,通过氧化石墨烯粉末超声分散在去离子水中,得到氧化石墨烯混合液,可使得氧化石墨烯粉末良好的分散在去离子水中,然后使得氧化石墨烯混合液加入到改性液中,使得二氧化硅表面的氨基与氧化石墨烯片层上的羰基发生酰胺化反应,使得氧化石墨烯通过酰胺键均匀的吸附在二氧化硅表面,由于二氧化硅具有良好的分散性,从而可使得所制备得到复合组分有效的分散

在阻燃层中,从而避免氧化石墨烯的聚集,有效的提高亚克力复合板的阻燃性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1