一种抗老化TPU膜及其制备工艺的制作方法

一种抗老化tpu膜及其制备工艺

技术领域

1.本技术涉及tpu膜制备技术领域,尤其是涉及一种抗老化tpu膜及其制备工艺。

背景技术:

2.热塑性聚氨酯弹性体(tpu)是由硬段和软段材料组成的共聚物,其具有较高的拉伸性能和耐磨性能、以及具有优异的弹性和生物相同性。tpu薄膜是在tpu颗粒料的基础上,通过压延、流延、吹膜、涂覆等工艺制程的薄膜,被广泛地应用于服饰面料以及其他领域所用到的布料行业。

3.随着人们生活品质的提升,越来越多的人会间隔性的进行户外活动,其中帐篷是比较常见的一种户外活动设施;帐篷起到防晒、遮风挡雨、防护等作用,因此帐篷表面的布料需要具备耐高温、抗紫外线性能。热塑性聚氨酯弹性体(tpu)制成的tpu膜是一种重要的布料,经常用在帐篷的表面;在帐篷中,军用帐篷因为对性能要求更高,广泛受到人们的青睐;但是由于热塑性聚氨酯弹性体(tpu)的耐高温性、耐紫外线性较差,因此时间久了会出现发黄的情况。因此需要一种耐高温、抗紫外线的tpu薄膜,应用在户外用品技术领域,尤其是用作帐篷表面布料。

技术实现要素:

4.为了解决上述至少一种技术问题,开发一种耐高温、抗紫外线、不易发黄的tpu薄膜,本技术提供一种抗老化tpu膜及其制备工艺。

5.一方面,本技术提供的一种抗老化tpu膜,包括基层、面层以及粘合层,所述粘合层设置在所述基层与面层之间;所述面层包括以下按重量份数计的组份:热塑性聚氨酯78-92份、紫外线吸收剂1.5-2.5份、受阻胺光稳定剂3-8份、tpu抗黄变剂1-3份、耐热剂2-5份以及抗氧化添加剂3-8。

6.通过上述技术方案,调节配方中紫外线吸收剂、受阻胺光稳定剂、tpu抗黄变剂、抗氧化添加剂以及耐热剂的重量组分区间,使得制备得到的抗老化tpu膜的初始机械性能与抗老化性能得到提升。

7.可选的,所述抗氧化添加剂包括:主抗氧化剂与辅助抗氧化剂,且所述主抗氧化剂与辅助抗氧化剂的重量比设置在(3-6):2。

8.可选的,所述主抗氧化剂采用抗氧化剂1135与抗氧化剂1010中的一种或两种组合;所述辅助抗氧化剂采用抗氧化剂168。

9.可选的,所述主抗氧化剂包括抗氧化剂1135以及抗氧化剂1010,且抗氧化剂1135与抗氧化剂1010的重量比设置在1:(1-1.5)。

10.可选的,所述紫外线吸收剂采用uv234、uv326以及uv328中的一种或多种组合。

11.可选的,所述耐热剂采用氧化钙、氧化镁以及三氧化二铝中的一种或多种组合。

12.可选的,所述耐热剂包括氧化钙、氧化镁以及三氧化二铝,且氧化钙、氧化镁以及三氧化二铝的重量比设置在(1-2):(1-2):1。

13.通过上述技术方案,在调整耐热剂中氧化钙、氧化镁以及三氧化二铝的组分重量比例,对制备得到的抗老化tpu膜性能有影响;在氧化钙、氧化镁以及三氧化二铝的重量比设置在(1-2):(1-2):1区间时,抗老化tpu膜的初始机械性能以及抗老化性能较优。

14.第二方面,本技术提供了上述抗老化tpu膜的制备工艺,包括以下步骤:s1、制备基层以tpu颗粒为原材料,制备基层;并将制备得到的基层收卷备用;s2、制备面层s2.1分别配制紫外线吸收剂、耐热剂以及抗氧化添加剂;s2.2将上述配置好的紫外线吸收剂、耐热剂、抗氧化添加剂与热塑性聚氨酯、受阻胺光稳定剂、tpu抗黄变剂搅拌混合均匀,得到混合物料;s2.3将上述混合物料倒入造粒机中进行造粒,得到改性后的热塑性聚氨酯颗粒;s2.4以上述热塑性聚氨酯颗粒为原料制备面层;将制备得到的面层收卷备用;s3、膜复合制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,收卷得到抗老化tpu膜。

15.可选的,所述s3、膜复合中,基层与面层的复合压力设置在3-5mpa。

16.第三方面,本技术提供了上述抗老化tpu膜在服饰面料领域的应用。

17.综上所述,本发明包括以下至少一种有益技术效果:本技术通过添加紫外线吸收剂、受阻胺光稳定剂、tpu抗黄变剂、抗氧化添加剂以及耐热剂对热水型聚氨酯进行改性,并通过调节配方中各成分的重量组分区间,使得制备得到的抗老化tpu膜的初始机械性能与抗老化性能得到提升;以适应户外用品在户外所经受的高温与紫外线。

具体实施方式

18.以下结合实施例对本技术作进一步详细说明。

19.本技术设计了一种抗老化tpu膜,包括基层、面层以及粘合层,所述粘合层设置在所述基层与面层之间;所述面层包括以下按重量份数计的组份:热塑性聚氨酯78-92份、紫外线吸收剂1.5-2.5份、受阻胺光稳定剂3-8份、tpu抗黄变剂1-3份、耐热剂2-5份以及抗氧化添加剂3-8。

20.本技术通过添加紫外线吸收剂、受阻胺光稳定剂、tpu抗黄变剂、抗氧化添加剂以及耐热剂对热水型聚氨酯进行改性,并通过调节配方中各成分的重量组分区间,使得制备得到的抗老化tpu膜的初始机械性能以及抗老化性能得到提升。

21.在调整耐热剂中氧化钙、氧化镁以及三氧化二铝的组分重量比例时,对制备得到的抗老化tpu膜性能有影响;在氧化钙、氧化镁以及三氧化二铝的重量比设置在(1-2):(1-2):1区间时,抗老化tpu膜的初始机械性能以及抗老化性能较优。

22.本技术的抗老化tpu膜采用以下制备工艺,包括以下步骤:s1、制备基层以tpu颗粒为原材料,制备基层;并将制备得到的基层收卷备用;s2、制备面层

s2.1分别配制紫外线吸收剂、耐热剂以及抗氧化添加剂;s2.2将上述配置好的紫外线吸收剂、耐热剂、抗氧化添加剂与热塑性聚氨酯、受阻胺光稳定剂、tpu抗黄变剂搅拌混合均匀,得到混合物料;s2.3将上述混合物料倒入造粒机中进行造粒,得到改性后的热塑性聚氨酯颗粒;s2.4以上述热塑性聚氨酯颗粒为原料制备面层;将制备得到的面层收卷备用;s3、膜复合制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,收卷得到抗老化tpu膜。

23.本技术的抗老化tpu膜可以在服饰面料领域应用。

24.本技术中,若无特殊说明,所用原料均购自国药试剂。

25.本技术采用的受阻胺光稳定剂为受阻胺光稳定剂hs-944;cas号:71878-19-8;购自国药试剂;品牌:沃凯;国药编码:xw7062418901。

26.本技术采用的tpu抗黄变剂,购自东莞市广思远聚氨酯材料有限公司。具体实施例

27.实施例1以tpu颗粒为原材料,制备得到基层。

28.取7.8kg聚氨酯、0.15kguv234、0.3kg受阻胺光稳定剂、0.1kg抗黄变剂、0.1kg抗氧剂1010、0.1kg抗氧剂1135、0.1kg抗氧剂168以及0.4kg氧化钙;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

29.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

30.实施例2以tpu颗粒为原材料,制备得到基层。

31.取8kg聚氨酯、0.2kguv326、0.4kg受阻胺光稳定剂、0.3kg抗黄变剂、0.3kg抗氧剂1010、0.2kg抗氧剂1135、0.3kg抗氧剂168以及0.3kg氧化镁;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

32.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3.5mpa,收卷得到抗老化tpu膜。

33.实施例3以tpu颗粒为原材料,制备得到基层。

34.取8.2kg聚氨酯、0.25kguv328、0.5kg受阻胺光稳定剂、0.15kg抗黄变剂、0.2kg抗氧剂1010、0.1kg抗氧剂1135、0.2kg抗氧剂168以及0.2kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

35.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为4mpa,收卷得到抗老化tpu膜。

36.实施例4以tpu颗粒为原材料,制备得到基层。

37.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.15kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化

钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

38.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

39.实施例5以tpu颗粒为原材料,制备得到基层。

40.取8.6kg聚氨酯、0.1kguv234、0.05kguv326、0.05kguv328、0.7kg受阻胺光稳定剂、0.2kg抗黄变剂、0.4kg抗氧剂1010、0.1kg抗氧剂1135、0.2kg抗氧剂168、0.15kg氧化钙、0.15kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

41.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

42.实施例6以tpu颗粒为原材料,制备得到基层。

43.取8.8kg聚氨酯、0.1kguv326、0.1kguv328、0.8kg受阻胺光稳定剂、0.15kg抗黄变剂、0.4kg抗氧剂1010、0.2kg抗氧剂168、0.2kg氧化钙以及0.1kg氧化镁;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

44.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

45.实施例7以tpu颗粒为原材料,制备得到基层。

46.取9kg聚氨酯、0.15kguv234、0.05kguv326、0.05kguv328、0.6kg受阻胺光稳定剂、0.25kg抗黄变剂、0.3kg抗氧剂1135、0.2kg抗氧剂168、0.3kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

47.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

48.实施例8以tpu颗粒为原材料,制备得到基层。

49.取9.2kg聚氨酯、0.1kguv234、0.1kguv326、0.7kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.2kg抗氧剂1135、0.3kg氧化钙以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

50.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

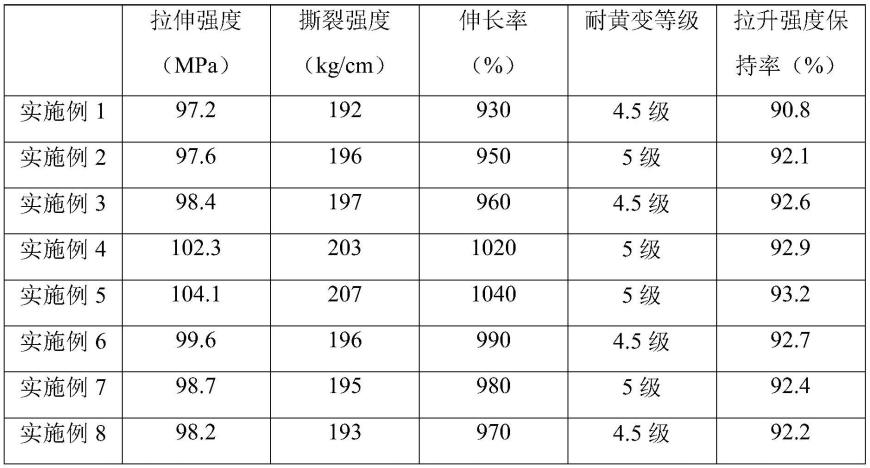

51.将实施例1-8得到的抗老化tpu膜,按照gb/t528-2009(iso37:2005)的方法进行机械性能测试;按照hg/t3689-2014的方法测试耐黄变等级;按照astm d1148-2013的方法进行老化性能测试,测试结果见表1。

52.表1实施例1-8制备的抗老化tpu膜性能参数

通过实施例1-8以及表1可知,本技术通过添加紫外线吸收剂、受阻胺光稳定剂、tpu抗黄变剂、抗氧化添加剂以及耐热剂对热水型聚氨酯进行改性,并通过调节配方中各成分的重量组分区间,使得制备得到的抗老化tpu膜的耐黄变等级达到4.5级以上,拉伸强度达到97mpa以上,撕裂强度达到192kg/cm以上,伸长率达到930%以上,并且拉升强度保持率能够达到90.8%以上,从而在提升抗老化tpu膜的抗老化性能的同时,还能够保证抗老化tpu膜的性能不下降,甚至伸长率性能得到较大幅度的提升。

53.通过实施例1-8以及表1可知,实施例4-5的各项参数均不比其他实施例差,并且在某些性能方面更强。可以得到,在紫外线吸收剂采用uv234、uv326以及uv328三种组合,抗氧化添加剂采用抗氧化剂1135、抗氧化剂1010以及抗氧化剂168三种组合,耐热剂采用氧化钙、氧化镁以及三氧化二铝三种组合时,制备得到的抗老化tpu膜的基础性能以及抗老化性能均得到提升。

54.实施例9以tpu颗粒为原材料,制备得到基层。

55.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.1kg抗氧剂1010、0.05kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

56.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

57.实施例10以tpu颗粒为原材料,制备得到基层。

58.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.2kg抗氧剂1010、0.1kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

59.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设

置为3mpa,收卷得到抗老化tpu膜。

60.实施例11以tpu颗粒为原材料,制备得到基层。

61.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.1kg抗氧剂1010、0.2kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

62.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

63.实施例12以tpu颗粒为原材料,制备得到基层。

64.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.27kg抗氧剂1010、0.18kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

65.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

66.实施例13以tpu颗粒为原材料,制备得到基层。

67.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.25kg抗氧剂1010、0.2kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

68.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

69.实施例14以tpu颗粒为原材料,制备得到基层。

70.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.22kg抗氧剂1010、0.22kg抗氧剂1135、0.15kg抗氧剂168、0.1kg氧化钙、0.1kg氧化镁以及0.1kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

71.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

72.将实施例9-14得到的抗老化tpu膜,按照gb/t528-2009(iso37:2005)的方法进行机械性能测试;按照hg/t3689-2014的方法测试耐黄变等级;按照astm d1148-2013的方法进行老化性能测试,测试结果见表2。

73.表2实施例9-14制备的抗老化tpu膜性能参数

通过实施例4、实施例9-11以及表2可知,在将主抗氧化剂与辅助抗氧化剂的重量比设置在(3-6):2区间内,制备得到的抗老化tpu膜的初始机械性能以及抗老化性能较优,随着主抗氧化剂的增加,抗老化性能增强,但是增强的幅度逐渐降低,并且初始机械性能会有所降低;因此实施例4综合性能较优。

74.通过实施例4、实施例12-14以及表2可知,在所添加的抗氧化剂1135与抗氧化剂1010的重量比设置在1:(1-1.5)区间时,制备得到的抗老化tpu膜的初始机械性能与抗老化性能有较小的提升,但在老化试验后的抗老化tpu膜的机械性能相差较大,实施例12-14所制备得到的抗老化tpu膜的综合性能优于实施例4。

75.实施例15以tpu颗粒为原材料,制备得到基层。

76.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.15kg抗氧剂1135、0.15kg抗氧剂168、0.12kg氧化钙、0.09kg氧化镁以及0.09kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

77.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

78.实施例16以tpu颗粒为原材料,制备得到基层。

79.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.15kg抗氧剂1135、0.15kg抗氧剂168、0.11kg氧化钙、0.11kg氧化镁以及0.08kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

80.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

81.实施例17以tpu颗粒为原材料,制备得到基层。

82.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.15kg抗氧剂1135、0.15kg抗氧剂168、0.09kg氧化钙、0.14kg氧化镁以及0.07kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

83.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

84.实施例18以tpu颗粒为原材料,制备得到基层。

85.取8.4kg聚氨酯、0.06kguv234、0.06kguv326、0.06kguv328、0.6kg受阻胺光稳定剂、0.2kg抗黄变剂、0.3kg抗氧剂1010、0.15kg抗氧剂1135、0.15kg抗氧剂168、0.12kg氧化钙、0.12kg氧化镁以及0.06kg三氧化二铝;混合搅拌,通过造粒机造粒,得到改性热塑性聚氨酯颗粒;并以此为原料制备得到面层。

86.制备tpu热熔胶,并流延至基层表面,将面层铺在基层上,与基层复合,复合压力设置为3mpa,收卷得到抗老化tpu膜。

87.将实施例15-18得到的抗老化tpu膜,按照gb/t528-2009(iso37:2005)的方法进行机械性能测试;按照hg/t3689-2014的方法测试耐黄变等级;按照astm d1148-2013的方法进行老化性能测试,测试结果见表3。

88.表3实施例15-18制备的抗老化tpu膜性能参数通过实施例4、实施例15-18以及表3可知,在调整耐热剂中氧化钙、氧化镁以及三氧化二铝的组分重量比例时,对制备得到的抗老化tpu膜性能有影响;在氧化钙、氧化镁以及三氧化二铝的重量比设置在(1-2):(1-2):1区间时,抗老化tpu膜的初始机械性能以及抗老化性能较优,实施例16所制备得到的抗老化tpu膜的综合性能更优,说明在本技术中,将

耐热剂中氧化钙、氧化镁以及三氧化二铝的组分重量比例设置在1.5:1.5:1时,所制备得到的抗老化tpu膜的综合性能更优。

89.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1