一种耐蒸汽灭菌的聚乙烯膜及其加工工艺和灭菌呼吸袋的制作方法

1.本技术涉及灭菌呼吸袋技术领域,更具体地说,它涉及一种耐蒸汽灭菌的聚乙烯膜及其加工工艺和灭菌呼吸袋。

背景技术:

2.在医药行业,为了维持无菌状态,不可避免的需要对物品进行包装和灭菌。例如,胶塞、铝盖、滤芯、密封圈、针头、硅胶管、医疗器械等,此时,常常采用将待灭菌物品装入呼吸袋内进行密封,之后待灭菌物品以及呼吸袋一起灭菌。

3.呼吸袋一般包括聚乙烯膜、特卫强纸,且聚乙烯膜、特卫强纸形成袋状结构。特卫强纸允许蒸汽或灭菌剂进出,而细菌则无法通过。待进行灭菌时,蒸汽或灭菌剂进入呼吸袋内将微生物杀灭,形成无菌状态。聚乙烯膜为一种热塑性树脂,具有高绝缘性、高化学稳定性、低吸水性、高耐腐蚀性的优点,能够使呼吸袋保持良好的稳定性。申请人在采用呼吸袋进行高温蒸汽灭菌中发现,在蒸汽温度为121℃,灭菌处理30min后,聚乙烯膜容易出现变形的情况。

技术实现要素:

4.为了提高聚乙烯膜的耐高温性,且满足高温蒸汽灭菌的需求,本技术提供一种耐蒸汽灭菌的聚乙烯膜及其加工工艺和灭菌呼吸袋。

5.第一方面,本技术提供一种耐蒸汽灭菌的聚乙烯膜,采用如下的技术方案:一种耐蒸汽灭菌的聚乙烯膜,其包括依次设置的内层、中间层、外层,所述中间层主要由中熔指聚乙烯制成;所述内层主要由中熔指聚乙烯和低熔指聚乙烯制成,中熔指聚乙烯和低熔指聚乙烯的重量配比为10:(1-4);所述外层主要由中熔指聚乙烯和低熔指聚乙烯制成,中熔指聚乙烯和低熔指聚乙烯的重量配比为10:(1-4);所述中熔指聚乙烯的熔融指数为0.5-1.5g/10min;所述低熔指聚乙烯的熔融指数为0.02-0.1g/10min。

6.通过采用上述技术方案获得的聚乙烯膜,在蒸汽温度为121℃,灭菌处理30min后,无粘连、无变形,表现出优良的耐高温性以及耐蒸汽灭菌性,满足高温蒸汽灭菌的需求。同时,拉伸强度≥30mpa、热合强度≥20n/15mm,使聚乙烯膜具有较高的拉伸强度、断裂伸长率以及热合强度,表现出更优的综合性能。

7.可选的,所述中熔融指数聚乙烯主要由高密度聚乙烯、茂金属聚乙烯组成,且高密度聚乙烯、茂金属聚乙烯的重量配比为(6-8):(2-4);所述低熔融指数聚乙烯主要由茂金属聚乙烯组成。

8.可选的,所述高密度聚乙烯的密度为0.941-0.965g/cm3,所述茂金属聚乙烯的密度为0.925-0.950g/cm3。

9.通过采用上述技术方案,高密度聚乙烯、茂金属聚乙烯具有优良的加工性,不仅增加聚乙烯膜的耐蒸汽灭菌性,而且还大幅度提高聚乙烯膜的拉伸强度、热合强度,提高聚乙烯膜的机械性能。

10.在一个实施例中,高密度聚乙烯的熔融指数为0.99g/10min,茂金属聚乙烯的熔融指数为1.20g/10min,其也可以根据需要,将高密度聚乙烯的熔融指数调整为0.5g/10min、1.2g/10min、1.5g/10min,将茂金属聚乙烯的熔融指数调整为0.5g/10min、1.2g/10min、1.5g/10min等。且高密度聚乙烯的熔融指数为0.5-1.5g/10min、茂金属聚乙烯的熔融指数为0.5-1.5g/10min之间,均能够实现上述效果。

11.可选的,熔融指数采用iso1133检测获得。

12.可选的,所述中间层的厚度为0.02-0.05mm,所述内层的厚度为0.02-0.05mm,所述外层的厚度为0.02-0.05mm。

13.通过采用上述技术方案,对内层、中间层、外层的厚度进行优化,便于聚乙烯膜的加工。

14.可选的,内层的原料还包括流动改性剂,低熔融指数聚乙烯、流动改性剂的重量配比为(1-4):(0.01-0.02),外层的原料还包括流动改性剂,低熔融指数聚乙烯、流动改性剂的重量配比为(1-4):(0.01-0.02)。

15.进一步的,流动改性剂采用以下方法制备:在惰性气体保护下,于乙醇、四氢呋喃的混合液中加入6-庚烯酸乙酯、乙二胺,搅拌处理18-22h,之后加入水,搅拌处理0.5-1.5h,加入氢氧化钠,搅拌处理4-6h,然后采用酸调节ph值为4-5,搅拌处理0.5-1.5h,之后进行萃取,洗涤,旋干,获得流动改性剂;其中,6-庚烯酸乙酯、乙二胺、氢氧化钠的摩尔比为4:(1.1-1.5):(5-7)。

16.6-庚烯酸乙酯中含有双键、酯基,乙二胺中含有两个氨基,在乙醇、四氢呋喃的混合液中,6-庚烯酸乙酯的双键和乙二胺的氨基发生反应,然后在水、氢氧化钠存在下,酯基发生水解,之后调节ph值到酸性,形成羧基,进一步获得流动改性剂。此时,流动改性剂中含有三十四个碳、四个羧基、两个亚氨基,并通过碳、羧基、亚氨基,改变低熔指聚乙烯的能量传递,使链段容易位移,改善低熔指聚乙烯的流动性,降低低熔指聚乙烯与高密度聚乙烯、茂金属聚乙烯的界面和内应力,细化晶体尺寸,提高聚乙烯膜的拉伸强度以及热合强度。

17.在一个实施例中,6-庚烯酸乙酯、乙二胺、氢氧化钠的摩尔比为4:1.3:6,其也可以根据需要,将6-庚烯酸乙酯、乙二胺、氢氧化钠的摩尔比调整为4:1.1:5、4:1.5:7、4:1.1:5等,且6-庚烯酸乙酯、乙二胺、氢氧化钠的摩尔比在4:(1.1-1.5):(5-7)之间均能够达到上述技术效果。

18.进一步的,所述乙醇、四氢呋喃、6-庚烯酸乙酯、水的重量配比为(20-30):(20-30):(3-5):(40-60)。优选的,所述乙醇、四氢呋喃、6-庚烯酸乙酯、水的重量配比为25:25:4:50。在上述范围内,均能够获得流动改性剂,且在乙醇、四氢呋喃、6-庚烯酸乙酯、水的重量配比为25:25:4:50时,效果最佳。

19.第二方面,本技术提供一种上述所述的耐蒸汽灭菌的聚乙烯膜的加工工艺,采用如下的技术方案:一种上述所述的耐蒸汽灭菌的聚乙烯膜的加工工艺,包括如下步骤:配制内层混料、中间层混料、外层混料,然后加入三层共挤吹膜机中,经过熔融挤出、吹膜牵引、汇集夹

辊,获得聚乙烯膜。

20.第三方面,本技术提供一种灭菌呼吸袋,采用如下的技术方案:一种灭菌呼吸袋,包括上述所述的耐蒸汽灭菌的聚乙烯膜。

21.通过采用上述技术方案,便于聚乙烯膜的应用。

22.可选的,还包括特卫强纸,所述特卫强纸、聚乙烯膜均呈方形,所述特卫强纸三个侧边、聚乙烯膜三个侧边热封,且形成一端开口的袋状结构,所述聚乙烯膜剩余一个侧边和特卫强纸剩余一个侧边之间设置有凹扣密封条、凸扣密封条,且开口端通过凹扣密封条、凸扣密封条实现灭菌呼吸袋的密封。

23.将待灭菌物品装入灭菌呼吸袋中进行密封,之后将呼吸袋连同待灭菌物品一起灭菌,便于待灭菌物品的密封以及呼吸袋的使用。

24.综上所述,本技术至少具有以下有益效果:本技术的聚乙烯膜,在蒸汽温度为121℃,灭菌处理30min后,无粘连、无变形,表现出优良的耐蒸汽灭菌性。而且聚乙烯膜的拉伸强度≥30mpa、热合强度≥20n/15mm,使聚乙烯膜表现出更优的机械性能。

附图说明

25.图1是本技术灭菌呼吸袋的结构示意图。

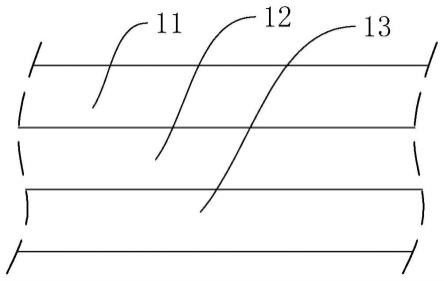

26.图2是本技术聚乙烯膜的结构示意图。

27.附图标记说明:1、聚乙烯膜;11、内层;12、中间层;13、外层;2特卫强纸;3、凹扣密封条;4、凸扣密封条。

具体实施方式

28.为使本技术更加容易理解,下面将结合实施例来进一步详细说明本技术,这些实施例仅起说明性作用,并不局限于本技术的应用范围。本技术中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

29.制备例制备例1一种流动改性剂,其采用以下方法制备:在氮气保护下,于25kg的乙醇中加入25kg的四氢呋喃,搅拌处理30min。然后加入4kg的6-庚烯酸乙酯、乙二胺,搅拌处理20h。之后加入50kg的水,搅拌处理1h。然后加入氢氧化钠,搅拌处理5h。之后采用质量浓度为5%的稀盐酸调节ph值为4.5,搅拌处理1h。然后利用乙酸乙酯进行萃取,乙酸乙酯的使用量为50kg。之后采用饱和氯化钠溶液洗涤三次,每次饱和氯化钠的使用量为50kg,旋干,获得流动改性剂。

30.其中,6-庚烯酸乙酯、乙二胺、氢氧化钠的摩尔比为4:1.3:6。实施例

31.表1中间层各原料含量(单位:kg)实施例实施例1实施例2实施例3hdpe706080mpe(i)304020

注:hdpe为高密度聚乙烯;mpe(i)为茂金属聚乙烯。

32.表2内层各原料含量(单位:kg)层各原料含量(单位:kg)注:hdpe为高密度聚乙烯;mpe(i)、mpe(ii)均为茂金属聚乙烯。

33.表3外层各原料含量(单位:kg)注:hdpe为高密度聚乙烯;mpe(i)、mpe(ii)均为茂金属聚乙烯。

34.实施例1一种耐蒸汽灭菌的聚乙烯膜,聚乙烯膜的横幅宽为500mm,其包括依次设置的内层、中间层、外层,内层的厚度为0.03mm,中间层的厚度为0.03mm,外层的厚度为0.03mm,中间层的原料配比见表1所示,内层的原料配比见表2所示,外层的原料配比见表3所示。

35.一种耐蒸汽灭菌的聚乙烯膜的加工工艺,包括如下步骤:s0、准备高密度聚乙烯、茂金属聚乙烯(i)、茂金属聚乙烯(ii)其中,高密度聚乙烯的熔融指数为0.99g/10min;茂金属聚乙烯(i)的熔融指数为1.20g/10min;茂金属聚乙烯(ii)的熔融指数为0.05g/10min。

36.s1、配制中间层混料、内层混料、外层混料配制中间层混料:在高密度聚乙烯中加入茂金属聚乙烯(i),搅拌处理30min,获得内层混料。

37.配制内层混料:在茂金属聚乙烯(ii)中加入高密度聚乙烯、茂金属聚乙烯(i),搅拌处理30min,获得内层混料。

38.配制外层混料:在茂金属聚乙烯(ii)中加入高密度聚乙烯、茂金属聚乙烯(i),搅拌处理30min,获得外层混料。

39.s2、吹膜成型分别将中间层混料、内层混料、外层混料加入三层共挤吹膜机中,经过熔融挤出、吹膜牵引、汇集夹辊,获得聚乙烯膜。

40.实施例2-3

一种耐蒸汽灭菌的聚乙烯膜,其和实施例1的区别之处在于,内层原料配比、中间层原料配比、外层原料配比不同。且中间层的原料配比见表1所示,内层的原料配比见表2所示,外层的原料配比见表3所示。

41.实施例4-5一种耐蒸汽灭菌的聚乙烯膜,其和实施例1的区别之处在于,内层原料配比、外层原料配比不同。且内层的原料配比见表2所示,外层的原料配比见表3所示。

42.实施例6一种耐蒸汽灭菌的聚乙烯膜,其和实施例1的区别之处在于,内层原料中还添加了流动改性剂,内层的原料配比见表2所示,且流动改性剂采用制备例1制备获得,制备方法中,流动改性剂随同高密度聚乙烯一起加入。

43.与此同时,外层原料中也添加了流动改性剂,外层的原料配比见表3所示,且流动改性剂采用制备例1制备获得,制备方法中,流动改性剂随同高密度聚乙烯一起加入。

44.实施例7一种耐蒸汽灭菌的聚乙烯膜,其和实施例6的区别之处在于,内层原料配比、外层原料配比不同。且内层的原料配比见表2所示,外层的原料配比见表3所示。

45.对比例对比例1一种耐蒸汽灭菌的聚乙烯膜,其和实施例1的区别之处在于,内层原料中用等量的中熔指聚乙烯替换低熔指聚乙烯,外层原料中用等量的中熔指聚乙烯替换低熔指聚乙烯。

46.性能检测分别取实施例1-7、对比例1获得的聚乙烯膜作为试样,并对试样进行以下性能检测,检测结果如表4、表5所示。

47.其中,依据ybb00072005-2015《药用低密度聚乙烯膜、袋》,对试样的拉伸强度、断裂伸长率、热合强度进行检测。

48.耐蒸汽灭菌的条件为:蒸汽温度121℃、灭菌处理30min。

49.依据ybb00272004-2015《包装材料不溶性微粒测定法》,对试样的不溶性微粒进行检测,且不容性微粒的条件为:内表面积为200cm2的袋、注射水200ml。

50.表4灭菌以及不容性微粒检测结果

表5机械性能检测结果从表4、表5中可以看出,本技术的聚乙烯膜,在蒸汽温度为121℃,灭菌处理30min后,无粘连、无变形,表现出优良的耐蒸汽灭菌性。而且还具有较高的拉伸强度以及断裂伸长率,纵向拉伸强度为43.20-49.42mpa、横向拉伸强度为32.79-42.07mpa、纵向断裂伸长率为1334.76-1342.52%、横向断裂伸长率为1347.15-1347.15%,同时,其还具有较高的热合强度,热合强度为25.84-30.46n/15mm,使聚乙烯膜表现出更优的综合性能,满足市场需求。

51.将实施例1和实施例4-5进行比较,由此可以看出,在高密度聚乙烯中添加低熔融指数的茂金属聚乙烯(ii),且随着添加量的不断增加,明显提高聚乙烯膜拉伸强度以及热合强度,使聚乙烯膜表现出更高的机械性能。再结合实施例6-7,在茂金属聚乙烯(ii)中添加流动改性剂,能够进一步提高聚乙烯膜的机械性能。

52.应用例一种灭菌呼吸袋,参照图1和图2,包括聚乙烯膜1、特卫强纸2,聚乙烯膜1包括依次设置的内层11、中间层12、外层13。聚乙烯膜1、特卫强纸2均呈长方形。特卫强纸2三个侧边、聚乙烯膜1三个侧边热封,且形成一端开口的袋状结构。聚乙烯膜1剩余一个侧边固设有凹扣密封条3,特卫强纸2剩余一个侧边固设有凸扣密封条4,凹扣密封条3和凸扣密封条4相适配,且灭菌呼吸袋的开口端通过凹扣密封条3、凸扣密封条4实现密封。

53.从灭菌呼吸袋的开口端装入待灭菌物品,然后将凹扣密封条3、凸扣密封条4扣合,且将开口端密封,之后放置在蒸汽温度为121℃,灭菌处理30min。

54.进一步的,聚乙烯膜1为实施例1-8中的任一一种,且采用实施例1-8中任一一种聚乙烯膜1获得的灭菌呼吸袋,机械性能、不溶性微粒、耐蒸汽灭菌均合格,而且,聚乙烯膜1和特卫强纸2热合无炸裂的情况,具有良好的使用稳定性。

55.应当注意的是,以上所述的实施例仅用于解释本技术,并不构成对本技术的任何限制。通过参照典型实施例对本技术进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本技术权利要求的范围内对本技术作出修改,以及在不背离本技术的范围和精神内对本发明进行修订。尽管其中描述的本技术涉及特定的方法、材料和实施例,但是并不意味着本技术限于其中公开的特定例,相反,本技术可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1