一种LNG船用复合材料型层压木及其制备方法与流程

本发明涉及船用复合材料制备,具体而言,涉及一种lng船用复合材料型层压木及其制备方法。

背景技术:

1、层压木主要铺设于液货运输船的独立液货舱与支座钢结构之间,一方面要承受来自液货舱的机械载荷作用,另一方面,在装载低温货品时,还需要为主船体结构提供绝热保护,以确保主船体材料温度始终处于可接受的水平之上;用于支撑独立液货舱的层压木长期处于严峻工作环境中,要承受较复杂的液货舱载荷,材料必须满足较高的抗压和抗剪切强度,较低的线膨胀系数,较低的摩擦系数,较低的热传导系数,较低的密度,较低的吸湿性,以及较大的许可工作温度区间;传统层压木以天然木材为原材料制作而成,将经过严格挑选的红毛榉木切削成薄片,在真空下浸渍酚醛树脂,并在加热和加压下致密化;目前液货船层压木市场基本被国外垄断,并且存在原材料资源有限、供货周期长、价格昂贵、制作过程所用酚醛树脂对人体危害大等问题,故而,研究如何改善层压木的制备方式,降低层压木的制备成本,缩短层压木的供货周期,具有重要意义。

2、在专利cn110105665a中提及一种热固/热塑共聚型复合泡沫的制备方法,包括以下步骤:a、将空心微球与偶联剂混合后加热,得到改性空心微球,备用;b、将热固性树脂基体与固化剂搅拌混匀,备用;c、将步骤a制备的改性空心微球和步骤b中制备的树脂基体搅拌均匀,得到空心微球/热固性树脂,备用;d、将发泡剂、马来酸酐接枝聚丙烯和热塑性树脂基体搅拌混匀,得到混合基料,备用;e、将步骤d制备的混合基料与步骤c制备的空心微球/热固性树脂混合均匀,得到混合预制料,备用;f、将步骤e制备的混合预制料放入挤出机或注塑机的料斗中,制备成型材或片材;g、将步骤f制备的型材或片材加热,使材料内的热固性树脂充分固化,即得到新型的热固/热塑共聚型复合泡沫;能够广泛应用与热塑和热固性复合材料的夹芯泡沫结构,尤其适用于薄层的复合材料三明治结构,包括汽车内饰件、各类电子产品外壳、小型船舶的壳体、无人机的复合材料结构等领域,但是并无法满足lng船用需求,且其制备成本较高,载荷能力较弱。

3、在专利cn106751530b中提及一种复合材料夹层结构用可共固化轻质高刚性芯材及其制备方法和应用,它按照质量份数是由70~100份的主体树脂、10~30份的增韧剂、20~50份的轻质材料、10~33份的固化剂、2~15份的填料和1~3份的硅烷偶联剂制成;其中,轻质材料为碱石灰硼硅酸盐玻璃微珠、氧化硅铝陶瓷中空微球的一种或两种按任意比组成的混合物;碱石灰硼硅酸盐玻璃微珠与氧化硅铝陶瓷中空微球的密度均小于400kg/m3,免去复合材料面板与芯材之间胶黏剂的使用,芯材是由主体树脂、增韧剂、轻质材料、固化剂和填料制成,制备方法为:主体树脂、增韧剂、轻质材料、固化剂和填料混合均匀,得到胶料;胶料经烘箱中预热,然后在由胶膜压延机上用载体热压延成膜,即得到轻质芯材,其用于制备航空航天领域耐高温复合材料结构件,但是该芯材制备方式较为复杂,且原材料较多,使得芯材的成本较高。

技术实现思路

1、有鉴于此,本发明旨在提出一种lng船用复合材料型层压木及其制备方法,以解决现有技术中存在的传统层压木以天然木材为原材料,并在真空下浸渍酚醛树脂,一方面由于液货船层压木市场被国外垄断,造成原材料资源有限、供货周期长、价格昂贵,另一方面原材料中添加的酚醛树脂对人体危害较大,此外,现有的复合材料还具有制备方式较为复杂,成本较高的问题;以此达到能够简化层压木的制备方式,降低层压木的制备成本,缩短层压木的供货周期,还有利于使层压木具有质量轻、导热系数低、环保、便于运输和存储的特点,解决了原材料资源短缺以及原材料对人体具有危害的问题,还有利于打破国外对液货船层压木的垄断。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明涉及的一种lng船用复合材料型层压木及其制备方法,所述一种lng船用复合材料型层压木,所述层压木中各组分按重量份数计配比为:环氧树脂100份,固化剂30-120份,增强材料50-70份,空心微球填料20-50份,偶联剂1-5份。

4、进一步,增强材料包括玻璃纤维、碳纤维、芳纶纤维中的任意一种纤维或多种纤维组合。

5、进一步,空心微球填料包括玻璃微珠、二氧化硅空心微球、二氧化钛空心微球、聚合物空心微珠中的任意一种或多种微球。

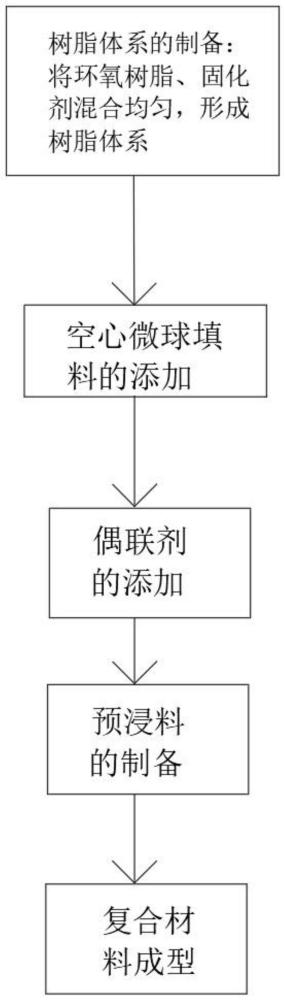

6、一种lng船用复合材料型层压木的制备方法,所述方法用于制备所述的一种lng船用复合材料型层压木,所述方法包括以下步骤:

7、步骤一、树脂体系的制备:称取环氧树脂、固化剂后,将环氧树脂、固化剂反应容器中混合均匀,形成树脂体系;

8、步骤二、空心微球填料的添加:将空心微球填料加入到反应容器中,搅拌均匀形成混合液;

9、步骤三、偶联剂的添加:将偶联剂加入反应容器中搅拌均匀,形成混合体系;

10、步骤四、预浸料的制备:将混合体系浸渍在纤维增强材料上,形成预浸料;

11、步骤五、复合材料成型:根据所需产品规格裁切预浸料,模压成型。

12、进一步,步骤一包括:

13、步骤s11:按照预设比例称取环氧树脂、固化剂;

14、步骤s12:将称取的环氧树脂和固化剂放入反应容器中;

15、步骤s13:在常温下采用机械搅拌的方式将反应容器中的环氧树脂和固化剂混合均匀,形成树脂体系。

16、进一步,步骤二包括:

17、步骤s21:按照预设比例称取空心微球填料;

18、步骤s22:将称取的空心微球填料加入到反应容器内的树脂体系中,并搅拌均匀,形成混合液。

19、进一步,步骤三包括:

20、步骤s31:按照预设比例称取偶联剂;

21、步骤s32:将称取的偶联剂添加到反应容器内的混合液中,并搅拌均匀,形成混合体系。

22、进一步,步骤四包括:

23、步骤s41:将反应容器中的混合体系浸渍在纤维增强材料上制备成预浸料;

24、步骤s42:覆盖离型膜;

25、步骤s43:按照产品要求切割成相应的幅宽收卷储存。

26、进一步,步骤五包括:

27、步骤s51:先将预浸料按所需规格裁切后,逐层铺设在的模具中,

28、步骤s52:再将模具置于模压机中,在预设的温度和预设压力下固化成型,裁切完成,得到所需规格的层压木。

29、进一步,步骤s52中,模压成型压力为5-20mpa,模压成型时间为2-6h。

30、相对于现有技术,本发明所述的一种lng船用复合材料型层压木及其制备方法,具有以下有益效果:

31、通过所述层压木的设置,以及其成分配比的选择,能够有效的满足lng船用的需求,且该层压木具有质量较轻、导热系数较低的特点,通过所述制备方法的设置,能够简化层压木的制备方式,降低层压木的制备成本,缩短层压木的供货周期,还有利于使层压木具有质量轻、导热系数低、环保、便于运输和存储的特点,选择适合的原材料以及确定最优的原材料配比进行层压木的制备,解决了原材料资源短缺以及原材料对人体具有危害的问题,还有利于打破国外对液货船层压木的垄断;还能够解决传统层压木市场垄断、供货周期长、价格昂贵等问题,具体的:1)选择低粘度的环氧树脂,有利于提高空心微球填料的加入量,从而制备低密度,低导热系数的层压木材料;选用中低温固化剂,条件温和;2)与传统层压木相比,层压木的原材料来源广泛,易于获得,成本低;复合材料替代木材更加环保;相对于酚醛树脂,环氧树脂对人体危害更小;3)所制备的预浸料模压成型工艺,不仅能够使原材料便于储存和运输,还能够很容易地实现按照产品所需形状或尺寸进行弯折、裁切、拼接或铺贴,随型进行一体化固化成型。

- 还没有人留言评论。精彩留言会获得点赞!