一种含带皮核桃仁的核桃乳及其生产工艺的制作方法

1.本发明涉及核桃乳领域,具体涉及一种含带皮核桃仁的核桃乳及其生产工艺。

背景技术:

2.目前核桃乳生产加工过程中多采用脱皮核桃仁,将核桃仁经过高温碱煮后脱皮获得,再经过胶体磨磨浆、料液调配、过滤、均质、灌装和灭菌等一系列工艺步骤处理后最终加工成核桃乳。

3.而现有工艺中核桃仁脱皮工序较为复杂,核桃仁损失相对较高,现有脱皮工艺加工的核桃仁的出仁率仅仅只能达到85%左右;同时,针对核桃仁的很多文献研究表明,核桃仁内种皮实际上是有非常高的营养价值的,如果去除核桃仁上的内种皮,也会损失较多营养物质。

4.但如果核桃仁不脱皮,核桃仁上内种皮带有的苦涩味会明显影响口感,并且后续工艺又很难将带入的核桃内种皮细化到料液中,明显影响产品的稳定性。

5.例如:在中国专利文献了cn105494656a中公开一种全核桃乳植物蛋白饮料,其不经过核桃仁脱皮工序,直接采用带皮核桃仁进行细化制备。为了脱除苦涩味,该文献中公开采用微胶囊和口感修饰技术食用香精进行处理或遮盖。该文献中虽然没有去除核桃仁皮,但同样的在带皮核桃仁与碱水混合磨浆后,需要经过过滤的步骤,用于去除其中没有被细化的原料,用于提高稳定性。因此,上述现有技术中公开的方式也并非是真正意义上的全核桃乳,并不能达到完全有效利用内种皮营养物质的目的。

技术实现要素:

6.因此,本发明要解决的技术问题在于,克服现有技术中的核桃乳不能同时兼顾完全有效利用内种皮营养物质和稳定性的缺陷,从而提供既包含带皮核桃仁几乎所有营养物质同时还能保证稳定性的一种含带皮核桃仁的核桃乳及其生产工艺。

7.一种含带皮核桃仁的核桃乳的生产工艺,包括:

8.脱苦去色:将带皮核桃仁进行脱苦去色处理;

9.细化制备核桃浆液:将脱苦去色后的带皮核桃仁与水按照1:(3-6)的质量比进行混合后,再细化得到粒径dv90≤150μm的核桃浆液;

10.辅料复配:将辅料与核桃浆液复配获得复配浆液;

11.成品的获取:将复配浆液经过均质得到粒径dv90≤60μm的半成品浆液,将半成品浆液在85-95℃的温度下保温30-50min,再经过均质得到粒径dv90≤50μm的成品。

12.所述带皮核桃仁的添加量为总原料重量的3%~8%;所述辅料包括糖和稳定剂;所述糖的添加量为总原料重量的2%-8%,稳定剂的添加量为总原料重量的0.2%~0.5%。

13.所述稳定剂为复配乳化增稠剂,所述复配乳化增稠剂选自单,双甘油脂肪酸酯、酪朊酸钠、蔗糖脂肪酸酯、硬脂酰乳酸钠、三聚磷酸钠和黄原胶,包括质量比为(0.5-2.5):(0.2-3.0):(0.1-1.0):(0.1-0.5)的单,双甘油脂肪酸酯、酪朊酸钠、蔗糖脂肪酸酯和黄原

胶,或质量比为(0.5-2.5):(0.2-2.5):(0.1-0.8):(0.1-0.8):(0.1-0.3)的单,双甘油脂肪酸酯、酪蛋白酸钠(酪朊酸钠)、黄原胶、硬脂酰乳酸钠和三聚磷酸钠。

14.所述水的硬度≤50μs/cm;优选的,所述水的硬度为15-35μs/cm。

15.所述糖和稳定剂均分别与水混合并溶解后,再与核桃浆液复配。

16.所述辅料还包括香精,所述香精在糖和稳定剂与核桃浆液复配完成后再添加。

17.所述脱苦去色的步骤为:采用梯度温度变化的水浸泡带皮核桃仁;

18.优选的,依次分别采用40-50℃、60-70℃、80-90℃的水进行带皮核桃仁的浸泡,每次浸泡时间为10-30min。

19.所述细化的过程为:

20.将带皮核桃仁与水先进行胶体磨磨浆获得一级细化浆液,

21.将一级细化浆液进行尤索磨磨浆获得二级细化浆液;

22.将二级细化浆液进行均质后获得粒径dv90≤150μm的核桃浆液。

23.所述胶体磨磨浆过程中水温度为70-90℃;所述二级细化浆液进行均质的条件为10-25mpa。

24.在成品的获取步骤中,所述复配浆液经过二级均质获得半成品浆液;所述二级均质中第一次均质的压力为35-45mpa,均质温度为70-80℃;所述二级均质中第二次均质的压力为55-65mpa,均质温度为75-85℃。

25.在成品的获取步骤中,半成品浆液保温后进行均质时的均质压力为30-40mpa,均质温度为85-95℃。

26.半成品浆液的粒径dv90为40-60μm;所述成品的粒径dv90为30-50μm。

27.一种含带皮核桃仁的核桃乳,采用上述的一种含带皮核桃仁的核桃乳的生产工艺制备得到。

28.本发明技术方案,具有如下优点:

29.1.本发明提供的一种含带皮核桃仁的核桃乳的生产工艺,其中无需对带皮核桃仁进行脱皮处理,可以将核桃仁的出仁率提高到97%以上,原料获取率更高;并且在制备过程中不会经过过滤等步骤,带皮核桃仁的利用率能够达到100%,更多更有效地保留了核桃仁上核桃内种皮的营养成分;

30.同时,本发明中通过细化制备核桃浆液、辅料复配、均质、保温和再次均质的具体步骤和参数的配合,可以有效将核桃内种皮细化到浆液中达到提高稳定性的目的;尤其是除细化和均质步骤外,还增加特定温度进行特定时间保温的步骤,该步骤可以使细化后的料液中保留的内种皮的纤维成分充分溶胀,溶胀后的料液再经过一级均质,使纤维成分有效得到细化,控制最终料液的粒径dv90小于50微米,满足稳定性要求。

31.2.本发明提供的生产工艺制备得到的核桃乳中,其中包含有核桃内种皮中的大量植物纤维类成分,核桃内种皮中各种成分保留量的增加(包括保留少量苦涩味物质),以及核桃内种皮中膳食纤维的加入,使得加工成的核桃乳相比同等脱皮核桃仁用量的产品口感明显提升,真实性更强。

32.3.本发明提供的生产工艺制备得到的核桃乳中,通过精准控制成品粒径dv90在30-50μm之间,既保证了产品稳定性,又使得料液粒径落在一个易被感知的区间,使产品获得更醇厚的口感。

33.4.本发明通过生产工艺中各步骤之间相互配合制备得到的核桃乳,不仅仅最大化保留了核桃仁中的营养物质,同时保证了终产品核桃乳的货架期稳定性,并具有真实、醇厚的口感。

附图说明

34.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

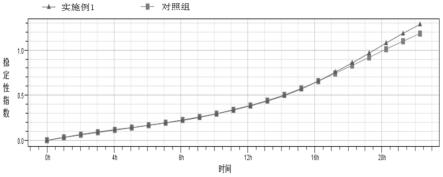

35.图1是本发明实施例1和对照组进行稳定性检测的检测结果图;

36.图2是本发明实施例1中产品背散射光强变化值结果图;

37.图3是本发明对照组的背散射光强变化值结果图。

具体实施方式

38.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

39.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

40.本发明以下实施例中采用的水均为硬度为35μs/cm的软化水。

41.实施例1

42.一种含带皮核桃仁的核桃乳的生产工艺,包括:

43.a、带皮核桃仁清洗除杂;

44.b、取48kg的带皮核桃仁进行三级浸泡,分别采用45℃、65℃、85℃水浸泡每次浸泡20min,进行软化去色;

45.c、滤掉浸泡水,冲洗待用;

46.d、三级细化制备核桃浆液;

47.d1.将带皮核桃仁与80℃水按照质量比为1:5的比例进行胶体磨磨浆,实现一级细化;

48.d2.初步成浆后的浆液经管道输送至尤索磨进行二级细化;

49.d3.二级细化后的浆液经过15mpa的均质后得到三级细化后的dv90≤150μm的核桃浆液,待调配;

50.e、辅料的溶解

51.e1.糖的溶解:60kg的白砂糖与200kg的80℃水混合溶解成糖液;

52.e2.稳定剂的溶解:4kg的复配乳化增稠剂与100kg的80℃水在剪切罐内剪切20min,确保充分溶解获得稳定剂溶液;该复配乳化增稠剂为单,双甘油脂肪酸酯(gms)、酪朊酸钠、蔗糖脂肪酸酯(se)和黄原胶,单,双甘油脂肪酸酯(gms)、酪朊酸钠、蔗糖脂肪酸酯

(se)和黄原胶的质量比为2:2:0.5:0.3。

53.f、调配

54.将细化后的核桃浆液、糖液、稳定剂溶液混合并定容到1000kg,加入食品用香精300g,搅拌20min获得复配浆液;

55.g、两级均质

56.将复配浆液经过两级均质进一步细化,第一次均质40mpa,均质温度为75℃;第二次均质60mpa,均质温度80℃,控制料液的粒径dv90范围保持在40-60μm获得半成品浆液;

57.h、保温、均质:

58.将半成品浆液打入保温罐,保持温度90℃、40min,进行第三次均质,均质温度保持90℃,均质压力35mpa,将料液整体粒径缩小,控制dv90范围为30-50μm;

59.i、灌装;

60.j、杀菌;

61.k、成品。

62.实施例2

63.一种含带皮核桃仁的核桃乳的生产工艺,包括:

64.a、带皮核桃仁清洗除杂;

65.b、取48kg的带皮核桃仁进行三级浸泡,分别采用40℃、60℃、80℃水浸泡每次浸泡30min,进行软化去色;

66.c、滤掉浸泡水,冲洗待用;

67.d、三级细化制备核桃浆液;

68.d1.将带皮核桃仁与90℃水按照质量比为1:3的比例进行胶体磨磨浆,实现一级细化;

69.d2.初步成浆后的浆液经管道输送至尤索磨进行二级细化;

70.d3.二级细化后的浆液经过25mpa的均质后得到三级细化后的dv90≤150μm的核桃浆液,待调配;

71.e、辅料的溶解

72.e1.糖的溶解:60kg的白砂糖与200kg的70℃水混合溶解成糖液;

73.e2.稳定剂的溶解:4kg的复配乳化增稠剂与100kg的90℃水在剪切罐内剪切10min,确保充分溶解获得稳定剂溶液;该复配乳化增稠剂为单,双甘油脂肪酸酯、酪朊酸钠、蔗糖脂肪酸酯和黄原胶,单,双甘油脂肪酸酯(gms)、酪朊酸钠、蔗糖脂肪酸酯(se)和黄原胶的质量比为0.5:3.0:0.1:0.5;

74.f、调配

75.将细化后的核桃浆液、糖液、稳定剂溶液混合并定容到1000kg,加入食品用香精300g,搅拌30min获得复配浆液;

76.g、两级均质

77.将复配浆液经过两级均质进一步细化,第一次均质35mpa,均质温度为80℃;第二次均质65mpa,均质温度75℃,控制料液的粒径dv90范围保持在40-60μm获得半成品浆液;

78.h、保温、均质:

79.将半成品浆液打入保温罐,保持温度85℃、50min,进行料液第三次均质,均质温度

保持95℃,均质压力30mpa,将料液整体粒径缩小,控制dv90范围为30-50μm;

80.i、灌装;

81.j、杀菌;

82.k、成品。

83.实施例3

84.一种含带皮核桃仁的核桃乳的生产工艺,包括:

85.a、带皮核桃仁清洗除杂;

86.b、取48kg的带皮核桃仁进行三级浸泡,分别采用50℃、70℃、90℃水浸泡每次浸泡10min,进行软化去色;

87.c、滤掉浸泡水,冲洗待用;

88.d、三级细化制备核桃浆液;

89.d1.将带皮核桃仁与70℃水按照质量比为1:6的比例进行胶体磨磨浆,实现一级细化;

90.d2.初步成浆后的浆液经管道输送至尤索磨进行二级细化;

91.d3.二级细化后的浆液经过10mpa的均质后得到三级细化后的dv90≤150μm的核桃浆液,待调配;

92.e、辅料的溶解

93.e1.糖的溶解:60kg的白砂糖与200kg的90℃水混合溶解成糖液;

94.e2.稳定剂的溶解:4kg的复配乳化增稠剂与100kg的70℃水在剪切罐内剪切30min,确保充分溶解获得稳定剂溶液;该复配乳化增稠剂为单,双甘油脂肪酸酯、酪朊酸钠、蔗糖脂肪酸酯和黄原胶,单,双甘油脂肪酸酯(gms)、酪朊酸钠、蔗糖脂肪酸酯(se)和黄原胶的质量比为2.5:0.2:0.1:0.1;

95.f、调配

96.将细化后的核桃浆液、糖液、稳定剂溶液混合并定容到1000kg,加入食品用香精300g,搅拌10min获得复配浆液;

97.g、两级均质

98.将复配浆液经过两级均质进一步细化,第一次均质45mpa,均质温度为70℃;第二次均质55mpa,均质温度85℃,控制料液的粒径dv90范围保持在40-60μm获得半成品浆液;

99.h、保温、均质:

100.将半成品浆液打入保温罐,保持温度95℃、30min,进行料液第三次均质,均质温度保持85℃,均质压力40mpa,将料液整体粒径缩小,控制dv90范围为30-50μm;

101.i、灌装;

102.j、杀菌;

103.k、成品。

104.实施例4

105.一种含带皮核桃仁的核桃乳的生产工艺,本实施例与实施例1的区别在于,将步骤h中的保温步骤前移,在调配完成后即进行保温,保温完成后再进行步骤g中的两级均质和步骤h中的第三次均质。

106.实施例5

107.一种含带皮核桃仁的核桃乳的生产工艺,本实施例与实施例1的区别在于,带皮核桃仁和辅料的用量不同,本实施例中带皮核桃仁的用量为30kg,糖的添加量为30kg,稳定剂为质量比为2.5:0.8:0.8:0.1:0.1的单,双甘油脂肪酸酯、酪蛋白酸钠(酪朊酸钠)、黄原胶、硬脂酰乳酸钠、三聚磷酸钠,稳定剂用量为2kg。

108.实施例6

109.一种含带皮核桃仁的核桃乳的生产工艺,本实施例与实施例1的区别在于,带皮核桃仁和辅料的用量不同,本实施例中带皮核桃仁的用量为80kg,糖的添加量为80kg,稳定剂为质量比为1:1:0.5:0.5:0.2的单,双甘油脂肪酸酯、酪蛋白酸钠(酪朊酸钠)、黄原胶、硬脂酰乳酸钠、三聚磷酸钠,稳定剂用量为5kg。

110.对比例1

111.本对比例与实施例1的区别在于,不具有h步骤中的保温过程,其他步骤和参数与实施例1完全相同。即,本对比例中h步骤的具体过程如下:

112.将半成品浆液进行第三次均质,均质温度保持90℃,均质压力35mpa,将料液整体粒径缩小,控制dv90范围为30-55μm。

113.对比例2

114.本对比例与实施例1的区别在于,本对比例中的步骤b采用核桃仁脱皮的方式进行处理获得脱皮核桃仁,其他步骤和参数与实施例1完全相同。

115.对比例3

116.本对比例采用cn105494656a中公开的实施例1完全相同的步骤制备得到的核桃乳。

117.试验例

118.1、粒径检测

119.通过马尔文3000粒径分析仪对实施例1-6和对比例1-3的产品各细化阶段的粒径进行检测。其中实施例1-6和对比例1-2的第一阶段的检测为核桃浆液粒径的测定,第二阶段的检测为辅料调配完全并进行均质后获得的半成品浆液的粒径的测定,第三阶段为成品的粒径的测定。对比例3的第一阶段的检测为核桃浆液粒径的测定,第二阶段的检测为成品的粒径的测定。本试验例中,检测温度为25℃,表1为各细化阶段粒径dv90(指体积分布中90%的颗粒的粒径大小)数据结果。

120.表1

121.[0122][0123]

2、稳定性检测

[0124]

通过turbiscan tower静态稳定性分析仪进行实施例1-6和对比例1-3的产品的稳定性检测,同时采用市售常规脱皮核桃乳作为对照组。本试验例中,检测温度为25℃,检测结果如表2和图1-图3所示。表2为检测结束时各部位检测稳定性指数结果。

[0125]

表2

[0126][0127][0128]

通过上述表2并结合图1-图3的数据可知,本发明制备工艺制备得到的核桃乳的稳

定性与常规脱皮核桃乳的稳定性基本相当,能够有效满足货架期内的稳定性要求。

[0129]

3、蛋白质及脂肪含量检测

[0130]

对实施例1-6和对比例1-3的产品进行指标检测,得到实际的蛋白质及脂肪含量。再根据核桃仁的添加量计算产品的蛋白质及脂肪理论含量;通过实际含量与理论含量的比值从而计算出终产品的蛋白质和脂肪得率,检测结果如下表3所示。

[0131]

表3

[0132][0133]

通过上述表3可知,本发明制备得到的核桃乳中的蛋白质及脂肪的得率更高。

[0134]

4、感官评价

[0135]

采用以下表4中的评分标准对上述实施例和对比例制备得到的成品进行感官评价。

[0136]

表4 测试评分标准

[0137]

评分项目评分标准得分口感口感醇厚10滋味类似咀嚼核桃仁的滋味10香气核桃香气自然、协调10细腻度料液丝滑,无颗粒感10

[0138]

参与评价的测试人员共25人,参与人员为通过层层筛选、测评、培养的专业植物蛋白饮料品评人员,评价后的测试结果见下表5所示:

[0139]

表5 感官评定结果

[0140]

项目口感滋味香气细腻度实施例19.59.09.59.5实施例29.09.09.59.0实施例39.09.09.09.0实施例49.59.09.59.0实施例58.59.09.09.5实施例69.59.59.08.5对比例19.59.09.08.5对比例2687.59.5对比例3878.06

[0141]

通过上述各个检测结果可知:本发明不仅仅能够更有效保留核桃中的有效成分,并且,还能满足其在货架期内的稳定性的要求,同时还具有更加优异的口感,效果十分显著。

[0142]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1