一种熔喷布智能化生产系统及生产方法与流程

[0001]

本发明涉及熔喷布生产技术领域,具体涉及一种熔喷布智能化生产系统及生产方法。

背景技术:

[0002]

熔喷布是口罩最核心的材料,熔喷布主要以聚丙烯为主要原料,纤维直径可以达到1~5微米。空隙多、结构蓬松、抗褶皱能力好,具有独特的毛细结构的超细纤维增加单位面积纤维的数量和表面积,从而使熔喷布具有很好的过滤性、屏蔽性、绝热性和吸油性。可用于空气、液体过滤材料、隔离材料、吸纳材料、口罩材料、保暖材料、吸油材料及擦拭布等领域。

[0003]

由于普通的熔喷无纺布的过滤效率低于70%,为了增强熔喷无纺布的过滤效率,通常会通过静电驻极工艺对熔喷布添加静电电荷效应,利用静电的方法可以大大提升过滤效率。

[0004]

在熔喷布的逐渐输送的过程中,如果没有对熔喷布进行一定的保护,容易导致熔喷布在输送的过程中受潮或者产生静电流失,导致降低熔喷布的过滤效率。

[0005]

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

[0006]

本发明实施例的其一目的在于提供一种熔喷布智能化生产线系统,以解决背景技术中提到的熔喷布在输送过程中因静电流失,导致降低熔喷布的过滤效率的问题。

[0007]

本发明实施例的其二目的在于提供一种熔喷布智能化生产方法,该方法具有将熔喷布封装后,在输送过程中避免熔喷布受潮或因输送过程中发生静电流失,保证了熔喷布的过滤效率。

[0008]

为了达到上述目的,本发明采用这样的技术方案:

[0009]

一种熔喷布智能化生产系统,包括防止驻极处理后的熔喷布静电流失的静电保护装置;所述静电保护装置包括对熔喷布进行封装保护膜的封装装置,和对保护膜进行驻极处理的第一静电驻极装置。

[0010]

进一步,所述封装装置包括对保护膜和熔喷布进行输送的封装输送装置,和沿封装输送装置的输送方向输送平整保护膜的送膜装置。

[0011]

进一步,所述送膜装置包括向熔喷布的上表面供应上膜的上供膜装置,和向熔喷布的下表面供应下膜的下供膜装置。

[0012]

进一步,所述上供膜装置包括输出上膜的上供膜部。

[0013]

进一步,所述上供膜装置还包括引导上膜输送方向的上膜导向装置。

[0014]

进一步,所述上膜导向装置包括对上膜进行横向导向的横向导向部,和对上膜进行纵向导向的纵向导向部。

[0015]

进一步,所述横向导向部包括横向导向辊。

[0016]

进一步,所述纵向导向部包括纵向导向辊;所述纵向导向辊和熔喷布之间具有上膜穿过的间隙。

[0017]

进一步,所述纵向导向辊位于横向导向辊的下方,所述横向导向辊和纵向导向辊的轴线均水平设置,所述横向导向辊和纵向导向辊的轴线平齐设置。

[0018]

进一步,所述下供膜装置包括输出下膜的下供膜部。

[0019]

进一步,所述下供膜装置还包括对下膜输送方向进行引导的下膜导向装置。

[0020]

进一步,所述下膜导向装置包括引导下膜输送方向的下膜导向部。

[0021]

进一步,所述下膜导向部包括下膜导向辊。

[0022]

进一步,所述第一静电驻极装置包括对上膜与熔喷布的接触面进行静电驻极处理的第一静电驻极发生器。

[0023]

进一步,所述第一静电驻极发生器设于横向导向辊和纵向导向辊之间,所述第一静电驻极发生器的输出端朝向上膜的下表面设置。

[0024]

进一步,还包括对上膜进行加热软化的加热装置。

[0025]

进一步,所述加热装置包括对上膜进行加热软化的加热部件。

[0026]

进一步,所述加热部件包括处于上膜上表面一侧的热风机;所述热风机的出风口朝向上膜的上表面设置。

[0027]

进一步,还包括将保护膜的上膜和下膜贴合的贴合装置。

[0028]

进一步,所述贴合装置包括将保护膜的两侧边进行贴合的贴合部件。

[0029]

进一步,所述贴合部件包括与上膜的上表面相接触的贴合辊,和支撑贴合辊的贴合安装座;所述贴合安装座的下表面形成容置贴合辊的凹槽,所述贴合辊装配于所述凹槽内,贴合辊的两端分别与凹槽两边的内侧壁转动连接。

[0030]

进一步,所述贴合辊包括对上膜和下膜的一侧进行贴合的第一滚轮,对上膜和下膜的另一侧进行贴合的第二滚轮,以及将上膜与熔喷布连接在一起的贴合杆;所述第一滚轮设于贴合感的一端并和贴合杆转动连接,第二滚轮设于贴合杆的另一端并和贴合杆转动连接。

[0031]

进一步,所述第一滚轮和第二滚轮的直径尺寸均大于贴合杆的直径尺寸,所述第一滚轮、贴合杆和第二滚轮之间形成熔喷布通过的通道,所述通道的高度尺寸大于熔喷布的厚度尺寸,所述第一滚轮、贴合杆和第二滚轮的轴线沿熔喷布的宽度方向设置。

[0032]

进一步,所述贴合部件还包括驱动贴合辊转动的第一动力驱动装置;所述第一动力驱动装置的输出端和贴合辊连接在一起。

[0033]

进一步,还包括喷出熔喷布的熔喷装置。

[0034]

进一步,所述熔喷装置包括输出熔喷布的熔喷喷头,所述熔喷喷头的输出端朝向封装输送装置的上表面设置。

[0035]

进一步,还包括对熔喷布进行驻极处理的第二静电驻极装置。

[0036]

进一步,所述第二静电驻极装置包括对熔喷布进行驻极处理的第二静电驻极发生器。

[0037]

进一步,所述第二静电驻极发生器的输出端朝向熔喷布的上表面设置。

[0038]

进一步,还包括对封装好的熔喷布进行卷收的卷收装置。

[0039]

进一步,所述卷收装置包括逐渐将熔喷布卷收起来的卷收部件。

[0040]

进一步,所述卷收部件包括卷收辊。

[0041]

进一步,所述卷收装置还包括驱动卷收辊转动的转动驱动装置。

[0042]

进一步,所述下供膜装置、熔喷装置、第二静电驻极装置、第一静电驻极装置、上供膜装置和卷收装置沿封装输送装置的输送方向依次设置。

[0043]

进一步,所述封装输送装置具有沿输送方向上的输入端和输出端;所述下供膜装置设于封装输送装置的输入端,所述卷收装置设于封装输送装置的输出端。

[0044]

进一步,所述熔喷装置、第二静电驻极装置、第一静电驻极装置和上供膜装置均设于封装输送装置的上方。

[0045]

一种熔喷布智能化生产方法,包括如下步骤:

[0046]

(1)加工出熔喷布;

[0047]

(2)对熔喷布进行静电驻极处理;

[0048]

(3)防止熔喷布驻极处理后静电流失处理。

[0049]

进一步,在步骤(3)中,通过静电保护装置,防止熔喷布驻极处理后静电流失。

[0050]

进一步,封装输送装置持续对熔喷布进行输送,送膜装置的上供膜装置持续沿封装输送装置的输送方向输出上膜,下供膜装置持续沿封装输送装置的输送方向输出下膜,熔喷布处于上膜和下膜之间,下膜始终于封装输送装置的封装输送带相贴合,随着封装输送装置一起输送,熔喷布置于下膜的上表面,随着下膜一起输送,上膜通过上膜导向装置的横向导向辊和纵向导向辊,使上膜的下表面与熔喷布的上表面粘附在一起,使上膜、熔喷布和下膜一起沿着封装输送装置的输送方向输送,使上膜和下膜均与熔喷布相贴合;设于横向导向辊和纵向导向辊之间的第一静电驻极发生器向上膜的下表面进行驻极处理,保持熔喷布上静电驻极效果。

[0051]

进一步,在上膜贴合熔喷布之前,对上膜进行加热软化处理,使上膜更易于熔喷布贴合在一起。

[0052]

进一步,通过加热装置的热风机持续向上膜输出热空气,使上膜受热软化,更容易与熔喷布贴合在一起;上膜的软化温度为50-70℃。

[0053]

进一步,上膜的软化温度为60℃。

[0054]

进一步,将保护膜两侧边的上膜和下膜贴合起来,避免污染物从侧边污染熔喷布。

[0055]

进一步,通过贴合装置将保护膜两侧边的上膜和下膜分别贴合起来;贴合装置的第一滚轮使保护膜一侧的上膜和下膜贴合在一起,第二滚轮使保护膜另一侧的上膜和下膜贴合在一起,使熔喷布完全被保护膜封装起来,避免污染物从侧边污染熔喷布,保证熔喷布的过滤效率;第一滚轮、贴合杆和第二滚轮之间形成熔喷布通过的通道,使上膜平整地贴附在熔喷布上,同时通道的高度尺寸大于熔喷布的厚度尺寸,使熔喷布不会被贴合杆压到,避免了破坏熔喷布的立体网状结构,保证了熔喷布的过滤效率。

[0056]

进一步,在步骤(1)中,通过熔喷装置加工出熔喷布,熔喷装置的熔喷喷头的输出端朝向封装输送装置的上表面,使熔喷喷头持续向封装输送装置的上表面输出熔喷布,下供膜装置处于封装输送装置的输入端,使熔喷喷头输出的熔喷布直接粘附在下膜的上表面,随着封装输送装置向后输送,上供膜装置的上膜通过上膜导向装置逐渐贴合在熔喷布的上表面,逐渐将熔喷布封装在上膜和下膜之间。

[0057]

进一步,在步骤(2)中,通过第二静电驻极装置对熔喷布进行驻极处理;第二静电

驻极发生器对熔喷布的上表面进行驻极处理后,封装输送装置带动下膜和熔喷布逐渐向后输送,上供膜装置的上膜在封装输送装置的输送过程中通过上膜导向装置逐渐贴合在熔喷布的上表面,逐渐将驻极处理后的熔喷布封装在上膜和下膜之间。

[0058]

采用上述结构后,本发明涉及的一种熔喷布智能化生产系统,其至少有以下有益效果:

[0059]

通过封装装置将驻极处理过的熔喷布封装起来,避免熔喷布上的静电在输送过程中流失,对保护膜的上膜进行静电驻极处理,保护膜的上膜与熔喷布的上表面贴合在一起,有效预防熔喷布上的静电流失,保持熔喷布的过滤效率。

[0060]

本发明还提出一种熔喷布智能化生产方法,通过对静电驻极处理后的熔喷布进行封装,对保护膜的上膜进行静电驻极处理,保护膜的上膜与熔喷布的上表面贴合在一起,有效防止熔喷布上的静电流失,保持熔喷布的过滤效率;将保护膜的两侧边分别贴合起来,使污染物无法从两侧边污染熔喷布,有效保证了熔喷布的过滤效率。

附图说明

[0061]

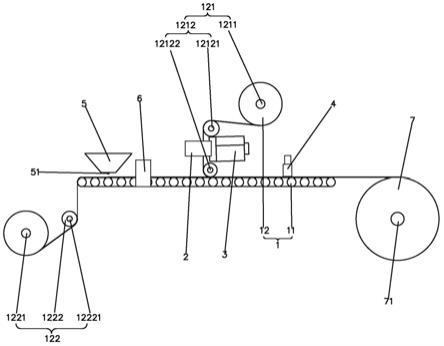

图1为本发明涉及一种熔喷布智能化生产系统及生产方法的生产系统的结构示意图;

[0062]

图2为本发明涉及一种熔喷布智能化生产系统及生产方法的贴合装置的结构示意图。

[0063]

图中:1-封装装置,11-封装输送装置,12-送膜装置,121-上供膜装置,122-下供膜装置,1211-上供膜部,1212-上膜导向装置,12121-横向导向部,12122-纵向导向部,1221-下供膜部,1222-下膜导向装置,12221-下膜导向部,2-第一静电驻极装置,3-加热装置,4-贴合装置,41-贴合部件,411-贴合辊,412-贴合安装座,4111-第一滚轮,4112-第二滚轮,4113-贴合杆,4114-通道,5-熔喷装置,51-熔喷喷头,6-第二静电驻极装置,7-卷收装置,71-卷收部件。

具体实施方式

[0064]

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

[0065]

如图1和图2所示,本发明的一种熔喷布智能化生产系统,包括防止驻极处理后的熔喷布静电流失的静电保护装置;静电保护装置包括对熔喷布进行封装保护膜的封装装置1,和对保护膜进行驻极处理的第一静电驻极装置2。

[0066]

这样,通过封装装置1将驻极处理过的熔喷布封装起来,避免熔喷布上的静电在输送过程中流失,对保护膜的上膜进行静电驻极处理,保护膜的上膜与熔喷布的上表面贴合在一起,有效预防熔喷布上的静电流失,保持熔喷布的过滤效率。

[0067]

优选地,封装装置1包括对保护膜和熔喷布进行输送的封装输送装置11,和沿封装输送装置11的输送方向输送平整保护膜的送膜装置12。通过封装输送装置11对保护膜和熔喷布进行输送,送膜装置12持续供膜,将熔喷布封装与保护膜内;具体地,封装输送装置11包括封装输送带、封装主动辊、封装从动辊和封装动力电机,封装动力电机驱动封装主动辊转动,封装主动辊带动封装输送带传动,封装输送带带动下膜、熔喷布和上膜逐渐输送。

[0068]

优选地,送膜装置12包括向熔喷布的上表面供应上膜的上供膜装置121,和向熔喷

布的下表面供应下膜的下供膜装置122。通过上供膜装置121供应上膜,下供膜装置122供应下膜,熔喷布放置于上膜和下膜之间,将熔喷布封装起来。

[0069]

优选地,上供膜装置121包括输出上膜的上供膜部1211。通过上供膜部1211持续输出上膜。

[0070]

优选地,上供膜装置121还包括引导上膜输送方向的上膜导向装置1212。通过上膜导向装置1212,在上膜输送的过程中更加稳定。

[0071]

优选地,上膜导向装置1212包括对上膜进行横向导向的横向导向部12121,和对上膜进行纵向导向的纵向导向部12122。通过横向导向部12121和纵向导向部12122,使上膜先水平输送后再竖直输送。

[0072]

优选地,横向导向部12121包括横向导向辊。通过横向导向辊,实现上膜先水平输送一定距离的目的,使上膜的输送更稳定。

[0073]

优选地,纵向导向部12122包括纵向导向辊;纵向导向辊和熔喷布之间具有上膜穿过的间隙。通过纵向导向辊,实现上膜竖向输送并将上膜与熔喷布的上表面贴合的目的。

[0074]

优选地,为了使上膜的输送更稳定,纵向导向辊位于横向导向辊的下方,横向导向辊和纵向导向辊的轴线均水平设置,横向导向辊和纵向导向辊的轴线平齐设置。

[0075]

优选地,下供膜装置122包括输出下膜的下供膜部1221。通过下供膜部1221持续输出下膜。

[0076]

优选地,为了使下膜的输送更稳定,下供膜装置122还包括对下膜输送方向进行引导的下膜导向装置1222。

[0077]

优选地,为了使下膜的输送更稳定,下膜导向装置1222包括引导下膜输送方向的下膜导向部12221。

[0078]

优选地,下膜导向部12221包括下膜导向辊。通过下膜导向辊对下膜进行张紧,使下膜的输送更稳定。

[0079]

优选地,第一静电驻极装置2包括对上膜与熔喷布的接触面进行静电驻极处理的第一静电驻极发生器。通过第一静电驻极发生器,对上膜的下表面进行驻极处理,有效防止熔喷布静电流失。

[0080]

优选地,为了便于对上膜的下表面进行驻极处理,第一静电驻极发生器设于横向导向辊和纵向导向辊之间,第一静电驻极发生器的输出端朝向上膜的下表面设置。

[0081]

优选地,为了使上膜和熔喷布之间的贴合强度更大,还包括对上膜进行加热软化的加热装置3。

[0082]

优选地,加热装置3包括对上膜进行加热软化的加热部件。加热部件对上膜进行加热软化处理,使上膜和熔喷布粘附在一起,避免发生上膜在运输过程中褶皱造成熔喷布暴露在空气中受潮的问题。

[0083]

优选地,为了便于对上膜进行加热软化,加热部件包括处于上膜上表面一侧的热风机;热风机的出风口朝向上膜的上表面设置;具体地,保护膜的软化温度为50-70℃。

[0084]

优选地,保护膜的软化温度为60℃。

[0085]

优选地,还包括将保护膜的上膜和下膜贴合的贴合装置4。通过贴合装置4将保护膜两侧边分别连接一起,使熔喷布的侧边受保护膜的保护,不受污染物影响,保证熔喷布的过滤效率;具体地,保护膜的宽度尺寸大于熔喷布的宽度尺寸。

[0086]

优选地,为了保护熔喷布的侧边不受污染物污染,贴合装置4包括将保护膜的两侧边进行贴合的贴合部件41。

[0087]

优选地,贴合部件41包括与上膜的上表面相接触的贴合辊411,和支撑贴合辊411的贴合安装座412;贴合安装座412的下表面形成容置贴合辊411的凹槽,贴合辊411装配于凹槽内,贴合辊411的两端分别与凹槽两边的内侧壁转动连接。通过贴合辊411在上膜的上表面不断滚动,使上膜和下膜的一侧边,以及上膜和下膜的另一侧边分别连接在一起。

[0088]

优选地,贴合辊411包括对上膜和下膜的一侧进行贴合的第一滚轮4111,对上膜和下膜的另一侧进行贴合的第二滚轮4112,以及将上膜与熔喷布连接在一起的贴合杆4113;第一滚轮4111设于贴合感的一端并和贴合杆4113转动连接,第二滚轮4112设于贴合杆4113的另一端并和贴合杆4113转动连接。通过第一滚轮4111对上膜和下膜的一侧进行贴合,第二滚轮4112对上膜和下膜的另一侧进行贴合,贴合杆4113使上膜和熔喷布的连接强度更大。

[0089]

优选地,第一滚轮4111和第二滚轮4112的直径尺寸均大于贴合杆4113的直径尺寸,第一滚轮4111、贴合杆4113和第二滚轮4112之间形成熔喷布通过的通道4114,通道4114的高度尺寸大于熔喷布的厚度尺寸,第一滚轮4111、贴合杆4113和第二滚轮4112的轴线沿熔喷布的宽度方向设置。为了防止贴合杆4113在上膜上表面滚动时破坏熔喷布的结构,熔喷布通过的通道4114的高度尺寸大于熔喷布的厚度尺寸,使熔喷布不会被贴合杆4113压到,避免了破坏熔喷布的立体网状结构,保证了熔喷布的过滤效率。

[0090]

优选地,贴合部件41还包括驱动贴合辊411转动的第一动力驱动装置;第一动力驱动装置的输出端和贴合辊411连接在一起。通过第一动力驱动装置驱动贴合辊411不断转动,使熔喷布完整地封装于上膜和下膜之前,同时防止上膜粘附在贴合辊411上;具体地,第一动力驱动装置为电机驱动。

[0091]

优选地,还包括喷出熔喷布的熔喷装置5。通过熔喷装置5,生产出熔喷布。

[0092]

优选地,熔喷装置5包括输出熔喷布的熔喷喷头51,熔喷喷头51的输出端朝向封装输送装置11的上表面设置。通过熔喷喷头51向封装输送装置11的封装输送带持续输出熔喷布。

[0093]

优选地,还包括对熔喷布进行驻极处理的第二静电驻极装置6。

[0094]

优选地,第二静电驻极装置6包括对熔喷布进行驻极处理的第二静电驻极发生器。通过第二静电驻极发生器,对熔喷布进行静电驻极处理,提高熔喷布的过滤效果。

[0095]

优选地,为了提高对熔喷布静电驻极处理的效率,第二静电驻极发生器的输出端朝向熔喷布的上表面设置。

[0096]

优选地,还包括对封装好的熔喷布进行卷收的卷收装置7。通过卷收装置7,将封装好的熔喷布卷收起来,便于熔喷布的运输。

[0097]

优选地,为了便于对熔喷布进行卷收处理,卷收装置7包括逐渐将熔喷布卷收起来的卷收部件71。

[0098]

优选地,为了便于对熔喷布进行卷收处理,卷收部件71包括卷收辊。

[0099]

优选地,卷收装置7还包括驱动卷收辊转动的转动驱动装置。通过转动驱动装置驱动卷收辊转动,逐渐将保护膜和熔喷布卷收起来;具体地,转动驱动装置包括转动电机,转动电机的输出端和卷收辊连接在一起。

[0100]

优选地,为了提高生产系统的工作效率,下供膜装置122、熔喷装置5、第二静电驻极装置6、第一静电驻极装置2、上供膜装置121和卷收装置7沿封装输送装置11的输送方向依次设置。

[0101]

优选地,封装输送装置11具有沿输送方向上的输入端和输出端;下供膜装置122设于封装输送装置11的输入端,卷收装置7设于封装输送装置11的输出端。下供膜装置122位于封装输送装置11的输入端的一侧,提高了封装保护膜的准确性,先将下膜从封装输送装置11的起始位置开始输送,使熔喷喷头51直接将加工出的熔喷布覆盖在下膜的上表面,提高封装的效率和准确性。

[0102]

优选地,为了提高生产系统的生产效率,熔喷装置5、第二静电驻极装置6、第一静电驻极装置2和上供膜装置121均设于封装输送装置11的上方。

[0103]

一种熔喷布智能化生产方法,包括如下步骤:

[0104]

(1)加工出熔喷布;

[0105]

(2)对熔喷布进行静电驻极处理;

[0106]

(3)防止熔喷布驻极处理后静电流失处理。

[0107]

这样,通过对静电驻极处理后的熔喷布进行封装,对保护膜的上膜进行静电驻极处理,保护膜的上膜与熔喷布的上表面贴合在一起,有效防止熔喷布上的静电流失,保持熔喷布的过滤效率;将保护膜的两侧边分别贴合起来,使污染物无法从两侧边污染熔喷布,有效保证了熔喷布的过滤效率。

[0108]

优选地,在步骤(3)中,通过静电保护装置,防止熔喷布驻极处理后静电流失。

[0109]

优选地,封装输送装置11持续对熔喷布进行输送,送膜装置12的上供膜装置121持续沿封装输送装置11的输送方向输出上膜,下供膜装置122持续沿封装输送装置11的输送方向输出下膜,熔喷布处于上膜和下膜之间,下膜始终于封装输送装置11的封装输送带相贴合,随着封装输送装置11一起输送,熔喷布置于下膜的上表面,随着下膜一起输送,上膜通过上膜导向装置1212的横向导向辊和纵向导向辊,使上膜的下表面与熔喷布的上表面粘附在一起,使上膜、熔喷布和下膜一起沿着封装输送装置11的输送方向输送,使上膜和下膜均与熔喷布相贴合;设于横向导向辊和纵向导向辊之间的第一静电驻极发生器向上膜的下表面进行驻极处理,保持熔喷布上静电驻极效果。具体地,保护膜为保鲜膜,保鲜膜的材质为pvc、pe或pvdc任一种,保鲜膜易于与熔喷布贴合,且容易在需要使用时分离。

[0110]

优选地,保鲜膜为pvc材质制成。

[0111]

优选地,在上膜贴合熔喷布之前,对上膜进行加热软化处理,使上膜更易于熔喷布贴合在一起。

[0112]

优选地,通过加热装置3的热风机持续向上膜输出热空气,使上膜受热软化,更容易与熔喷布贴合在一起;上膜的软化温度为50-70℃。

[0113]

优选地,上膜的软化温度为60℃。

[0114]

优选地,将保护膜两侧边的上膜和下膜贴合起来,避免污染物从侧边污染熔喷布;具体地,保护膜的宽度尺寸大于熔喷布的宽度尺寸。

[0115]

优选地,通过贴合装置4将保护膜两侧边的上膜和下膜分别贴合起来;贴合装置4的第一滚轮4111使保护膜一侧的上膜和下膜贴合在一起,第二滚轮4112使保护膜另一侧的上膜和下膜贴合在一起,使熔喷布完全被保护膜封装起来,避免污染物从侧边污染熔喷布,

保证熔喷布的过滤效率;第一滚轮4111、贴合杆4113和第二滚轮4112之间形成熔喷布通过的通道4114,使上膜平整地贴附在熔喷布上,同时通道4114的高度尺寸大于熔喷布的厚度尺寸,使熔喷布不会被贴合杆4113压到,避免了破坏熔喷布的立体网状结构,保证了熔喷布的过滤效率。

[0116]

优选地,在步骤(1)中,通过熔喷装置5加工出熔喷布,熔喷装置5的熔喷喷头51的输出端朝向封装输送装置11的上表面,使熔喷喷头51持续向封装输送装置11的上表面输出熔喷布,下供膜装置122处于封装输送装置11的输入端,使熔喷喷头51输出的熔喷布直接粘附在下膜的上表面,随着封装输送装置11向后输送,上供膜装置121的上膜通过上膜导向装置1212逐渐贴合在熔喷布的上表面,逐渐将熔喷布封装在上膜和下膜之间。

[0117]

优选地,在步骤(2)中,通过第二静电驻极装置6对熔喷布进行驻极处理;第二静电驻极发生器对熔喷布的上表面进行驻极处理后,封装输送装置11带动下膜和熔喷布逐渐向后输送,上供膜装置121的上膜在封装输送装置11的输送过程中通过上膜导向装置1212逐渐贴合在熔喷布的上表面,逐渐将驻极处理后的熔喷布封装在上膜和下膜之间。

[0118]

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1