一种羊绒面料加工用剪毛起毛一体机的制作方法

1.本实用新型属于服装加工技术领域,特别是涉及一种羊绒面料加工用剪毛起毛一体机。

背景技术:

2.羊绒面料,使用羊绒原料纺织而成的服装面料即为羊绒面料,是动物纤维中最珍贵的一种纺织用纤维,其细度、柔软性好,手感滑糯,素有“毛中之王”的美称,被誉为高档理想的服装材料首先,羊绒面料在生产加工的过程中,为使其尺寸和形态稳定,并具有光泽度好、手感佳、使用寿命长和其他防护性功能,通常需要对羊绒面料进行后整理,后整理方法可分为机械整理和化学整理两大类,机械整理主要有预缩、拉幅、磨绒、剪毛、起毛等,其中剪毛是将羊绒面料表面不需要的绒毛除去的工艺过程,而起毛是用密集的针将羊绒面料表层的纤维剔起,形成一层绒毛的工艺过程,在羊绒面料的加工过程中,通常需要用到剪毛机去除羊毛表面参差不齐的绒毛,使其整齐,再通过起毛机使羊绒面料表面形成一层整齐的绒毛,提高羊绒面料的保暖性,并改善外观和手感,但它在实际使用中仍存在以下弊端:

3.1、现有的羊绒面料在进行剪毛和起毛的加工过程中,通常需要先进行剪毛,再将处理后的羊绒面料进行起毛处理,加工过程费时费力,且在加工过程中可能会出现羊绒面料的皱褶,而导致剪毛起毛效果不佳,降低加工效率;

4.2、现有的羊绒面料在进行剪毛起毛的加工过程中,剪毛机和起毛机难以针对不同厚度的羊绒面料进行处理,可能导致羊绒面料表面的损伤,降低成品品质,且一次只能够对羊绒面料的一面进行加工,生产速度较慢。

5.因此,现有的一种羊绒面料加工用剪毛起毛一体机,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种羊绒面料加工用剪毛起毛一体机,通过传送组件、剪毛组件和起毛组件,解决了现有的羊绒面料在加工过程中,需要先进行剪毛再进行起毛,生产效率较低,在加工过程中,羊绒面料表面易产生皱褶导致加工效率的降低,剪毛机和起毛机在不同厚度的羊绒面料进行处理时可能会损伤其表面,且一次只能对羊绒面料的一面进行加工,费时费力的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种羊绒面料加工用剪毛起毛一体机,包括传送组件、剪毛组件和起毛组件,传送组件上侧一端固定有三个第一定位气缸,传送组件内侧卡接有加热移动辊,两个传送组件之间设置有剪毛组件,剪毛组件内侧自上而下卡接有两个剪毛刀,剪毛组件位于两个剪毛刀上下两侧固定有吸绒组件,剪毛组件上侧固定有第二定位气缸,两个传送组件一侧设置有起毛组件,起毛组件上侧一端固定有第三定位气缸。

9.进一步,第一定位气缸上侧贯穿卡接有移动杆,移动杆贯穿卡接传送组件上侧。

10.进一步,传送组件一侧贯穿开设有滑槽,移动杆贯穿插接于滑槽内侧,两个第一定位气缸的移动杆底侧卡接于加热移动辊外周面。

11.进一步,一个第一定位气缸的移动杆底端固定有第一转动电机,第一转动电机外周面贴合有传动皮带,传动皮带相对于第一转动电机另一端贴合于加热移动辊外周面,传送组件内侧焊接固定有支撑台,加热移动辊位于支撑台上侧。

12.进一步,吸绒组件一端开设有出风口,吸绒组件一侧插接有集绒盒,集绒盒一侧贯穿开设有进风口。

13.进一步,集绒盒位于进风口一侧贯穿卡接有过滤网,吸绒组件相对于出风口另一端卡接有波纹管,波纹管相对于吸绒组件另一端贯穿卡接有吸绒板。

14.进一步,第二定位气缸卡接于上侧的吸绒组件的吸绒板上端,剪毛刀卡接固定于吸绒板相对于吸绒组件另一侧,剪毛刀一侧固定有振动电机。

15.进一步,起毛组件内侧卡接有两个起毛辊,两个起毛辊一端分别卡接有第二转动电机和第三转动电机,第三转动电机位于第二转动电机上侧,第三转动电机卡接于第三定位气缸底端。

16.本实用新型具有以下有益效果:

17.1、本实用新型通过设置传送组件、剪毛组件和起毛组件,解决了现有的羊绒面料在进行剪毛和起毛的加工过程中,通常需要先进行剪毛,再将处理后的羊绒面料进行起毛处理,加工过程费时费力,且在加工过程中可能会出现羊绒面料的皱褶,而导致剪毛起毛效果不佳,降低生产效率的问题,本实用新型设置有剪毛组件和起毛组件,能够同时对羊绒面料表面进行件毛和起毛,提高加工效率,同时通过加热移动辊能够对羊绒面料表面进行加热除皱,避免皱褶对后续剪毛、起毛造成不良影响,保证生产出的羊绒面料的品质。

18.2、本实用新型通过设置传送组件、剪毛组件和起毛组件,解决了现有的羊绒面料在进行剪毛起毛的加工过程中,剪毛机和起毛机难以针对不同厚度的羊绒面料进行处理,可能导致羊绒面料表面的损伤,降低成品品质,且一次只能够对羊绒面料的一面进行加工,生产速度较慢的问题,通过第一定位气缸、第二定位气缸和第三定位气缸能够带动加热移动辊、剪毛刀和起毛辊的上下移动,使本实用新型能够根据羊绒面料的厚度进行调整,避免对羊绒面料的过度挤压,避免剪毛、起毛不彻底或损伤羊绒面料表面,且能够对羊绒面料的两侧进行同步加工,大大提高加工速度。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

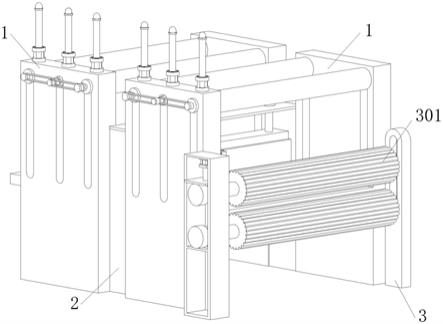

20.图1为本实用新型的结构效果图;

21.图2为本实用新型传送组件的结构图;

22.图3为本实用新型剪毛组件的结构图;

23.图4为本实用新型吸绒组件的结构图;

24.图5为本实用新型起毛组件的结构图。

25.附图中,各标号所代表的部件列表如下:

26.1、传送组件;101、加热移动辊;102、第一定位气缸;103、移动杆;104、传动皮带;105、第一转动电机;106、滑槽;107、支撑台;2、剪毛组件;201、剪毛刀;202、振动电机;203、吸绒组件;204、第二定位气缸;205、出风口;206、吸绒板;207、波纹管;208、集绒盒;209、过滤网;210、进风口;3、起毛组件;301、起毛辊;302、第三定位气缸;303、第二转动电机;304、第三转动电机。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.请参阅图1-5所示,本实用新型为一种羊绒面料加工用剪毛起毛一体机,包括传送组件1、剪毛组件2和起毛组件3,传送组件1上侧一端固定有三个第一定位气缸102,传送组件1内侧卡接有加热移动辊101,通过第一定位气缸102能够带动加热移动辊101的上下移动,便于对不同厚度的羊绒面料进行移动,避免对羊绒面料造成损伤,同时加热移动辊101能够对羊绒面料进行加热除去表面的皱褶,两个传送组件1之间设置有剪毛组件2,剪毛组件2内侧自上而下卡接有两个剪毛刀201,通过两个剪毛刀201能够对羊绒面料上下两侧同时进行剪毛,剪毛组件2位于两个剪毛刀201上下两侧固定有吸绒组件203,吸绒组件203内设置有风机,能够将减下的绒毛通过风机吸入吸绒组件203内侧,避免羊绒面料表面附着的绒毛对后续起毛造成不良影响,剪毛组件2上侧固定有第二定位气缸204,通过第二定位气缸204能够带动上侧的剪毛刀201上下移动,便于对不同厚度的羊绒面料进行剪毛,避免剪毛不彻底或损伤羊绒面料表面,两个传送组件1一侧设置有起毛组件3,起毛组件3上侧一端固定有第三定位气缸302,通过起毛组件3能够在羊绒面料上下两侧同时进行起毛,同时通过第三定位气缸302能够带动上侧的起毛辊301上下移动,便于对不同厚度的羊绒面料进行起毛,避免起毛不彻底或损伤羊绒面料表面。

29.其中如图1-2所示,第一定位气缸102上侧贯穿卡接有移动杆103,移动杆103贯穿卡接传送组件1上侧,传送组件1一侧贯穿开设有滑槽106,移动杆103贯穿插接于滑槽106内侧,两个第一定位气缸102的移动杆103底侧卡接于加热移动辊101外周面,一个第一定位气缸102的移动杆103底端固定有第一转动电机105,第一转动电机105外周面贴合有传动皮带104,传动皮带104相对于第一转动电机105另一端贴合于加热移动辊101外周面,传送组件1内侧焊接固定有支撑台107,加热移动辊101位于支撑台107上侧,通过第一定位气缸102能够带动移动杆103进行上下移动,进一步带动加热移动辊101和第一转动电机105的上下移动,使加热移动辊101贴合却不过度挤压于不同厚度的羊绒面料表面,加热移动辊101内设置有加热管,能够对羊绒面料表面进行加热除皱,第一转动电机105能够带动传动皮带104进行转动,进一步带动加热移动辊101进行转动,使羊绒面料在支撑台107上侧移动。

30.其中如图1、3、4所示,吸绒组件203一端开设有出风口205,吸绒组件203一侧插接有集绒盒208,集绒盒208一侧贯穿开设有进风口210,集绒盒208位于进风口210一侧贯穿卡接有过滤网209,吸绒组件203相对于出风口205另一端卡接有波纹管207,波纹管207相对于吸绒组件203另一端贯穿卡接有吸绒板206,第二定位气缸204卡接于上侧的吸绒组件203的吸绒板206上端,剪毛刀201卡接固定于吸绒板206相对于吸绒组件203另一侧,剪毛刀201一

侧固定有振动电机202,第二定位气缸204能够带动上侧的剪毛刀201上下移动,使上侧的剪毛刀201贴合于不同厚度的羊绒面料表面,避免剪毛不彻底或损伤羊绒面料表面,通过振动电机202能够带动剪毛刀201的振动,使剪毛刀201对羊绒面料的上下两侧同时进行剪毛,吸绒组件203内置有风机,在剪毛的过程中,风机能够带动吸绒组件203上下两侧空气的流动,通过吸绒板206、波纹管207和进风口210将绒毛吸入集绒盒208内,便于对绒毛的集中清理,避免其影响后续加工,同时通过过滤网209避免绒毛水空气流动从出风口205进入空气中。

31.其中如图1、5所示,起毛组件3内侧卡接有两个起毛辊301,两个起毛辊301一端分别卡接有第二转动电机303和第三转动电机304,第三转动电机304位于第二转动电机303上侧,第三转动电机304卡接于第三定位气缸302底端,第三定位气缸302带动上侧的起毛辊301和第三转动电机304上下移动,使起毛辊301能够贴合于不同厚度的羊绒面料表面,避免起毛不彻底或损伤羊绒面料表面,第二转动电机303和第三转动电机304能够带动两个起毛辊301进行转动,对羊绒面料上下两侧同时进行起毛。

32.本实施例的一个具体应用为:将羊绒面料放置于相对于起毛组件3另一侧的支撑台107上侧,拉动羊绒面料一端使位于下侧的剪毛刀201上端,使其贴合于下侧起毛辊301上端,并根据羊绒面料的厚度,使第一定位气缸102、第二定位气缸204和第三定位气缸302带动加热移动辊101、上侧的剪毛刀201和上侧的起毛辊301向下移动至一定距离,避免对羊绒面料表面造成损伤,通过第一转动电机105带动加热移动辊101的转动使羊绒面料在本实用新型内移动,并通过加热移动辊101对羊绒面料表面进行加热除皱,避免其表面的皱褶对后续剪毛、起毛造成不良影响,通过振动电机202带动两个剪毛刀201的振动能够对羊绒面料上下两侧同步去除绒毛,大大提高加工效率,并通过吸绒组件203将绒毛吸入集绒盒208内,避免绒毛对后续起毛造成影响,绒毛无法通过过滤网209从出风口205吹出,避免污染生产车间内的环境,在剪毛加工完后通过加热移动辊101能够再次对羊绒面料表面进行除皱,通过第二转动电机303和第三转动电机304能够带动起毛辊301的转动,对羊绒面料上下两侧同时进行起毛,提高加工所读,本实用新型的剪毛组件2和起毛组件3能够同时羊绒面料进行剪毛和起毛,大大提高加工效率,降低工作人员的劳动强度。

33.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1