一种冷弯薄壁型钢轻混凝土复合一体墙板结构的制作方法

1.本发明涉及一种墙板结构,特别是一种冷弯薄壁型钢轻混凝土复合一体墙板结构。

背景技术:

2.目前的冷弯薄壁型钢、冷弯薄壁型钢复合墙板体系的连接节点均采用常规方式通过普通角铁、l型或一字型码件用螺钉直接打入两片墙板的钢龙骨中进行连接;这种连接结构须人工在现场进行后期钻入自攻螺钉,工作量繁重、操作精度难以控制,同时产生冷结构缝,防水问题难以解决,连接件会突出墙体表面,对装饰美观性造成一定影响。

技术实现要素:

3.本发明的目的在于,提供一种冷弯薄壁型钢轻混凝土复合一体墙板结构。该结构的墙板安装效率高,而且安装精度容易控制,而且防水性能较好。

4.本发明的技术方案:一种冷弯薄壁型钢轻混凝土复合一体墙板结构,包括有用轻混凝土浇筑而成的墙板本体,墙板本体的左、右两端分别浇筑连接有凹形型钢和/或凸形型钢,凸形型钢的凸出部位与凹形型钢的凹陷部位结构对应;所述凸出部位两侧壁之间设有安装管,安装管的两端分别与凸出部位的侧壁内表面固定连接,安装管中背向安装有2根螺杆,2根螺杆之间设置有弹簧,2根螺杆穿过凸出部位后伸出至其外部;所述凹陷部位的两侧壁内表面各设有多组水平设置的套管,套管与侧壁的连接端与外部导通。

5.前述的冷弯薄壁型钢轻混凝土复合一体墙板结构中,所述凸形型钢和凹形型钢的两端设有向墙板本体方向伸出的连接板。

6.前述的冷弯薄壁型钢轻混凝土复合一体墙板结构中,所述凸出部位两侧的凸形型钢顶面固定设置有弹性材料层,弹性材料层外侧设置有防水封堵材料,相邻2块墙板连接时,防水封堵材料外侧设置有耐火建筑密封胶和勾缝剂。

7.前述的冷弯薄壁型钢轻混凝土复合一体墙板结构中,所述安装管、螺杆、弹簧和套管沿墙板本体高度方向设置有多个,相邻2个安装管或2个套管之间间距0.8~1.2m设置。

8.前述的冷弯薄壁型钢轻混凝土复合一体墙板结构中,所述凸出部位和凹陷部位的截面为斜向外侧扩大的等腰梯形结构。

9.前述的冷弯薄壁型钢轻混凝土复合一体墙板结构中,所述凸出部位和凹陷部位分别设置在凸形型钢和凹形型钢的中间位置。

10.本发明的有益效果:与现有技术相比,本发明的墙板结构中,通过设置凸形型钢和凹形型钢,凸形型钢上设置安装管、螺杆、弹簧,凹形型钢上设置有套管,吊装过程中,只需要保证端部平齐,水平移动即可使得螺杆卡入套管中,从而实现相邻两块墙板的安装,省去了二次进行角码连接的工序,大大提高了吊装安装效率;同时该连接节点设置为凹、凸型接口,同时在凸形型钢端面处设置了橡胶棒或其他防水封堵材料堵水,形成2两道防水线,避免外水渗入缝内,大大提高了建筑结构的耐久性,防水性能较好;连接件均设置在墙板的连

接端,连接端相互扣合后,即可将连接件遮挡住,整个墙体表面比较整洁。

11.综合而言,本发明的墙板结构节点简单明确,施工方便高效,大大降低了间接成本和时间、人工成本。

附图说明

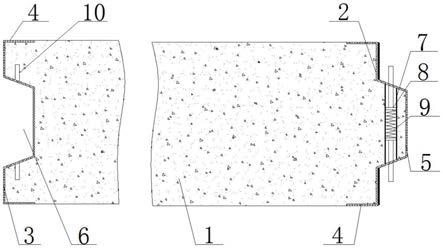

12.附图1为本发明的结构示意图;

13.附图2为相邻2块墙板连接后的结构示意图;

14.附图3为附图1的局部放大示意图;

15.附图4为附图3的局部放大示意图;

16.附图5为附图1的侧面结构示意图;

17.附图6为相邻2块墙板安装时的第一步骤示意图;

18.附图7为相邻2块墙板安装时的第二步骤示意图;

19.附图8为相邻2块墙板安装时的第三步骤示意图;

20.附图9为端部墙板的其中一种结构示意图;

21.附图10为端部墙板的另一种结构示意图。

22.附图标记:1-墙板本体,2-凸形型钢,3-凹形型钢,4-连接板,5-凸出部位,6-凹陷部位,7-安装管,8-螺杆,9-弹簧,10-套管,11-弹性材料层,12-防水封堵材料,13-耐火建筑密封胶,14-勾缝剂。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

24.本发明的实施例:一种冷弯薄壁型钢轻混凝土复合一体墙板结构,如附图1-10所示,包括有用轻混凝土浇筑而成的墙板本体1,墙板本体1的左侧端浇筑连接有凹形型钢3,墙板本体1的右侧端浇筑连接有凸形型钢2。当墙板安装在最左侧端时,此时墙板本体1的左侧端如附图9所示,为平面结构;当墙板安装在最右侧端时,此时墙板本体1的右侧端如附图10所示,为平面结构。凸形型钢2上设有的凸出部位5与凹形型钢3上设有的凹陷部位6结构对应。所述凸出部位5两侧壁之间设有安装管7,安装管7的两端分别与凸出部位5的侧壁内表面固定连接,安装管7中背向安装有2根螺杆8,2根螺杆8之间设置有弹簧9,2根螺杆8的杆身穿过凸出部位5后在弹簧9的弹力作用下伸出至凸出部位5外部,伸出孔小于螺杆8的螺帽,从而避免在弹簧9左右下螺杆8从安装管7中掉出。所述凹陷部位6的两侧壁内表面各设有多组水平设置的套管10,每组包括有2个对称设置的套管10,每个套管10与凹陷部位6的侧壁连接端与外部导通。

25.整个墙板的制造以及安装包括有以下步骤:

26.1、如附图6所示,首先将墙板本体1边缘处的冷弯薄壁型钢生产成特定的尺寸和形状,一块墙板一边边缘处为凹形,即凹形型钢3,另一块墙板一边边缘处为凸形,即凸形型钢2。并在凸形型钢2处将螺杆8、弹簧9固定于凸形型钢2的安装管7,这样避免后期浇筑混凝土时,混凝土进入到安装管7内部,将螺杆8和弹簧9凝固住,导致后期安装过程中螺杆8和弹簧9无法使用。沿凸形型钢2每隔一段距离设置一套安装管7、螺杆8及弹簧9;

27.将另一块墙板的凹形型钢3对应的位置用套管10提前在墙板浇筑前预留出孔洞。然后浇筑轻混凝土,最终得到如附图1、附图9或附图10所示结构墙板。

28.2、如附图7所示,然后吊装、安装墙板,在凹形型钢3和凸形型钢2接近时,用工具按压螺杆8的端部,使得螺杆8压缩弹簧9后向安装管7内部移动,使凹形型钢3和凸形型钢2契合,螺杆8与凹形型钢3上预留的孔洞处于在同一位置时弹簧9反弹使螺杆8进入凹形型钢3的孔洞里,实现“自锁”。为实现快速“自锁”,应保持相邻2块墙板的端部平齐,此时相对应的螺杆8和对于的预留孔洞处于同一水平面,水平移动一块墙板后,即可保证螺杆8卡入预留孔洞中。

29.3、如附图8所示,墙板“自锁”完毕后,对其连接缝进行处理,整个安装过程结束。

30.所述凸形型钢2和凹形型钢3的两端设有向墙板本体1方向伸出的连接板4。使得凸形型钢2和凹形型钢3与浇筑的混凝土牢固连接在一起,整体性更好。

31.所述凸出部位5两侧的凸形型钢2顶面固定设置有弹性材料层11,该弹性材料层11可为沥青麻丝等弹性材料,该沥青麻丝等弹性材料可以防止相邻2块墙板表面碰触时,墙板表面出现损坏。弹性材料层11外侧设置有防水封堵材料12,防水封堵材料12可为发泡橡胶棒或其他防水封堵材料,实现防水作用。

32.相邻2块墙板连接时,即第三步骤过程中,在防水封堵材料12外侧注入耐火建筑密封胶13,同时在最外侧使用和墙体涂料一致的勾缝剂14进行勾缝。

33.所述安装管7、螺杆8、弹簧9和套管10沿墙板本体1高度方向设置有多个,相邻2个安装管7或2个套管10之间间距为1m左右,即可取得较好的“自锁”效果。

34.所述凸出部位5和凹陷部位6的截面为斜向外侧扩大的等腰梯形结构,该结构可实现凸出部位5和凹陷部位6的快速卡合。

35.所述凸出部位5和凹陷部位6分别设置在凸形型钢2和凹形型钢3的中间位置。保证凸出部位5和凹陷部位6两侧墙体的结构性能一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1