一种磁料对接工装的制作方法

[0001]

本实用新型涉及磁料对接技术领域,具体为一种磁料对接工装及对接方法。

背景技术:

[0002]

目前磁性料件的对接普遍使用人工对接,因磁性料件有大小,性能有高低,磁性料件的磁场大小也不一样,因此小料件可以轻松对接,但大点的料件对接时因磁场强度大,会对作业人员有技巧性的要求且效率不高,料件容易撞碎,无可靠性;如用自动化设备的气动结构对接,但不能灵活方便的作业,严重影响磁料件对接的生产效率,且还需要检查及维护成本,综合成本高。

技术实现要素:

[0003]

本实用新型的目的在于提供一种磁料对接工装及对接方法,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本实用新型提供如下技术方案:一种磁料对接工装,包括有底板以及固接在该底板端面的对接件,所述底板和对接件均为不导磁材料,所述对接件包括有形成于一端的夹合区以及形成于另一端且与所述夹合区无缝对接的磁吸定向区,所述夹合区的两侧形成有用于分别适配磁性件预定位的预定位面,所述磁吸定向区设置为对称的等边结构,并形成有三角形端部,其两侧形成有分别适配磁性件导向吸附的定向面,两侧所述的定向面设置为具有预定曲率大小侧面,所述定向面无缝连接预定位面。

[0005]

所述夹合区两侧形成的预定位面相互平行设置,且所述的预定位面垂直于底板表面。

[0006]

所述定向面垂直于底板表面。

[0007]

所述磁吸定向区设置为等腰三角形结构。

[0008]

所述磁吸定向区的端部角度设置为10

°-

25

°

。

[0009]

所述底板的上表面以及对接件的侧面均表面光滑设置,所述侧面包括有预定位面和定向面。

[0010]

所述底板与对接件通过固定件连接,该固定件设置为蝶形螺栓,其材质为不导磁材料。

[0011]

所述预定位面与定向面的连接处形成有过渡面,该过渡面设置为弧面结构。

[0012]

由上述技术方案可知,本实用新型通过将需要对接的料件放置在不导磁的底板上,并预先通过对接件的夹合区实施对齐,最终在磁吸定向区位置通过定向面间距逐渐减少、吸力逐渐增大的原理实现了磁性件的吸附对接,且对接产品可实现自动吸附并贴近,解决了现有技术中人工作业对磁性件对接的安全风险以及损伤原材料的问题,提高了磁料的对接效率,进一步提升了生产率。

附图说明

[0013]

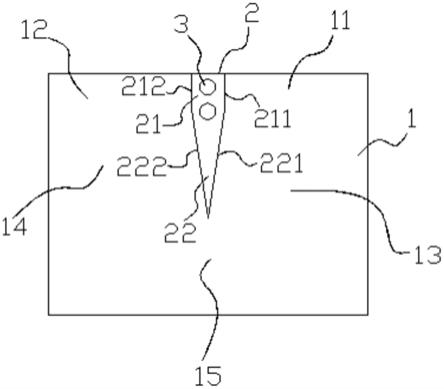

图1为本实用新型俯视结构示意图;

[0014]

图2为本实用新型过渡面示意图;

[0015]

图3为本实用新型对接件中磁吸间距示意图;

[0016]

图4为本实用新型对接件立体结构示意图。

[0017]

图中:1底板、11初始放置区一、12初始放置区二、13磁吸导向区一、 14磁吸导向区二、15磁吸对接区、2对接件、21夹合区、211预定位面一、 212预定位面二、22磁吸定向区、221定向面一、222定向面二、3固定件、4 磁吸间距一、5磁吸间距二、6磁吸间距三、7过渡面。

具体实施方式

[0018]

下面结合附图对本实用新型做进一步说明:

[0019]

如图1-4所示的一种磁料对接工装,包括有底板1以及固接在该底板1 端面的对接件2,本实施例通过采用对接件2实现将两组异侧的磁性件实现稳定快速的对接,在提升了对接效率的同时也降低了人员操作风险,具体的为;

[0020]

所述底板1和对接件2为了不干扰磁场,均采用不导磁材料,可以为树脂材料也可以为其他不导磁材料,本实施例不对其做详细限定,重点需要说明的在于该种对接件2,所述的对接件2包括有形成于一端的夹合区21以及形成于另一端且与所述夹合区21无缝对接的磁吸定向区22,所述夹合区21 的两侧形成有用于分别适配磁性件预定位的预定位面,该预定位面包括有位于一侧的预定位面一211以及位于另一侧的预定位面二212,本实施例优选的为预定位面一211和预定位面二212相互平行设置,且两者均垂直于底板1 的表面,该种结构设置使得磁性件在位于所述的预定位面一211和预定位面二212上时,可以具有等距的位置关系,不会产生由于具有不等距导致的磁吸力不同,进一步提高了磁性件在进行预定位时的对接稳定性和准确性;同时,设置的磁吸定向区22设置为对称的等边结构,需要重点说明的是,该等边结构的顶端形成有三角形结构,且该种等边结构的两侧形成有分别适配磁性件导向吸附的定向面,包括有定向面一221和定向面二222,两侧所述的定向面设置为具有预设曲率大小侧面,本实施例优选的磁吸定向区22设置为等腰三角形,即可理解为预设的曲率为0,该种结构设计使得自定向面末端延伸至顶端位置形成具有其横向面同等梯度的宽度渐变效果,如图3所示,图示中的磁吸间距一4、磁吸间距二5和磁吸间距三6均垂直于该等腰三角形的中垂线,相互之间等距,且所述的磁吸间距一4、磁吸间距二5和磁吸间距三6 的长度呈线性减小,间距减小即可实现两侧磁性件的磁吸力逐渐增大的作用,同时,由于采用的是三角形结构,磁吸力由定向面间距逐渐减小而使得相互的磁吸力逐渐增大,两侧磁性件可沿着定向面自行实现对接并最终贴合,达到了该种工装的使用效果。具体实施中,该种底板1可平放在水平面上。

[0021]

本实施例优选采用的磁吸定向区22为等腰三角形,进一步的其端部角度设置在10

°-

25

°

,包括有10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、 17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

和25

°

中任意一个角度,该种角度设置可保证在磁吸定向区22的三角形结构两侧间距能够满足磁性件的磁吸要求,需要说明的是,该种工装不限定对接件2的长度和宽度,其原因在于,该种结构可适配具有不同磁吸力大小的磁性件,若磁性件磁吸力较大,可采用尺寸与之适配的大小的对接件2;若磁性件磁吸力较小,可采用中等尺寸并与之适配的对接件2;而角度

的限定进一步提高了磁吸附的效果,该角度范围能有效的实现两侧磁性件在夹合区21的自动吸附效果,角度过大,吸附力较小,效果不佳,而角度过小,吸附力较强,很难实现自动吸附并移动至顶端。

[0022]

所述定向面无缝连接预定位面,如图2所示,所述预定位面与定向面的连接处形成有过渡面7,该过渡面7设置为弧面结构,在磁性件从预定位面过渡至定向面时,具有弧度的过渡面7可有效的减小过渡时产生的磁性件运动不平稳问题,进一步提高了其使用效果。

[0023]

优选的,所述底板1的上表面以及对接件2的侧面均表面光滑设置,光滑设置的表面可进一步提高磁性件在预定位面以及定向面表面位移时的流畅度,提高了工装的使用效果。

[0024]

为了结合该种工装使用,一种磁料对接方法,包括以下步骤:

[0025]

步骤一:将对接件2的两组磁性件分别放置在夹合区两侧,缓慢靠近至预定位面并与其贴合;如图1所示,图示中的底板1具有除安装对接件2的所在端面区域,其余位置包括有位于夹合区21两侧的初始放置区一11和初始放置区二12、位于磁吸定向区22两侧的磁吸导向区一13和磁吸导向区二 14以及位于对接件2端部前方的磁吸对接区15;该步骤中具体的为,将两组待对接的磁性件分别放置在初始放置区一11和初始放置区二12,同时两组磁性件的n极和s极相对,在磁吸力的作用下,两组磁性件分别贴合在预定位面一211和预定位面二212处,完成初始的预定位要求;

[0026]

步骤二:沿预定位面所在平面向前同步推移两组所述的磁性件,在位于定向面与预定位面交接处对齐两组所述的磁性件,对齐后缓慢将磁性件同步位移至定向面;该步骤所述的对齐磁性件既可理解为两组磁性件对接在位于同一水平线上,该水平线垂直于预定位面的端面,在位移至定向面后,磁性件在相互磁吸力的作用下贴合定向面端面,由于本实施例采用的磁吸定向区 22优选为三角形结构,使得贴合后指向磁吸定向区22端部的两侧定向面间距逐渐减小,距离逐渐减小后,磁吸力逐渐增大,在该种逐渐增大的磁吸力作用下便可实现两组磁性件的自动对接;具体的为,两组磁性件分别贴合定向面一221处和定向面二222处,并分别位于磁吸导向区一13和磁吸导向区二 14所在的区域内,为了对接位移过程中的平稳性,可通过采用外部夹持力实施对磁性件的稳固,夹持力包括有机械夹持或手部握持;

[0027]

步骤三:在两组所述的磁性件磁吸力作用下,两组磁性件沿定向面所在端面逐渐靠近并最终驶离对接件2完成吸附对接,并对接成形于磁吸附对接区15,最终完成对接。

[0028]

以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1