一种在螺栓头下套装O型橡胶密封圈的装置的制作方法

一种在螺栓头下套装o型橡胶密封圈的装置

技术领域

1.本实用新型属于机械工程技术领域,涉及一种在螺栓头下套装o型橡胶密封圈的装置,特别适用于在各种螺栓头下套装o型橡胶密封圈。

背景技术:

2.在一些特殊应用场合,如某种发动机皮带轮螺栓,除要求螺栓具有可靠的连接功能外,还要求其具有密封功能,故在螺栓头下设计有半圆形环槽,环槽内装有o型橡胶密封圈,以实现螺栓的可靠密封功能。

3.为保证套装后o型橡胶密封圈不脱落离开螺栓头下的半圆形环槽,设计上o型橡胶密封圈内径要小于螺栓的螺纹滚前坯径,更小于螺纹外径。

4.手工将o型橡胶密封圈从螺栓尾部套装到螺栓头下的过程中,o型橡胶密封圈受螺纹的阻力较大,套装非常困难,费时费力,生产效率很低;用手工套装o型橡胶密封圈还存在套装后o型橡胶密封圈与螺栓头下的半圆形环槽贴合不严密,以及因在套装过程中o型橡胶密封圈在螺纹上发生滚蹭导致螺栓表面涂覆层脱落,脱落的粉末粘在o型橡胶密封圈表面,影响o型橡胶密封圈的密封性能,同时螺栓表面涂覆层脱落对螺栓防腐性能造成影响。

5.现有的一些自动套装o型橡胶密封圈方法不适用于在螺栓上快速套装o型橡胶密封圈。

技术实现要素:

6.本实用新型公开了一种在螺栓头下套装o型橡胶密封圈的装置,以解决现有技术中手工套装o型橡胶密封圈生产效率低、o型橡胶密封圈与螺栓头下的半圆形环槽贴合不严、脱落涂覆层影响o型橡胶密封圈密封性能、螺栓表面涂覆层的脱落影响螺栓防腐性能,现有的一些自动套装o型橡胶密封圈方法不适用于在螺栓上快速套装o型橡胶密封圈等问题。

7.本实用新型包括底座、辅助撑圈机构、撑圈套筒机构、撑圈套筒垂直运动机构、撑圈套筒水平运动机构、螺栓定位机构、螺栓升降机构、控制系统;撑圈套筒机构包括撑圈套筒机构推圈套筒、推圈套筒座、撑圈套筒机构复位弹簧、撑圈套筒;撑圈套筒具有端锥;推圈套筒座固定链接在设备上;撑圈套筒机构推圈套筒与推圈套筒座紧固连接;撑圈套筒与撑圈套筒机构推圈套筒、推圈套筒座滑动连接,撑圈套筒机构复位弹簧作用于撑圈套筒与推圈套筒座之间;辅助撑圈机构包括上滑座、辅助撑圈机构复位弹簧、下滑座、辅助撑圈机构推圈套筒、撑圈导销、座套、气缸;上滑座上部具有胶圈定位槽

ⅶ

;上滑座与下滑座紧固连接;下滑座与座套紧固连接;气缸的缸体与座套紧固连接;座套与底座紧固连接;撑圈导销具有渐增的变径结构;撑圈导销与气缸活塞杆紧固连接、与辅助撑圈机构推圈套筒滑动连接;辅助撑圈机构推圈套筒与上滑座、下滑座滑动连接;辅助撑圈机构复位弹簧作用于上滑座与辅助撑圈机构推圈套筒之间;振盘出口与胶圈定位槽

ⅶ

相对;辅助撑圈机构推圈套筒和撑圈导销初始位置上端面与胶圈定位槽

ⅶ

底面同高,以便o型橡胶密封圈顺利进入胶圈

定位槽

ⅶ

中。

8.上滑座上部胶圈定位槽

ⅶ

呈u形。

9.撑圈导销渐增的变径结构包括第一圆柱段ⅰ、第一圆锥段ⅱ、第二圆柱段ⅲ、第二圆锥段、第三圆柱段

ⅴ

、第三和第四圆柱段间台肩

ⅵ

;撑圈导销第一圆柱段ⅰ直径小于第二圆柱段ⅲ直径,第二圆柱段ⅲ直径小于o型橡胶密封圈j内径;o型橡胶密封圈j中径与撑圈套筒端锥

ⅷ

端面直径近似相等。

10.工作时,撑圈导销第一圆柱段ⅰ首先穿入o型橡胶密封圈孔中;随后o型橡胶密封圈j通过撑圈导销第一圆锥段ⅱ导向,套在撑圈导销第二圆柱段ⅲ上,并定心;当o型橡胶密封圈孔与撑圈导销第二圆锥段ⅳ接触时,o型橡胶密封圈被托起并离开胶圈定位槽

ⅶ

;当撑圈导销第三和第四圆柱段间台肩

ⅵ

与辅助撑圈机构推圈套筒下端面接触时,o型橡胶密封圈与辅助撑圈机构推圈套筒、撑圈导销同步继续升起,辅助撑圈机构复位弹簧同时被压缩;当o型橡胶密封圈同辅助撑圈机构推圈套筒、撑圈导销升至o型橡胶密封圈上端面接触撑圈套筒端锥

ⅷ

端面时,o型橡胶密封圈暂停上升,辅助撑圈机构推圈套筒、撑圈导销继续上升,o型橡胶密封圈被撑圈导销第二圆锥段ⅳ撑大并套入撑圈导销第三圆柱段

ⅴ

,o型橡胶密封圈下端面与辅助撑圈机构推圈套筒上端面接触;o型橡胶密封圈与辅助撑圈机构推圈套筒、撑圈导销继续同步上升,在推圈套筒推动下,已被撑圈导销圆柱段

ⅴ

第一次撑大的o型橡胶密封圈内径已与撑圈套筒端锥

ⅷ

端面直径接近,o型橡胶密封圈沿撑圈套筒端锥

ⅷ

再次被撑大,直至套入胶圈下端面卡槽

ⅸ

中,此时撑取o型橡胶密封圈的过程完成。

11.工作时,通过振盘等方式将o型橡胶密封圈排队;当传感器检测到胶圈定位槽

ⅶ

中o型橡胶密封圈已定位、撑圈套筒机构处于撑取胶圈位置、辅助撑圈机构撑圈套筒上没有o型橡胶密封圈时,控制系统控制气路转换,气缸活塞杆带动撑圈导销升起。

12.当传感器检测到辅助撑圈机构推圈套筒、撑圈导销位于上位,通过控制系统控制控制气路转换,气缸活塞杆带动撑圈导销下行复位,推圈套筒在辅助撑圈机构复位弹簧作用下复位;当传感器检测到辅助撑圈机构推圈套筒和撑圈导销位于下位、撑圈套筒机构撑圈套筒上有o型橡胶密封圈时,控制系统保持检测撑圈套筒上有o型橡胶密封圈的记忆状态,并控制控制气路转换,撑圈套筒水平运动机构的气动驱动器滑块带动撑圈套筒机构右移至套装胶圈位置。

13.将螺栓头部向下置于螺栓升降机构的螺栓放置平台上,并将螺栓杆部推入螺栓定位机构的螺栓定位器中;当传感器检测到螺栓已定位、撑圈套筒机构位于套装胶圈位置时,控制系统控制气路转换,螺栓升降机构的螺栓放置平台升起,螺栓尾部插入撑圈套筒机构撑圈套筒下端一小段,此时撑圈套筒机构撑圈套筒对螺栓定位。

14.当传感器检测到螺栓升降机构的螺栓放置平台位于上位,控制系统控制气路转换,螺栓定位机构的螺栓定位器离开套装胶圈位置。

15.当传感器检测到螺栓定位机构的螺栓定位器离开套装胶圈位置、人手已经离开、控制系统有撑圈套筒机构撑圈套筒上有o型橡胶密封圈的状态记忆,控制系统控制气路转换,撑圈套筒机构向下移动。

16.当螺栓尾端面接触到撑圈套筒机构撑圈套筒孔底部时,撑圈套筒机构撑圈套筒下端接近螺栓头下位置并停止下移,撑圈套筒机构推圈套筒和推圈套筒座部分继续下移,撑圈套筒机构复位弹簧被压缩,撑圈套筒机构推圈套筒将o型橡胶密封圈推离胶圈卡槽

ⅸ

,在

重力作用迅速下落到螺栓头下根部,因o型橡胶密封圈在自由状态时内孔直径小于螺栓头下根部直径即螺纹滚前坯径,o型橡胶密封圈j回弹后内孔与螺栓头下根部半圆形环槽紧密贴合,套圈完成。

17.当传感器检测到撑圈套筒机构位于下位,控制系统释放撑圈套筒上有o型橡胶密封圈的状态记忆,同时控制气路转换,撑圈套筒垂直运动机构的气动驱动器滑块带动撑圈套筒机构返回上位,撑圈套筒机构撑圈套筒在撑圈套筒机构复位弹簧作用下复位。

18.当传感器检测到撑圈套机构返回上位、控制系统无撑圈套筒上有o型橡胶密封圈的记忆时,控制系统控制气路转换,撑圈套筒水平运动机构的气动驱动器滑块带动撑圈套筒机构返回撑取胶圈位置,螺栓升降机构的螺栓放置平台上返回下位。

19.当传感器检测到螺栓套完o型橡胶密封圈的螺栓已取离,控制系统控制气路转换,螺栓定位机构的气动驱动器滑块带动螺栓定位机构的螺栓定位器返回套装胶圈位置。

20.此时机械系统和控制系统均恢复初始状态,进入下一次工作循环。

21.本实用新型的积极效果在于:采用了弹性伸缩套筒撑取和套装方法实现在螺栓上套装o型橡胶密封圈,结构紧凑、生产效率高,加工效率3秒/件,班产量按6小时计算可达7200件,为人工生产效率的6倍以上;o型橡胶密封圈与螺栓头下的半圆形环槽贴合紧密;o型橡胶密封圈表面洁净无螺栓表面涂覆层脱落粉末,螺栓密封性能好;无手工套圈过程中o型橡胶密封圈在螺纹上发生滚蹭导致螺栓表面涂覆层脱落对螺栓防腐性能造成影响问题;该套装o型橡胶密封圈的方法不仅解决了在螺栓上套装o型橡胶密封圈的难题,也适用于在其它如阀芯、密封螺塞等产品上套装o型橡胶密封圈,适用广泛,并可以此套装方法为基础实现全自动套装。

附图说明

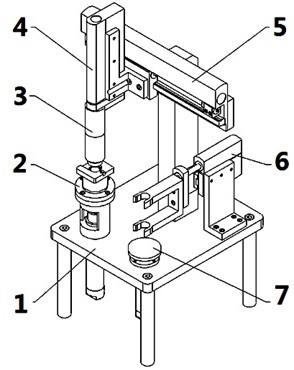

22.图1为本实用新型结构示意图;

23.图2为本实用新型结构剖视图;

24.图3为本实用新型辅助撑圈机构结构剖视图;

25.图4为本实用新型辅助撑圈机构结构俯视图;

26.图5为本实用新型撑圈套筒机构结构剖视图;

27.图6为本实用新型撑圈套筒机构a部放大图;

28.图中:1底座、2辅助撑圈机构、3撑圈套筒机构、4撑圈套筒垂直运动机构、5撑圈套筒水平运动机构、6螺栓定位机构、7螺栓升降机构、j o型橡胶密封圈、2a上滑座、2b复位弹簧、2c下滑座、2d推圈套筒、2e撑圈导销、2f座套、2g气缸、3a推圈套筒、3b推圈套筒座、3c复位弹簧、3d撑圈套筒、ⅰ第一圆柱段、ⅱ第一圆锥段、ⅲ第二圆柱段、ⅳ第二圆锥段、

ⅴ

第三圆柱段、

ⅵ

第三和第四圆柱段间台肩、

ⅶ

胶圈定位槽。

ⅸ

胶圈半圆环形卡槽、

ꢀⅷ

端锥。

具体实施方式

29.以下结合附图详细说明本实用新型的一个实施例。

30.本实用新型实施例如图1、图2、图3、图4、图5、图6所示,包括底座1、辅助撑圈机构2、撑圈套筒机构3、撑圈套筒垂直运动机构4、撑圈套筒水平运动机构5、螺栓定位机构6、螺栓升降机构7、控制系统;撑圈套筒机构3包括推圈套筒3a、推圈套筒座3b、复位弹簧3c、撑圈

套筒3d;撑圈套筒3d具有端锥

ⅷ

;推圈套筒座3b固定链接在设备上;推圈套筒3a与推圈套筒座3b紧固连接;撑圈套筒3d与推圈套筒3a、推圈套筒座3b滑动连接,复位弹簧3c作用于撑圈套筒3d与推圈套筒座3b之间;辅助撑圈机构包括上滑座2a、复位弹簧2b、下滑座2c、推圈套筒2d、撑圈导销2e、座套2f、气缸2g;上滑座2a上部具有u形胶圈定位槽

ⅶ

;上滑座2a与下滑座2c紧固连接;下滑座2c与座套2f紧固连接;气缸2g的缸体与座套2f紧固连接;座套2f与底座1紧固连接;撑圈导销2e与气缸活塞杆紧固连接、与推圈套筒2d滑动连接;推圈套筒2d与上滑座2a、下滑座2c滑动连接;复位弹簧2b作用于上滑座2a与推圈套筒2d之间;振盘出口与胶圈定位槽

ⅶ

相对;推圈套筒2d和撑圈导销2e初始位置上端面与胶圈定位槽

ⅶ

底面同高,以便o型橡胶密封圈顺利进入胶圈定位槽

ⅶ

中。

31.工作时,通过振盘等方式将o型橡胶密封圈j排队;当传感器检测到胶圈定位槽

ⅶ

中o型橡胶密封圈j已定位、撑圈套筒机构2处于撑取胶圈位置、撑圈套筒2d上没有o型橡胶密封圈j时,控制系统控制气路转换,气缸2g活塞杆带动撑圈导销2e升起。

32.撑圈导销2e具有第一圆柱段ⅰ、第一圆锥段ⅱ、第二圆柱段ⅲ、第二圆锥段、第三圆柱段

ⅴ

、第三和第四圆柱段间台肩

ⅵ

;撑圈导销第一圆柱段ⅰ直径远小于o型橡胶密封圈j内径,撑圈导销第二圆柱段ⅲ直径略小于o型橡胶密封圈j内径;撑圈导销第一圆柱段ⅰ直径小于第二圆柱段ⅲ直径,第二圆柱段ⅲ直径小于o型橡胶密封圈j内径;o型橡胶密封圈j中径与撑圈套筒端锥

ⅷ

端面直径近似相等。

33.工作时,撑圈导销第一圆柱段ⅰ首先穿入o型橡胶密封圈j孔中;随后o型橡胶密封圈j通过撑圈导销第一圆锥段ⅱ导向,套在撑圈导销第二圆柱段ⅲ上,并定心;当o型橡胶密封圈j孔与撑圈导销第二圆锥段ⅳ接触时,o型橡胶密封圈被托起并离开胶圈定位槽

ⅶ

;当撑圈导销第三和第四圆柱段间台肩

ⅵ

与推圈套筒2d下端面接触时,o型橡胶密封圈j与推圈套筒2d、撑圈导销2e同步继续升起,复位弹簧2b同时被压缩;当o型橡胶密封圈j同推圈套筒2d、撑圈导销2e升至o型橡胶密封圈j上端面接触撑圈套筒端锥

ⅷ

端面时,o型橡胶密封圈j暂停上升,推圈套筒2d、撑圈导销2e继续上升,o型橡胶密封圈j被撑圈导销第二圆锥段ⅳ撑大并套入撑圈导销第三圆柱段

ⅴ

,o型橡胶密封圈j下端面与推圈套筒2d上端面接触;o型橡胶密封圈j与推圈套筒2d、撑圈导销2e继续同步上升,在推圈套筒4d推动下,已被撑圈导销圆柱段

ⅴ

第一次撑大的o型橡胶密封圈j内径已与撑圈套筒端锥

ⅷ

端面直径接近,o型橡胶密封圈j沿撑圈套筒端锥

ⅷ

再次被撑大,直至套入胶圈下端面卡槽

ⅸ

中,此时撑取o型橡胶密封圈j的过程完成。

34.工作控制过程如下:当传感器检测到推圈套筒2d、撑圈导销2e位于上位,通过控制系统控制控制气路转换,气缸2g活塞杆带动撑圈导销2e下行复位,推圈套筒2d在复位弹簧2b作用下复位;当传感器检测到推圈套筒2d和撑圈导销2e位于下位、撑圈套筒3d上有o型橡胶密封圈j时,控制系统保持检测撑圈套筒上有o型橡胶密封圈的记忆状态,并控制控制气路转换,撑圈套筒水平运动机构5的气动驱动器滑块带动撑圈套筒机构4右移至套装胶圈位置。

35.将螺栓头部向下置于螺栓升降机构的螺栓放置平台上,并将螺栓杆部推入螺栓定位机构的螺栓定位器中;当传感器检测到螺栓已定位、撑圈套筒机构3位于套装胶圈位置时,控制系统控制气路转换,螺栓升降机构7的螺栓放置平台升起,螺栓尾部插入撑圈套筒3d下端一小段,此时撑圈套筒3d对螺栓定位。

36.当传感器检测到螺栓升降机构7的螺栓放置平台位于上位,控制系统控制气路转换,螺栓定位机构6的螺栓定位器离开套装胶圈位置。

37.当传感器检测到螺栓定位机构6的螺栓定位器离开套装胶圈位置、人手已经离开、控制系统有撑圈套筒3d上有o型橡胶密封圈j的状态记忆,控制系统控制气路转换,撑圈套筒机构3向下移动。

38.当螺栓尾端面接触到撑圈套筒3d孔底部时,撑圈套筒3d下端接近螺栓头下位置并停止下移,推圈套筒3a和推圈套筒座3b部分继续下移,复位弹簧3c被压缩,推圈套筒3a将o型橡胶密封圈j推离胶圈卡槽

ⅸ

,在重力作用迅速下落到螺栓头下根部,因o型橡胶密封圈j在自由状态时内孔直径小于螺栓头下根部直径即螺纹滚前坯径,o型橡胶密封圈j回弹后内孔与螺栓头下根部半圆形环槽紧密贴合,套圈完成。

39.当传感器检测到撑圈套筒机构3位于下位,控制系统释放撑圈套筒上有o型橡胶密封圈j的状态记忆,同时控制气路转换,撑圈套筒垂直运动机构4的气动驱动器滑块带动撑圈套筒机构3返回上位,撑圈套筒3d在复位弹簧3c作用下复位。

40.当传感器检测到撑圈套机构3返回上位、控制系统无撑圈套筒上有o型橡胶密封圈j的记忆时,控制系统控制气路转换,撑圈套筒水平运动机构5的气动驱动器滑块带动撑圈套筒机构3返回撑取胶圈位置,螺栓升降机构7的螺栓放置平台上返回下位。

41.当传感器检测到螺栓套完o型橡胶密封圈j的螺栓已取离,控制系统控制气路转换,螺栓定位机构6的气动驱动器滑块带动螺栓定位机构6的螺栓定位器返回套装胶圈位置。

42.此时机械系统和控制系统均恢复初始状态,进入下一次工作循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1