一种用于风电叶片螺柱安装的机器人的制作方法

1.本发明涉及安装装置技术领域,尤其涉及一种用于风电叶片螺柱安装的机器人。

背景技术:

2.风电是可再生能源的重要组成,伴随着社会进步与对于可再生能源需求的日益增长,风电行业得以迅猛发展。虽然我国作为全球风力发电规模最大、增长最快的国家,但是我国在风电叶片的智能制造方面却发展较为缓慢,其中风电叶片的螺柱自动安装工艺尚没有相关自动化设备。现有的人工安装方式存在以下不足:

3.(1)于风电叶片不同类型型号,直径于1

‑

5m之间不等,对于较大的风电叶片,工人作业需要更换所登梯架,同一作业,所需设备种类多、占用空间大。

4.(2)安装螺柱单根质量高,以中小型2800叶片为例,其质量达2.8kg,以人工携带的方式登至架体安装高度,工人携带数量通常为5

‑

6根。

5.(3)所安装螺柱数目多,同(2)以中小型2800风电叶片为例,其螺柱所需安装数目为112根,人工重复性动作高,劳动强度大。

6.(4)尤其针对大型风电叶片,其安装高度与跨度变化大,于安全作业下,梯架上的安装工人需返至底面反复调整梯架左右位置或者更换所需高度的梯架。

7.综上人工螺柱安装具有生产效率低、劳动强度大、动作重复性高等特点。

8.因此,研发一种安装成功率高、适应型号广、降低工人劳动强度的螺柱自动安装装置,用于风电叶片端面螺柱自动安装有着极其重要的现实应用意义。

技术实现要素:

9.有鉴于此,本发明的目的在于解决上述背景技术中存在的不足,为此,本发明提供了一种用于风电叶片螺柱安装的机器人,能够高效的进行多类型风电叶片端面螺柱安装工艺,用于风电叶片智能制造过程。

10.为实现上述目的,本发明提供了如下的技术方案:

11.一种用于风电叶片螺柱安装的机器人,包括全向运动盘、底端设置于所述全向运动盘上的架入保持装置、连接于所述架入保持装置顶端的辅助定位支撑装置和连接于所述辅助定位支撑装置上的链式螺柱安装机构;

12.所述链式螺柱安装机构包括螺柱安装执行机构;

13.所述螺柱安装执行机构包括安装辅助模块、螺柱存储模块和柔性拧入模块;

14.所述安装辅助模块包括安装机构填装板、设置于所述安装机构填装板上端的上盖板和设置于所述上盖板上的拧入气缸;

15.所述拧入气缸的输出端与位于所述安装机构填装板右侧的连接板相连接;

16.所述螺柱存储模块包括通过第一调心轴承转动连接于所述安装机构填装板上的输入阶梯轴和用于驱动所述输入阶梯轴转动的链轮驱动电机;

17.所述输入阶梯轴上方相对设置有从动轴,所述输入阶梯轴和所述从动轴通过相对

设置的单侧带耳链条传动连接,所述单侧带耳链条上承载有用于装填螺柱的单根螺柱存储单元;

18.所述单根螺柱存储单元包括设置于所述单侧带耳链条上的承载板、设置于所述承载板上的窄型立式轴座和固定于所述窄型立式轴座中的存储空心管;

19.所述柔性拧入模块包括一端连接于所述连接板上,另一端滑动连接于所述存储空心管内的拧入空心管和设置于所述拧入空心管内的传动软轴;

20.所述拧入空心管靠近螺柱的一端与第二调心轴承的外环相连接,所述第二调心轴承的内环与扳手开口的一端相连接,所述扳手的另一端与所述传动软轴相连接。

21.优选地,所述全向运动盘上设置有蜗轮蜗杆回转支承和设置于所述蜗轮蜗杆回转支承上的回转转板,所述架入保持装置的底端位于所述回转转板上。

22.优选地,所述架入保持装置包括底层立柱、设置于所述底层立柱上的垂直升降机构上的第一伸缩装置,所述第一伸缩装置包括设置于所述垂直升降机构的升降平台上的第一伸缩外管和滑动连接于所述第一伸缩外管内的第一伸缩内管,所述第一伸缩内管的输出端连接于所述辅助定位支撑装置。

23.优选地,所述第一伸缩外管放置于所述升降平台上,所述第一伸缩外管远离所述辅助定位支撑装置的一端设置有固定铰链。

24.优选地,还包括初始态保持机构,所述初始态保持机构包括由对称反向丝杠驱动的平行连杆机构和设置于所述连杆机构输出端用于保持所述辅助定位支撑装置姿态的夹爪组成。

25.优选地,所述辅助定位支撑装置包括回转装置和第二伸缩装置;

26.所述回转装置包括依次设置的具有槽口的槽块、上安装夹板、传动轴、下安装夹板和第二驱动装置,所述传动轴分别贯穿所述上安装夹板和所述下安装夹板,所述传动轴的一端与所述槽块相连接,另一端与所述第二驱动装置相连接;

27.所述第二伸缩装置固定连接于所述上安装夹板和所述下安装夹板之间,所述第二伸缩装置包括第二伸缩外管和滑动连接于所述第二伸缩外管内的第二伸缩内管。

28.优选地,所述链式螺柱安装机构还包括姿态调节机构,所述姿态调节机构包括与所述槽块的槽口相连接的姿态伸缩外管、滑动连接于所述姿态伸缩外管内的姿态伸缩内管和连接于所述姿态伸缩内管输出端的l型板;

29.所述l型板与所述安装机构填装板滑动连接。

30.优选地,所述l型板与所述姿态伸缩内管输出端之间设置有轴向退回机构。

31.优选地,所述姿态调节机构上设置有角度调节机构,所述角度调节机构包括设置于所述l型板与所述姿态伸缩内管输出端之间的调节铰链和连接于所述调节铰链且设置于所述l型板垂直端外侧的电动缸。

32.优选地,所述拧入气缸上设置有双视觉工业摄像头,所述连接板上设置有红外测距摄像头。

33.本发明相对于现有技术,具有如下的有益效果:

34.1.本发明提供的用于风电叶片螺柱安装的机器人,采用全向运动底盘,使得设备在运输,存放等环节具有极高的灵活性,不用对现有厂房布置产生任何影响。

35.2.本发明提供的用于风电叶片螺柱安装的机器人,可适用于多类型的叶片生产,

满足不同数目,不同双相邻螺栓分布间距,拧入深度,叶片直径等需求。其中面对中大型风扇叶片端面螺柱安装,极大降低了工人劳动强度,工人仅需在安装初始位置时进行单根螺柱填装,在降低劳动强度的同时,对于生产安全问题,解决了螺柱安装工作高空作业带来的风险。

附图说明

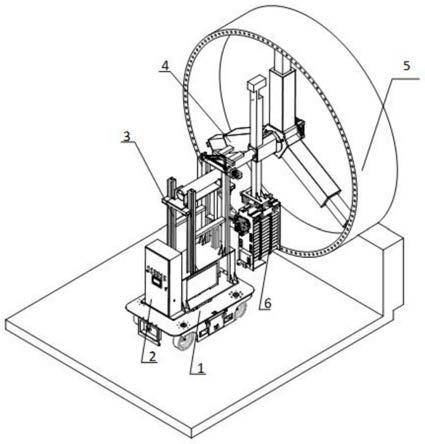

36.图1是本发明的立体图;

37.图2是本发明的全向运动底盘的结构图;

38.图3是本发明的架入保持装置的结构图;

39.图4是本发明的辅助定位支撑装置的结构图;

40.图5是本发明的辅助定位支撑装置的回转装置结构图;

41.图6是本发明的链式螺柱安装机构的立体图;

42.图7是本发明的姿态调节机构的结构图;

43.图8是本发明的链式螺柱安装机构的结构及剖视图;

44.图9为柔性拧入模块的剖视图;

45.图中,1.全向运动盘,11.蜗轮蜗杆回转支承,12.agv舵轮,13.底盘控制器,14.车架承载板,15.回转转板,2.配电中心,3.架入保持装置,31.底层立柱,32.架入保持控制器,33.垂直升降槽轨,34.升降平台,35.固定铰链,36.第一伸缩外管,37.初始态保持机构,371.夹爪,38.第一伸缩内管,39.异形轴承,310.v槽板,311.第一驱动装置,4.辅助定位支撑装置,41.回转装置,411.槽块,412.转台,413.传动轴,414.下安装夹板,415.第二驱动装置,416,上安装夹板,42.第二伸缩装置,421.压力监测模块,422.第二伸缩内管,423.直线滑块,424.直线导轨,425.第二伸缩外管,5.风电叶片,6.链式螺柱安装机构,61.姿态调节机构,611.姿态伸缩外管,612.姿态伸缩内管,613.调节铰链,614.滑轨滑块,615.轴向退回机构,616.l型板,617.电动缸,62.螺柱安装执行机构,621.螺柱,622.上盖板,623.单根螺柱存储单元,624.拧入气缸,625.双视觉工业摄像头,626.红外测距传感器,627.连接板,628.传动软轴电机,629.安装机构填装板,6210.链轮驱动电机,6211.传动软轴,6212.第二调心轴承,6213.拧入空心管,6214.从动轴,6215.第一调心轴承,6216.输入阶梯轴,6217.单侧带耳链条,6218.链轮,6219.扳手,6231.承载板,6232.存储空心管。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.如图1和图8所示,本发明提供了一种用于风电叶片螺柱安装的机器人,包括全向运动盘1、底端设置于所述全向运动盘1上的架入保持装置3、连接于所述架入保持装置3顶端的辅助定位支撑装置4和连接于所述辅助定位支撑装置4上的链式螺柱安装机构6;

50.所述链式螺柱安装机构6包括螺柱安装执行机构62;

51.所述螺柱安装执行机构62包括安装辅助模块、螺柱存储模块和柔性拧入模块;

52.所述安装辅助模块包括安装机构填装板629、设置于所述安装机构填装板629上端的上盖板622和设置于所述上盖板622上的拧入气缸624;

53.所述拧入气缸624的输出端与位于所述安装机构填装板629右侧的连接板627相连接;

54.所述螺柱存储模块包括通过第一调心轴承6215转动连接于所述安装机构填装板629上的输入阶梯轴6216和用于驱动所述输入阶梯轴6216转动的链轮驱动电机6210;

55.所述输入阶梯轴6216上方相对设置有从动轴6214,所述输入阶梯轴6216和所述从动轴6214通过相对设置的单侧带耳链条6217传动连接,所述单侧带耳链条6217上承载有用于装填螺柱的单根螺柱存储单元623;

56.所述单根螺柱存储单元623包括设置于所述单侧带耳链条6217上的承载板6231、设置于所述承载板6231上的窄型立式轴座和固定于所述窄型立式轴座中的存储空心管6232;

57.所述柔性拧入模块包括一端连接于所述连接板627上,另一端滑动连接于所述存储空心管6232内的拧入空心管6213和设置于所述拧入空心管6213内的传动软轴6211;

58.所述拧入空心管6213靠近螺柱621的一端与第二调心轴承6212的外环相连接,所述第二调心轴承6212的内环与扳手6219开口的一端相连接,所述扳手6219的另一端与所述传动软轴6211相连接。

59.本发明的上述结构中,单根螺柱存储单元623则由承载板6231、窄型立式轴座、存储空心管6232组成,存储空心管6232固定于两窄型立式轴座中,窄型轴座则通过螺栓于承载板6231上,由单侧带耳链条6217搭载。其中链轮6218齿数较少,且窄型立式轴座高度较低,使得在运行过程中不对已拧入螺柱产生干涉。

60.柔性拧入模块其设计目的主要是为了解决叶片主体热胀冷缩后,其安装孔与法兰通孔的不对心现象。柔性拧入模块应选择圆头六角扳手,使其在0

‑

2.5mm偏心程度上可以顺利对入安装位置中,圆头六角扳手固连于第二调心轴承6212的内环,二调心轴承6212的外环则与拧入空心管6213固连,拧入空心管6213通过后端板上的直线轴承,保持其与存储空心管6232平行,进一步缩减偏心程度至0

‑

1.5mm,其圆头内六角扳手由置于拧入空心管6213内的传动软轴6211提供动力,由拧入气缸624提供安装动作背压,传动软轴6211可以有效的解决实际拧入过程的偏心震动,以及传动软轴电机628布置更加广泛,扳手长度更改也可以限制扳手的空间角,使其在应对特殊工况时不对机构造成损坏。

61.本发明的上述结构中,连接板627优选为u型板,其与拧入气缸624的输出端和拧入空心管6213固定连接。单侧带耳链条6217可选为两条、三条等,保证相对设置,可以选择其中的任意两条单侧带耳链条6217上对应设置承载板6231和窄型立式轴座用于固定存储空心管6232。扳手6219优选为圆头六角扳手,由传动软轴电机628带动传动软轴6211旋转,进而带动扳手6219旋转完成对螺柱621的安装。

62.如图2所示,在本发明中,所述全向运动盘1上设置有蜗轮蜗杆回转支承11和设置于所述蜗轮蜗杆回转支承11上的回转转板15,所述架入保持装置3的底端位于所述回转转板15上。

63.本发明提供的上述全向运动盘1上还可以设置配电中心2和底盘控制器13,配电中心2为该装置提供电力,底盘控制器13用于对该装置中的伸缩装置和驱动装置(本发明中的驱动电机等)进行控制。四个agv舵轮12分布并固定于车架承载板14四角下侧,底盘控制器13分布于车架之中,其车架承载板14中心上侧螺栓连接蜗轮蜗杆回转支承11与目标转板,作为输出端指引,使螺柱安装机器人可以实现各项平移,转弯与原地旋转等,以便于设备的运输与初级定位。

64.如图3所示,在本发明中,所述架入保持装置3包括底层立柱31、设置于所述底层立柱31上的垂直升降机构上的第一伸缩装置,所述第一伸缩装置包括设置于所述垂直升降机构的升降平台34上的第一伸缩外管36和滑动连接于所述第一伸缩外管36内的第一伸缩内管38,所述第一伸缩内管38的输出端连接于所述辅助定位支撑装置4。

65.架入保持装置3上还设置有架入保持控制器32,用于控制架入保持装置3。垂直升降机构为设置于底层立柱31上的垂直升降槽轨33、与垂直升降槽轨33相配合滑动连接的异形轴承39、升降平台34和用于驱动升降平台34沿垂直升降槽轨33升降的第一驱动装置311,其中,第一驱动装置311应固定靠近工作端面的位置。

66.在本发明中,所述第一伸缩外管36放置于所述升降平台34上,所述第一伸缩外管36远离所述辅助定位支撑装置4的一端设置有固定铰链35,用于限制第一伸缩装置的上下运动的自由度,便于对其进行微调,为适应第一伸缩外管36的自重,在第一伸缩外管36的另一端安装有v槽板310,第一伸缩内管38的前端固定与辅助定位与支撑装置4相进行螺栓连接,使得第一伸缩装置同时具有水平移动与上下微调的双自由度。

67.在本发明中,还包括初始态保持机构37,所述初始态保持机构37包括由对称反向丝杠驱动的平行连杆机构和设置于所述连杆机构输出端用于保持所述辅助定位支撑装置4姿态的夹爪371组成,使得可以限制辅助定位与支撑装置(4)初始运输状态下的旋转自由度。初始运输状态下,为防止辅助定位支撑装置4在运输过程中的晃动,在初始状态下,初始态保持机构37在电机驱动丝杠的作用下,向前运动使夹爪371夹住辅助定位支撑装置4以防止其在运输过程中晃动,在进入工作状态时,初始态保持机构37后退,使夹爪371脱离辅助定位装置4,第一伸缩内管38前进与辅助定位装置4进行连接。

68.在本发明中,所述辅助定位支撑装置4包括回转装置41和第二伸缩装置42;

69.所述回转装置41包括依次设置的具有槽口的槽块411、上安装夹板416、传动轴413、下安装夹板414和第二驱动装置415,所述传动轴413分别贯穿所述上安装夹板416和所述下安装夹板414,所述传动轴413的一端与所述槽块411相连接,另一端与所述第二驱动装置415相连接;

70.所述第二伸缩装置415固定连接于所述上安装夹板416和所述下安装夹板414之间,所述第二伸缩装置415包括第二伸缩外管425和滑动连接于所述第二伸缩外管425内的第二伸缩内管422。

71.本发明的上述结构中,为增大力矩,在上安装夹板416上设置了转台412,第二驱动装置415为涡轮蜗杆减速器与驱动电机,其目的在于,完成旋转自由度的约束,并使其具有一定自锁功能。进一步的,第二驱动装置415通过螺栓固定于下安装夹板414上,其卸载力则通过第二伸缩装置42至风电叶片5上。

72.本发明中,第二伸缩装置42中的第二伸缩内管422通过设置在第二伸缩外管425内的直线导轨424和直线滑块423相配合滑动连接,并且在第二伸缩内管422的输出端安装压力监测模块421,确保其平稳的辅助进行螺柱自动安装工艺。

73.本发明中,第二伸缩装置42其均匀分布于回转装置41的四周。

74.在本发明中,所述链式螺柱安装机构6还包括姿态调节机构61,所述姿态调节机构61包括与所述槽块411的槽口相连接的姿态伸缩外管611、滑动连接于所述姿态伸缩外管611内的姿态伸缩内管612和连接于所述姿态伸缩内管612输出端的l型板616;

75.所述l型板616与所述安装机构填装板629滑动连接。

76.本发明的上述结构中,姿态伸缩外管611设置于槽块411的槽口内,并与第一伸缩内管38的输出端螺栓连接。

77.本发明的上述结构中,安装机构填装板629可以通过设置的l型板616的水平端和垂直端上的导轨滑块614滑动连接,导轨滑块614通过螺栓固定至l型板616上。

78.在本发明中,所述l型板616与所述姿态伸缩内管612输出端之间设置有轴向退回机构615,轴向退回机构615可以选择为电机驱动丝杠进行轴向退回,轴向退回机构615可选为通过螺栓固定安装于l型板616底端。

79.在本发明中,所述姿态调节机构61上设置有角度调节机构,所述角度调节机构包括设置于所述l型板616与所述姿态伸缩内管612输出端之间的调节铰链613和连接于所述调节铰链613且设置于所述l型板616垂直端外侧的电动缸617。

80.本发明的上述结构中,在l型板616与姿态伸缩内管612输出端之间可以设置有铰链安装板,姿态伸缩内管612的输出端螺栓连接于该铰链安装板上,可以保证伸缩调控时更加顺滑。

81.在本发明中,所述拧入气缸624上设置有双视觉工业摄像头625,其用于微调由于实际圆度,公差等带来的非规范分布,所述连接板627上设置有红外测距摄像头626,用于检测安装法兰端面与连接板627的距离,满足安装条件后随即通过电磁换向阀使拧入气缸624后撤,脱离工作状态。

82.在本发明中,第一伸缩装置、第二伸缩装置42和姿态调节机构61的伸缩外管和伸缩内管的侧壁上,可设置尼龙块和牛眼轴承,在保证其顺利完成伸缩动作的同时,增加装置的使用寿命。

83.本发明的工作原理如下:

84.初始状态下,初始态保持机构37前进,利用夹爪371将辅助定位装置上的姿态伸缩外管611夹住,防止其在移动过程中的晃动。

85.在工作的初始状态下,拧入气缸624的输出端处于伸出状态,在存储空心管6232运

行至与拧入空心管6213相对应时,拧入气缸624收回,螺杆621被推送至风电叶片5相对应处。

86.本发明的工作原理如下:

87.本发明初始状态下,第一驱动装置311置于低位,第一伸缩内管38缩于第一伸缩外管36中初始位,第二伸缩装置42均缩至初始位,姿态伸缩内管612缩于姿态伸缩外管611中初始位。

88.且使螺柱安装执行机构62垂于正下方,初始态保持机构37前进,利用夹爪371将辅助定位装置4上的姿态伸缩外管611夹住,防止其在移动过程中的晃动。

89.至此螺柱安装机器人处于最小形态,有效的减小设备运输过程中空间占用过大等问题。

90.待螺柱安装机器人随全向运动底盘1移动至工作位置,利用蜗轮蜗杆回转支承11使机器人螺柱安装执行机构62平行于被安装法兰,第一驱动装置311抬升回转装置41的中心至风电叶片5中心高度,随后初始态保持机构37后撤,第一伸缩内管38伸出,使螺柱安装执行机构62靠近被安装法兰平面,第二伸缩装置42伸展至工作位,进行工作定位,姿态伸缩内管612带动螺柱安装执行机构62运行至工作节圆位。且上述过程均可通过已知叶片型号参数输入自动实现或人工控制器进行调整。

91.接下来通过安装机构填装板629将被安装螺柱621填装至单根螺柱存储单元623,于链轮驱动电机6210带动下,重复上述步骤将单次设备携带螺柱填装完。

92.随后第二驱动装置415带动链式螺柱安装机构6至螺柱安装工作位。

93.于安装过程中,通过双视觉工业摄像头625的视觉定位系统带动姿态调节机构61进行径向与角度的微调,以满足实际工况加工公差导致的非均布分布问题,安装工位对准被安装孔后。拧入气缸624的输出端由伸出状态收回,同时软轴传动电机628启动使扳手6219旋转,并由连接板627上的测距传感器监测拧入深度,待单根螺柱621安装完成,拧入气缸624伸出,同步轴向退回机构615使安装执行机构后退,以避让已安装螺柱的外伸部分,于链轮6218带动下,单根螺柱存储单元623依次进入工作位。此后第二驱动装置415带动链式螺柱安装机构6移动至下一工作位置,轴向退回机构615收回,使安装执行机构复位。

94.重复上一段单根螺柱安装步骤,完成单次安装工作。

95.至单次所填装螺柱全部安装完成,同步轴向退回机构615使安装执行机构后退,以避让已安装螺柱的外伸部分。第二驱动装置415带动链式螺柱安装机构6运动至螺柱填装初始位置进行填装作业。

96.随后重复上四段安装步骤,完成全部安装作业。螺柱安装机器人复位至初始状态,离开工作区域。

97.以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1