用于智能制造的盒体取放机械手及工艺

1.本发明涉及用于智能制造的盒体取放机械手及工艺。

背景技术:

2.能模仿人手和手臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。机械手是最早出现的工业机器人,也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

3.在一些制造厂,需要将装好盒的成品或者半成品放到货架上,来节省占地面积,一般都是通过叉车将货物插到货架高处,但叉车不能调节两个叉之间的距离,不能对小的盒体进行叉放,且需要在盒体底下放一个卡板,使用不方便,卡板也占空间,或者人为的一个一个摆放货架上,劳动强度大,又浪费时间。

4.cn202010644233.0一种用于智能制造的盒体取放机械手、cn201811007962.4一种用于智能制造的盒体取放机械手结构简单,集成化程度低,占地面积不合理,无法实现联动控制,需要大量的传感器等反馈机构,造价高,已损坏,耗电高。

技术实现要素:

5.本发明所要解决的技术问题总的来说是提供一种用于智能制造的盒体取放机械手及工艺。

6.为解决上述问题,本发明所采取的技术方案是:

7.一种用于智能制造的盒体取放机械手,包括物料上料机械手组;

8.物料上料机械手组包括用于下落物料件的下料导向漏斗;在下料导向漏斗下方设置有中部通过水平转轴铰接俯仰摆动的下料摆动中间盒体,其右端开口具有下料前端上开口锥嘴,其左端为下料摆动中间盒体的底部;

9.在下料摆动中间盒体尾部具有可调节配重及下料尾部牵拉圈;

10.在下料导向漏斗下落通道具有下料卡位槽口,在下料卡位槽口一侧设置有带有下料复位弹簧的下料插舌导向套;在下料插舌导向套中设置有与下料复位弹簧连接的下料往复插舌,下料往复插舌用于沿着下料插舌导向套移动并插拔于下料卡位槽口中;在下料尾部牵拉圈与下料插舌导向套末端之间分别有若干下料导向定滑轮,在下料往复插舌末端连接有通过下料导向定滑轮连接在下料尾部牵拉圈上的下料牵拉绳带;

11.在下料摆动中间盒体右端的下俯工位处下方设置扣盖工位;

12.空载时,下料摆动中间盒体右端上仰,通过下料牵拉绳带牵拉下料往复插舌,使下料往复插舌克服下料复位弹簧的弹簧力离开下料卡位槽口;下料前端上开口锥嘴承接下料导向漏斗下落的物料件;

13.满载时,下料摆动中间盒体右端下俯,下料牵拉绳带松弛,下料往复插舌在下料复位弹簧的弹簧力驱动下进入到下料卡位槽口中,下料前端上开口锥嘴将物料件下落到位于

扣盖工位的盒体件中。

14.作为上述技术方案的进一步改进:

15.在扣盖工位处设置有盒体承接机械手组,其包括具有侧开口的承接u型托的承接机械臂;

16.盒体件通过侧开口进出于承接u型托,以进行工序衔接。

17.一种用于智能制造的盒体取放机械手,包括错位机械手组,错位机械手组包括纵向设置的错位执行导向槽轨道;在错位执行导向槽轨道槽底分布有依次连接的错位左弯槽道的错位右弯槽道形成之字形槽道;在之字形槽道两端设置有错位终点缓冲槽道,在错位执行导向槽轨道中纵向移动有错位直线滑块,在错位直线滑块上设置有横向导向槽,在横向导向槽中设置有在之字形槽道中移动的错位导向滑杆;

18.在错位导向滑杆上端设置有错位左右移动座,在错位左右移动座左右两端分别设置有错位左侧弹簧杆与错位右侧弹簧杆;

19.在错位直线滑块上设置有错位第一牵动臂;

20.在错位直线滑块纵向移动铰接有错位摆动驱动连杆;

21.错位摆动驱动连杆纵向驱动错位直线滑块,带动错位导向滑杆在横向导向槽及之字形槽道中移动,使得错位左右移动座之字形移动;

22.在之字形槽道的左拐点处设置有扣盖工位,在之字形槽道的右拐点处设置有上盖工位;

23.扣盖工位与上盖工位横向交错设置。

24.作为上述技术方案的进一步改进:

25.错位摆动驱动连杆连接有循环机械手组的循环曲轴连杆部;

26.循环机械手组包括与动力源连接的循环驱动扇形齿轮轴;

27.循环驱动扇形齿轮轴的扇形齿轮与循环曲轴连杆部的旋转齿轮轴啮合;

28.当在扣盖工位和在上盖工位处,扇形齿轮的缺口转过旋转齿轮轴时,使得错位直线滑块停留。

29.在错位直线滑块上设置有扣盖机械手组的扣盖底座;在扣盖底座上设置有扣盖换向阀,在扣盖换向阀左右两端分别设置有与错位左侧弹簧杆连接的扣盖左阀柄及与错位右侧弹簧杆连接的扣盖右阀柄;错位左右移动座位于扣盖左阀柄及扣盖右阀柄之间;

30.在错位直线滑块上分别铰接有扣盖摆动杆i的根部及扣盖摆动杆ii的根部;

31.扣盖摆动杆i的根部位于扣盖摆动杆ii的根部的左侧,

32.扣盖摆动杆i和/或扣盖摆动杆ii通过扣盖驱动马达驱动摆动;

33.扣盖摆动杆i的端部铰接有扣盖联动杆iii的上顶部;

34.扣盖摆动杆ii的端部铰接有扣盖联动杆iii的中部;

35.在扣盖联动杆iii下端部设置有扣盖中转爪;

36.当在上盖工位,在扣盖中转爪右端铰接有扣盖单向铰接拨板,在扣盖中转爪右端设置有位于扣盖单向铰接拨板右侧的扣盖限位块;

37.在上盖工位,错位左右移动座向右移动,扣盖换向阀换向,扣盖驱动马达驱动扣盖摆动杆i与扣盖摆动杆ii通过摆动,使得扣盖中转爪朝上抓取或吸取盖体件的外端面;

38.在扣盖工位,错位左右移动座向左移动,扣盖中转爪朝下松开或释放盖体件,并将

盖体件扣在盒体件上。

39.在上盖工位处一侧设置有上盖机械手组;上盖机械手组包括与错位第一牵动臂连接且纵向设置的上盖驱动齿条;上盖驱动齿条通过上盖变向调速齿轮组传动连接有横向移动的上盖齿条l型推送叉手的右尾端处的齿条,上盖齿条l型推送叉手行走在出盖工位及上盖工位之间,上盖工位位于出盖工位的左侧;在出盖工位上方设置有下端开口的上盖导向下落通道,以层叠有盖体件;

40.错位第一牵动臂通过上盖驱动齿条、上盖变向调速齿轮组带动上盖齿条l型推送叉手左右移动,使在出盖工位承载上盖导向下落通道下落的盖体件横向送到上盖工位,在输送过程中,将扣盖单向铰接拨板向前摆动后复位,上盖齿条l型推送叉手遮挡后续的盖体件从上盖导向下落通道下落;

41.扣盖中转爪下摆动时,利用扣盖限位块将盖体件从上盖齿条l型推送叉手上送出。

42.一种用于智能制造的盒体取放机械手,包括

43.循环机械手组,以实现间歇性循环提供驱动力;

44.错位机械手组,与循环机械手组传动连接,呈之字形进行往复行走,在错位机械手组一侧交错有上盖工位与扣盖工位,在上盖工位与扣盖工位,错位机械手组间歇性停留;

45.扣盖机械手组,在错位机械手组上,其将盖体件从上盖工位送到扣盖工位,以扣在盒体件上;

46.上盖机械手组,将盖体件下落到出盖工位并横向送到上盖工位,上盖机械手组与错位机械手组传送连接;

47.物料上料机械手组,设置在扣盖工位上方,以将物料件放置到盒体件中;

48.盒体承接机械手组,用于将盒体件送至和送出扣盖工位,完成送入物料件与扣盖体件的动作。

49.一种用于智能制造的盒体取放工艺,该工艺执行以下步骤;

50.s1,承接机械臂通过承接u型托将盒体件送至扣盖工位;

51.s2,首先,在下料摆动中间盒体满载时,其右端下俯,下料牵拉绳带松弛,下料往复插舌在下料复位弹簧的弹簧力驱动下进入到下料卡位槽口中,下料前端上开口锥嘴将物料件下落到位于扣盖工位的盒体件中,循环驱动扇形齿轮轴的扇形齿轮与循环曲轴连杆部的旋转齿轮轴啮合,错位导向滑杆在错位右弯槽道中,错位左右移动座外拉错位左侧弹簧杆同时挤压错位右侧弹簧杆,通过扣盖左阀柄及扣盖右阀柄带动扣盖换向阀换向,扣盖驱动马达驱动扣盖摆动杆i与扣盖摆动杆ii摆动;然后,通过上盖驱动齿条、上盖变向调速齿轮组带动上盖齿条l型推送叉手使在出盖工位承载的上盖导向下落通道下落的盖体件横向送到上盖工位,在输送过程中,将扣盖单向铰接拨板向前摆动后复位,上盖齿条l型推送叉手遮挡后续的盖体件从上盖导向下落通道下落扣盖中转爪朝上抓取或吸取盖体件的外端面;

52.s3,首先,下料摆动中间盒体空载时,其右端上仰,通过下料牵拉绳带牵拉下料往复插舌,使下料往复插舌克服下料复位弹簧的弹簧力离开下料卡位槽口,下料前端上开口锥嘴承接下料导向漏斗下落的物料件,循环驱动扇形齿轮轴的扇形齿轮与循环曲轴连杆部的旋转齿轮轴啮合,错位导向滑杆在错位左弯槽道中,错位左右移动座挤压错位左侧弹簧杆同时外拉错位右侧弹簧杆,通过扣盖左阀柄及扣盖右阀柄带动扣盖换向阀换向,扣盖驱动马达驱动扣盖摆动杆i与扣盖摆动杆ii摆动,同时,通过上盖驱动齿条、上盖变向调速齿

轮组带动上盖齿条l型推送叉手到达出盖工位,承载上盖导向下落通道下落的下一个盖体件;然后,扣盖中转爪下摆动时,利用扣盖限位块将盖体件从上盖齿条l型推送叉手上送出,扣盖中转爪将盖体件扣在盒体件上;

53.s4,承接机械臂通过承接u型托将盒体件离开扣盖工位并送至下一个工序。

54.本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

附图说明

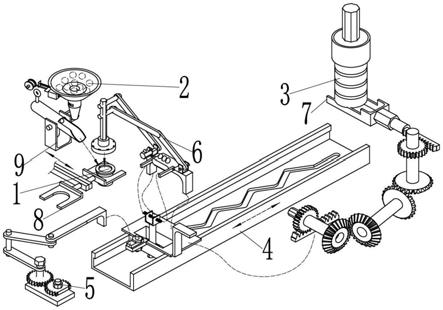

55.图1是本发明的使用结构示意图。

56.图2是本发明的错位机械手组结构示意图。

57.图3是本发明的物料上料机械手组结构示意图。

58.图4是本发明的上盖机械手组结构示意图。

59.其中:1、盒体件;2、物料件;3、盖体件;4、错位机械手组;5、循环机械手组;6、扣盖机械手组;7、上盖机械手组;8、盒体承接机械手组;9、物料上料机械手组;10、错位执行导向槽轨道;11、错位终点缓冲槽道;12、错位左弯槽道;13、错位右弯槽道;14、错位直线滑块;15、错位导向滑杆;16、错位左右移动座;17、错位左侧弹簧杆;18、错位右侧弹簧杆;19、错位第一牵动臂;20、错位摆动驱动连杆;21、循环驱动扇形齿轮轴;22、循环曲轴连杆部;23、下料导向漏斗;24、下料卡位槽口;25、下料摆动中间盒体;26、下料前端上开口锥嘴;27、下料尾部牵拉圈;28、下料导向定滑轮;29、下料牵拉绳带;30、下料插舌导向套;31、下料往复插舌;32、下料复位弹簧;33、承接机械臂;34、承接u型托;35、扣盖底座;36、扣盖换向阀;37、扣盖左阀柄;38、扣盖右阀柄;39、扣盖驱动马达;40、扣盖摆动杆i;41、扣盖摆动杆ii;42、扣盖联动杆iii;43、扣盖中转爪;44、扣盖单向铰接拨板;45、扣盖限位块;46、上盖驱动齿条;47、上盖变向调速齿轮组;48、上盖齿条l型推送叉手;49、上盖导向下落通道。

具体实施方式

60.如图1

‑

4所示,本实施例的用于智能制造的盒体取放机械手,包括物料上料机械手组9;

61.物料上料机械手组9包括用于下落物料件2的下料导向漏斗23;在下料导向漏斗23下方设置有中部通过水平转轴铰接俯仰摆动的下料摆动中间盒体25,其右端开口具有下料前端上开口锥嘴26,其左端为下料摆动中间盒体25的底部;

62.在下料摆动中间盒体25尾部具有可调节配重及下料尾部牵拉圈27;

63.在下料导向漏斗23下落通道具有下料卡位槽口24,在下料卡位槽口24一侧设置有带有下料复位弹簧32的下料插舌导向套30;在下料插舌导向套30中设置有与下料复位弹簧32连接的下料往复插舌31,下料往复插舌31用于沿着下料插舌导向套30移动并插拔于下料卡位槽口24中;在下料尾部牵拉圈27与下料插舌导向套30末端之间分别有若干下料导向定滑轮28,在下料往复插舌31末端连接有通过下料导向定滑轮28连接在下料尾部牵拉圈27上的下料牵拉绳带29;

64.在下料摆动中间盒体25右端的下俯工位处下方设置扣盖工位;

65.空载时,下料摆动中间盒体25右端上仰,通过下料牵拉绳带29牵拉下料往复插舌

31,使下料往复插舌31克服下料复位弹簧32的弹簧力离开下料卡位槽口24;下料前端上开口锥嘴26承接下料导向漏斗23下落的物料件2;

66.满载时,下料摆动中间盒体25右端下俯,下料牵拉绳带29松弛,下料往复插舌31在下料复位弹簧32的弹簧力驱动下进入到下料卡位槽口24中,下料前端上开口锥嘴26将物料件2下落到位于扣盖工位的盒体件1中。

67.在扣盖工位处设置有盒体承接机械手组8,其包括具有侧开口的承接u型托34的承接机械臂33;

68.盒体件1通过侧开口进出于承接u型托34,以进行工序衔接。

69.本实施例的用于智能制造的盒体取放机械手,包括错位机械手组4,错位机械手组4包括纵向设置的错位执行导向槽轨道10;在错位执行导向槽轨道10槽底分布有依次连接的错位左弯槽道12的错位右弯槽道13形成之字形槽道;在之字形槽道两端设置有错位终点缓冲槽道11,在错位执行导向槽轨道10中纵向移动有错位直线滑块14,在错位直线滑块14上设置有横向导向槽,在横向导向槽中设置有在之字形槽道中移动的错位导向滑杆15;

70.在错位导向滑杆15上端设置有错位左右移动座16,在错位左右移动座16左右两端分别设置有错位左侧弹簧杆17与错位右侧弹簧杆18;

71.在错位直线滑块14上设置有错位第一牵动臂19;

72.在错位直线滑块14纵向移动铰接有错位摆动驱动连杆20;

73.错位摆动驱动连杆20纵向驱动错位直线滑块14,带动错位导向滑杆15在横向导向槽及之字形槽道中移动,使得错位左右移动座16之字形移动;

74.在之字形槽道的左拐点处设置有扣盖工位,在之字形槽道的右拐点处设置有上盖工位;

75.扣盖工位与上盖工位横向交错设置。

76.错位摆动驱动连杆20连接有循环机械手组5的循环曲轴连杆部22;

77.循环机械手组5包括与动力源连接的循环驱动扇形齿轮轴21;

78.循环驱动扇形齿轮轴21的扇形齿轮与循环曲轴连杆部22的旋转齿轮轴啮合;

79.当在扣盖工位和在上盖工位处,扇形齿轮的缺口转过旋转齿轮轴时,使得错位直线滑块14停留。

80.在错位直线滑块14上设置有扣盖机械手组6的扣盖底座35;在扣盖底座35上设置有扣盖换向阀36,在扣盖换向阀36左右两端分别设置有与错位左侧弹簧杆17连接的扣盖左阀柄37及与错位右侧弹簧杆18连接的扣盖右阀柄38;错位左右移动座16位于扣盖左阀柄37及扣盖右阀柄38之间;

81.在错位直线滑块14上分别铰接有扣盖摆动杆i40的根部及扣盖摆动杆ii41的根部;

82.扣盖摆动杆i40的根部位于扣盖摆动杆ii41的根部的左侧,

83.扣盖摆动杆i40和/或扣盖摆动杆ii41通过扣盖驱动马达39驱动摆动;

84.扣盖摆动杆i40的端部铰接有扣盖联动杆iii42的上顶部;

85.扣盖摆动杆ii41的端部铰接有扣盖联动杆iii42的中部;

86.在扣盖联动杆iii42下端部设置有扣盖中转爪43;

87.当在上盖工位,在扣盖中转爪43右端铰接有扣盖单向铰接拨板44,在扣盖中转爪

43右端设置有位于扣盖单向铰接拨板44右侧的扣盖限位块45;

88.在上盖工位,错位左右移动座16向右移动,扣盖换向阀36换向,扣盖驱动马达39驱动扣盖摆动杆i40与扣盖摆动杆ii41通过摆动,使得扣盖中转爪43朝上抓取或吸取盖体件3的外端面;

89.在扣盖工位,错位左右移动座16向左移动,扣盖中转爪43朝下松开或释放盖体件3,并将盖体件3扣在盒体件1上。

90.在上盖工位处一侧设置有上盖机械手组7;上盖机械手组7包括与错位第一牵动臂19连接且纵向设置的上盖驱动齿条46;上盖驱动齿条46通过上盖变向调速齿轮组47传动连接有横向移动的上盖齿条l型推送叉手48的右尾端处的齿条,上盖齿条l型推送叉手48行走在出盖工位及上盖工位之间,上盖工位位于出盖工位的左侧;在出盖工位上方设置有下端开口的上盖导向下落通道49,以层叠有盖体件3;

91.错位第一牵动臂19通过上盖驱动齿条46、上盖变向调速齿轮组47带动上盖齿条l型推送叉手48左右移动,使在出盖工位承载上盖导向下落通道49下落的盖体件3横向送到上盖工位,在输送过程中,将扣盖单向铰接拨板44向前摆动后复位,上盖齿条l型推送叉手48遮挡后续的盖体件3从上盖导向下落通道49下落;

92.扣盖中转爪43下摆动时,利用扣盖限位块45将盖体件3从上盖齿条l型推送叉手48上送出。

93.本实施例的用于智能制造的盒体取放机械手,包括

94.循环机械手组5,以实现间歇性循环提供驱动力;

95.错位机械手组4,与循环机械手组5传动连接,呈之字形进行往复行走,在错位机械手组4一侧交错有上盖工位与扣盖工位,在上盖工位与扣盖工位,错位机械手组4间歇性停留;

96.扣盖机械手组6,在错位机械手组4上,其将盖体件3从上盖工位送到扣盖工位,以扣在盒体件1上;

97.上盖机械手组7,将盖体件3下落到出盖工位并横向送到上盖工位,上盖机械手组7与错位机械手组4传送连接;

98.物料上料机械手组9,设置在扣盖工位上方,以将物料件2放置到盒体件1中;

99.盒体承接机械手组8,用于将盒体件1送至和送出扣盖工位,完成送入物料件2与扣盖体件3的动作。

100.本实施例的用于智能制造的盒体取放工艺,该工艺执行以下步骤;

101.s1,承接机械臂33通过承接u型托34将盒体件1送至扣盖工位;

102.s2,首先,在下料摆动中间盒体25满载时,其右端下俯,下料牵拉绳带29松弛,下料往复插舌31在下料复位弹簧32的弹簧力驱动下进入到下料卡位槽口24中,下料前端上开口锥嘴26将物料件2下落到位于扣盖工位的盒体件1中,循环驱动扇形齿轮轴21的扇形齿轮与循环曲轴连杆部22的旋转齿轮轴啮合,错位导向滑杆15在错位右弯槽道13中,错位左右移动座16外拉错位左侧弹簧杆17同时挤压错位右侧弹簧杆18,通过扣盖左阀柄37及扣盖右阀柄38带动扣盖换向阀36换向,扣盖驱动马达39驱动扣盖摆动杆i40与扣盖摆动杆ii41摆动;然后,通过上盖驱动齿条46、上盖变向调速齿轮组47带动上盖齿条l型推送叉手48使在出盖工位承载的上盖导向下落通道49下落的盖体件3横向送到上盖工位,在输送过程中,将扣盖

单向铰接拨板44向前摆动后复位,上盖齿条l型推送叉手48遮挡后续的盖体件3从上盖导向下落通道49下落扣盖中转爪43朝上抓取或吸取盖体件3的外端面;

103.s3,首先,下料摆动中间盒体25空载时,其右端上仰,通过下料牵拉绳带29牵拉下料往复插舌31,使下料往复插舌31克服下料复位弹簧32的弹簧力离开下料卡位槽口24,下料前端上开口锥嘴26承接下料导向漏斗23下落的物料件2,循环驱动扇形齿轮轴21的扇形齿轮与循环曲轴连杆部22的旋转齿轮轴啮合,错位导向滑杆15在错位左弯槽道12中,错位左右移动座16挤压错位左侧弹簧杆17同时外拉错位右侧弹簧杆18,通过扣盖左阀柄37及扣盖右阀柄38带动扣盖换向阀36换向,扣盖驱动马达39驱动扣盖摆动杆i40与扣盖摆动杆ii41摆动,同时,通过上盖驱动齿条46、上盖变向调速齿轮组47带动上盖齿条l型推送叉手48到达出盖工位,承载上盖导向下落通道49下落的下一个盖体件3;然后,扣盖中转爪43下摆动时,利用扣盖限位块45将盖体件3从上盖齿条l型推送叉手48上送出,扣盖中转爪43将盖体件3扣在盒体件1上;

104.s4,承接机械臂33通过承接u型托34将盒体件1离开扣盖工位并送至下一个工序。

105.本发明实现了盒体件1的自动填装物料件2,加盖体件3,集成化程度高,结构联动,省去了大量的伺服反馈部件,简化控制系统,通过机械操控,结实耐用,动力源简化。

106.错位机械手组4实现了工位的交错,从而合理利用横向空间,可以实现多个机械手同时动作,提高效率,循环机械手组5避免方向运动,实现连续单向动作,结实耐用,通过伞齿轮实现了间歇性驱动,从而给上盖扣盖预留时间,抵消运动误差,扣盖机械手组6摆动运动,从而合理利用空间,利用之字形通道,从而实现水平错位,使得空间紧凑,上盖机械手组7实现下落,盒体承接机械手组8实现上下工序的衔接,物料上料机械手组9实现间歇的物料的送入,送入的同时实现通道的闭合设计巧妙,从而方便各个动作之间的匹配。通过扣盖单向铰接拨板44,扣盖限位块45实现单向取料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1