一种应用于管道电场指纹法腐蚀检测技术的螺柱焊工装的制作方法

1.本发明涉及焊接技术领域,尤其涉及一种应用于管道电场指纹法腐蚀检测技术的螺柱焊工装。

背景技术:

2.目前针对管道基于电场指纹法的监测装置探针的安装,采用的螺柱焊技术主要是通过在管道工件画出电极阵列网点图,然后由技工手持螺柱焊枪在网点上焊接螺柱电极的方式,这种通过手持焊枪焊接电极阵列的方式存在很多缺点,如焊接点不精确,无法保证螺柱电极准确焊在所画网点处;焊接时焊枪高度、压力不能保持一致,致使每个螺柱电极焊接的深度、焊点烧灼面积不同,导致焊接后的螺柱不一致;探针安装的不规范影响检测数据的准确性,从而影响监测装置的整体性能;焊接过程费时费力,效率低下。

3.因此如何解决上述技术问题就成为本发明面临的课题。

技术实现要素:

4.为了解决现有技术的不足,本发明提供了一种可以保证螺柱焊接精准、一致,美观的螺柱焊工装。

5.本发明解决其技术问题所采用的技术方案是:本发明提供了一种应用于管道电场指纹法腐蚀检测技术的螺柱焊工装,包括两个相对应设置同时套设于管道外侧的套环,每个所述套环外壁固定连接有与所述管道配合的若干夹持件;两个所述套环之间设置有滑动块,所述滑动块上设置螺柱焊枪工位;所述滑动块连接有平移机构;所述平移机构连接有转动机构。

6.每个所述套环均为中空结构;所述转动机构包括分别设置于两个所述套环内的转环,两个所述转环分别与对应的所述套环转动配合,两个所述转环与对应的所述套环的中心转轴同轴;所述夹持件包括均匀排列于所述套环外底面的若干固定块,每个所述固定块均设置有通孔,所述通孔的中心轴线与所述管道的中心轴线相互垂直,所述通孔内设置有第一内螺纹,经过每个所述通孔均穿设有伸缩杆,每根所述伸缩杆均设置有与所述第一内螺纹配合的外螺纹;每根所述伸缩杆位于对应所述套环内侧一端固定连接有固定片,所述固定片与所述管道外壁配合。

7.所述平移机构包括相对应设置于两个所述转环上的固定架,两个所述固定架之间分别固定连接有螺杆和轨道;所述螺杆与所述轨道相互平行;所述螺杆穿设过所述滑动块上开设的滑动孔,所述滑动孔内设置有第二内螺纹,所述第二内螺纹与所述螺杆螺纹配合;

所述滑动块靠近所述轨道的一侧固定连接有滑动板,所述滑动板底部位于所述导轨内并与所述导轨滑动配合;所述焊枪工位为设置于所述轨道与所述滑动块之间所述滑动板上的定位孔。

8.每个所述转环内部匀排列有若干个胶轮,所述胶轮外侧连接有胶轮轴,所述胶轮轴与所述胶轮的中心转轴同轴,所述胶轮轴的外侧通过所述转环上的开槽转动连接于所述套环的外壁上,所述胶轮与所述转环内壁上下两侧贴合;每个所述胶轮的中心转轴均与所述转环的中心转轴相互平行;每个所述套环的外壁均开设有一个开口,每个所述开口外侧均设置有一个辊轮,每个所述辊轮均与其相对应的所述转环外壁滚动配合。

9.每个所述辊轮的中心转轴均与一个旋转伺服电机的输出轴固定连接;每个所述旋转伺服电机均通过电机架固定连接于相对应的所述套环;所述螺杆的其中一端通过联轴器与平移伺服电机的输出轴固定连接。

10.其中一个所述固定架远离所述螺杆的一侧设置有刻度指针,贴近所述刻度指针的所述套环外壁上设置有与所述刻度指针配合的刻度盘。

11.其中一个所述固定架上设置有激光发生器,所述激光发生器的激光发射方向朝向另一个所述固定架;远离所述激光发生器的所述固定架上设置有激光校准片,当激光落在所述校准片上,所述轨道与所述管道的中心轴线平行。

12.所述定位孔的中心轴线与所述管道的中心轴线相互垂直。

13.本发明实际使用时:首先将两个套环安装于管道上,根据伸缩杆的螺距进行调整,使每根伸缩杆的伸缩长度保持一致以保证两个套环与管道的中心轴线重合,同时配合激光发生器使其发射出的激光正好落在校准片上时保证轨道与管道的中心轴线平行,固定好套环,然后通过驱动旋转伺服电机转动带动辊轮转动,辊轮通过与胶轮的滚动配合带动转环转动,转环带动固定架转动,同时滑动块也随之在管道外侧进行任一角度转动,转动角度可以通过刻度指针与粘贴于套环上的刻度盘进行配合显示,通过控制平移伺服电机的转向带动滑动块按管道轴向移动,通过平移机构与转动机构的配合将定位孔精准定位于工作面的任一点需安装探针部位后,就可以将焊枪头通过定位孔开始焊接工作。

14.本发明的有益效果为:1、针对管道螺柱焊接时避免由于人工手动焊接定位焊接点不准和焊接高度不稳定的原因从而引起焊接深度变化等影响电极阵列精度的缺点,焊枪安装于工装上不仅可以精确定位焊接点位置,而且始终保持焊接时焊枪高度和压力一致,使每个螺柱电极焊接的深度、焊点烧灼面积相同,保证焊接后的螺柱统一、一致和美观;2、该工装应用于基于电场指纹法的监测技术时,保证焊接点准确,其焊接的深度、焊点烧灼面积相同,能有效减少电场指纹监测装置探针安装过程中产生的额外电阻,提高监测数据的准确度,改善监测装置的整体性能,该工装能大幅提高探针的现场安装速度与效率,能规范探针安装程序,提升其现场应用性能。

附图说明

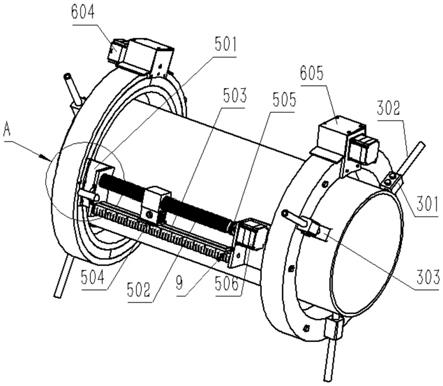

15.图1为本发明主视图。

16.图2为本发明立体结构主视图。

17.图3为图2的a区放大示意图。

18.图4为本发明套环与转环配合状态截面图。

19.图5为本发明套环与转环的立体结构示意图图6为本发明电机架内部结构示意图。

20.图7为本发明滑动块与滑动板连接结构示意图。

21.其中,附图标记为:1、管道;2、套环;201、开口;3、夹持件;301、固定块;302、伸缩杆;303、固定片; 4、滑动块; 5、平移机构;501、固定架; 502、螺杆;503、轨道;504、滑动板;505、联轴器;506、平移伺服电机;507、连接柱;508、支撑板;509、卡槽;510、定位板;6、转动机构;601、转环;602、胶轮;603、辊轮;604、旋转伺服电机;605、电机架;606、胶轮轴7、刻度指针; 8、激光发生器;9、校准片;10、定位孔;11、刻度尺。

具体实施方式

22.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

23.实施例1参见图1至图6所示,本发明是一种应用于管道电场指纹法腐蚀检测技术的螺柱焊工装,包括两个相对应设置同时套设于管道1外侧的套环2,每个套环2外壁固定连接有与管道1配合的若干夹持件3,两个套环2之间设置有滑动块4,滑动块4上设置螺柱焊枪工位,滑动块4连接有平移机构5,平移机构5连接有转动机构6。

24.每个套环2均为中空结构,转动机构6包括分别设置于两个套环2内的转环601,两个转环601分别与对应的所套环2转动配合,两个转环601与对应的套环2的中心转轴同轴,每个转环601内部匀排列有若干个胶轮602,胶轮602外侧连接有胶轮轴606,胶轮轴606与胶轮602的中心转轴同轴,胶轮轴606的外侧通过转环601上的开槽转动连接于套环2的外壁上,胶轮602与转环601内壁上下两侧贴合,每个胶轮602的中心转轴均与转环601的中心转轴相互平行,每个套环2的外壁均开设有一个开口201,每个开口201外侧均设置有一个辊轮603,每个辊轮603均与其相对应的转环601外壁滚动配合,每个辊轮603的中心转轴均与一个旋转伺服电机604的输出轴同轴固定连接,每个旋转伺服电机604均通过电机架605固定连接于相对应的套环2。

25.夹持件3包括均匀排列于套环2外底面的若干固定块301,每个固定块301均设置有通孔,通孔的中心轴线与管道1的中心轴线相互垂直,通孔内设置有第一内螺纹,经过每个通孔均穿设有伸缩杆302,每根伸缩杆302均设置有与第一内螺纹配合的外螺纹,每根伸缩杆302位于对应套环2内侧一端固定连接有固定片303,固定片303与管道1外壁配合。

26.平移机构5包括相对应设置于两个转环601上的固定架501,两个固定架501之间分别固定连接有螺杆502和轨道503,螺杆502与轨道503相互平行,螺杆502穿设过滑动块4上开设的滑动孔,滑动孔内设置有第二内螺纹,第二内螺纹与螺杆502螺纹配合,滑动块4靠近轨道503的一侧固定连接有滑动板504,滑动板504底部位于导轨503内并与导轨503滑动配合,焊枪工位为设置于轨道503与滑动块4之间滑动板504上的定位孔10,定位孔10的中心轴线与管道1的中心轴线相互垂直,其中一个固定架501远离螺杆502的一侧设置有刻度指针7,贴近刻度指针7的套环2外壁上设置有与刻度指针7配合的刻度盘,其中一个固定架501上

设置有激光发生器8,激光发生器8的激光发射方向朝向另一个固定架501,远离激光发生器8的固定架501上设置有激光校准片9,当激光落在校准片9上,轨道503与所管道1的中心轴线平行。

27.通过该结构的工作工程为:首先将两个套环2安装于管道1上,根据伸缩杆302的螺距进行调整,使每根伸缩杆302的伸缩长度保持一致以保证两个套环2与管道1的中心轴线重合,同时配合激光发生器8使其发射出的激光正好落在校准片9上时保证轨道503与管道1的中心轴线平行,固定好套环2,然后通过驱动旋转伺服电机604转动带动辊轮603转动,辊轮603通过与胶轮602的滚动配合带动转环601转动,转环601带动固定架501转动,同时滑动块4也随之在管道1外侧进行任一角度转动,转动角度可以通过刻度指针7与粘贴于套环2上的刻度盘进行配合显示,通过控制平移伺服电机506的转向带动滑动块4按管道1轴向移动,通过平移机构5与转动机构6的配合将定位孔10精准定位于工作面的任一点需安装探针部位后,就可以将焊枪头通过定位孔10开始焊接工作。

28.实施例2在实施例1的基础上,轨道504外侧面粘贴与轨道504相互平行的刻度尺11,定位孔10中心部的下方设置定位指针,定位指针尖部与刻度尺11配合,指示定位孔10在轴向的移动距离。定位孔10的轴向移动距离不再根据螺杆502的螺距进行判断,轴向定位更加快速准确。

29.实施例3参见图7,在上述实施例的基础上,其它与上述实施例相同,与上述实施例不同的是:滑动块4底部外沿通过若干根连接柱507固定连接支撑板508,支撑板508底部固定连接与支撑板508相互垂直的滑动板504,支撑板508底面与轨道503顶面贴近;支撑板508顶面与滑动块4底面自外侧向内对称设置有均与导轨503与相互平行的若干对卡槽509,每对卡槽509上均卡接配合一块定位板510,每块定位板510上均开设有定位孔10,每块定位板510上开设的定位孔10孔径均不相同。

30.在针对使用不同规格螺柱焊枪时,对定位孔孔径以及定位孔与作业面的距离会有不同的要求,通过选择相适应的定位板将其放入距离适合的卡槽内进行焊接作业,使螺柱焊枪定位更加灵活、精准。

31.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1