一种水平双轴摇篮变位机的制作方法

[0001]

本发明属于工装夹具技术领域,具体涉及一种水平双轴摇篮变位机。

背景技术:

[0002]

在我国,变位机也已悄然成为制造业的一种不可缺少的设备,在焊接领域把它划为焊接辅机。近几年来,这一产品在我国工程机械行业,有了较大的发展,获得了广泛的应用。就型式系列和品种规格而言,已问世的,约有十余个系列,百余品种规格,正在形成一个小行业。在人们的眼里,可能认为变位机是一个无足轻重的产品。然而,在国际上,包括各种功能的产品在内,有百余系列。在技术上有普通型的;有无隙传动伺服控制型的;产品的额定负荷范围,达到0.1kn~18000 kn。可以说,变位机是一个品种多,技术水平较高,小、中、大发展齐全的产品。

[0003]

焊接变位机是一个年轻的产品,由于制造业之间发展水平的差异,很多企业的焊接工位,还没有装备变位机;同时,相关的研究也比较薄弱。迄今为止,没有专门著作去研究它的定义和分类。对它的称呼也就不可能规范化了。同一种设备,不同的企业和不同的人可能有不同的称呼。如:转胎、转台、翻转架、变位器、变位机等。需要赋予它一个定义。它改变了可能需要立焊、仰焊等难以保证焊接质量的施焊操作。从而,保证了焊接质量,提高了焊接生产效率和生产过程的安全性。自动焊接变位机技术的发展,从宏观上讲大体是两个方向。从焊接过程的质量控制,比如提高焊缝跟踪轨迹精度等,从焊接工艺的角度来提高焊接质量。自动焊接变位机作业能力的拓展,变位机就属于这一类。本质上变位机是自动焊接变位机关节自由度的拓展和作业空间的延伸。

技术实现要素:

[0004]

本发明的目的在于提供一种水平双轴摇篮变位机,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种水平双轴摇篮变位机,该变位机由数控系统、放置机架和摇篮变位装置组成,所述放置机架上安装有摇篮变位装置,所述数控系统通过设置可编程序控制器和手持示教器对摇篮变位装置进行自动化控制,实现工艺联动;所述摇篮变位装置包括可旋转的高刚性平台轴板、轴承座、涡轮蜗杆减速机、伺服电机、中空旋转平台和行星减速机,所述高刚性平台轴板的一侧安装有轴承座,另一侧安装有涡轮蜗杆减速机,所述涡轮蜗杆减速机与伺服电机配合使用,组成径向变位运动,所述高刚性平台轴板上安装有中空旋转平台和行星减速机,所述中空旋转平台和行星减速机的下端固定设置有伺服电机,组成水平变位运动,所述伺服电机穿过高刚性平台的中空部,所述中空旋转平台和行星减速机与高刚性平台轴板固定连接,并随高刚性平台轴板一起转动。

[0006]

优选的,所述放置机架为铝型材机架,所述放置机架包括四条竖直的支撑梁,分别为支撑一梁、支撑二梁、支撑三梁、支撑四梁,所述支撑一梁和所述支撑二梁底端设置有第一连接横梁,在所述支撑一梁和所述支撑二梁的顶端面设置有第一放置底板,所述支撑三

梁和所述支撑四梁底端设置有第二连接横梁,在所述支撑三梁和所述支撑四梁的顶端面设置有第二放置底板,所述支撑一梁和所述支撑四梁之间设置有第一连接纵梁,所述支撑二梁和所述支撑三梁之间设置有第二连接纵梁。

[0007]

优选的,所述支撑一梁、支撑二梁、支撑三梁、支撑四梁的底端分别设置有固定圆盘。

[0008]

优选的,所述数控系统采用dc24v安全电压。

[0009]

本发明的技术效果和优点:水平双轴变位机的应用使得单台自动焊接变位机的作业灵活性更强,焊接工件的尺寸理论上也不再受限于机器人自身的作业空间。水平双轴变位机与焊接设备的协调控制,实现集成化、智能化、柔性化。该装置应用于机床加工定位、焊接、点胶等回转零件及异型产品的自动化辅助控制;回转平台可实现工装夹具的柔性安装方式,可兼用于不同种类产品;降低装夹难度,提高生产效率,保证质量稳定性。

附图说明

[0010]

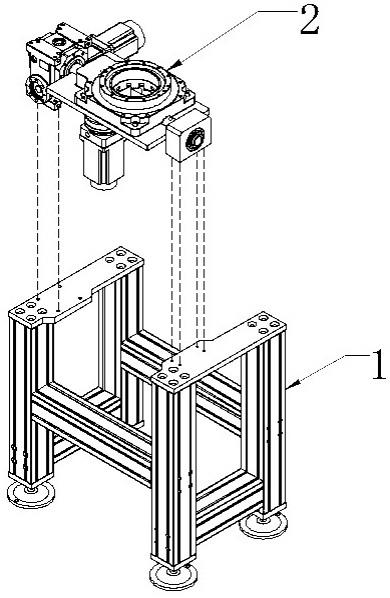

图1为本发明的结构示意图;图2为本发明的摇篮变位装置结构示意图;图3为本发明的放置机架结构示意图;图4为本发明水平转动示意图。

[0011]

图中:1-放置机架;101-支撑一梁;102-支撑二梁;103-支撑三梁;104-支撑四梁;105-第一连接横梁;106-第一放置底板;107-第二连接横梁;108-第二放置底板;109-第一连接纵梁;110-第二连接纵梁;111-固定圆盘;2-摇篮变位装置;201-高刚性平台轴板;202-轴承座;203-涡轮蜗杆减速机;204-第一伺服电机;205-中空旋转平台和行星减速机;206-第二伺服电机。

具体实施方式

[0012]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0013]

本发明提供了如图1、图2和图3、图4所示的一种水平双轴摇篮变位机,该装置由数控系统、放置机架1和摇篮变位装置2组成;数控系统,所述数控系统采用可编程序控制器(plc)实现工艺联动,从而进行产品的自动化控制,所述数控系统还设置有手持示教器进行参数的参数的修改以及控制;为了保证安全,数控系统采用dc24v的安全电压;同样的数控运动控制系统对应编程:绝对坐标,相对坐标,回机械零,暂停,延时,i/o输入输出,跳转,循环,计数,镜像加工指令;示教器编程可实现参数修改、程序修改、单步程序监视等步骤,从而提高了人工效率,保证了一次成功率。

[0014]

摇篮变位装置2,如图2所示,所述放置机架1上安装有摇篮变位装置2,所述摇篮变位装置2包括可旋转的高刚性平台轴板201、轴承座202、涡轮蜗杆减速机203、第一伺服电机204、中空旋转平台和行星减速机205、第二伺服电机206,该摇篮变位装置由一个伺服电机+

行星减速机组成水平变位运动;由一个伺服电机+63涡轮蜗杆减速机203组成径向变位运动;运动器系统+手持示教器实现工艺联动;所述高刚性平台轴板201设置为可供电机穿过的中空部,两侧设置有可旋转的转轴,所述高刚性平台轴板201的一侧安装有轴承座202,另一侧安装有涡轮蜗杆减速机203,所述涡轮蜗杆减速机203与第一伺服电机204配合使用,带动高刚性平台轴板201转动,进而组成径向变位运动,所述高刚性平台轴板201上安装有中空旋转平台和行星减速机205,所述中空旋转平台与行星减速机之间通过螺栓固定连接,并且旋转平台可在行星减速机上转动,所述中空旋转平台和行星减速机205的下端固定设置有第二伺服电机206,所述伺服电机穿过高刚性平台的中空部,在中空旋转平台上放置工装夹具,中空旋转平台和行星减速机205与高刚性平台轴板201固定连接,并随高刚性平台轴板201一起转动,实现双轴运动。

[0015]

所述涡轮蜗杆减速器:采用高刚性、低惯量联轴器,使用加大圆锥滚子轴承,能承受更大的轴向负荷,具有更高的支承刚性;精密级3弧分输出背隙,从而实现高精度及良好的机械稳定性。所述中空回转行星减速机,中空旋转平台使用高精度齿轮结构和径向轴承,提高了扭矩和刚性,承转更稳定,搭配伺服马达或步进马达可做任意角度分割,即可满足分割器无法实现的位数控制,其定位精度又可以与直驱马达媲美,可在短时间内实现惯性负载的定位;中空转子便于回转工件、t型工件的快速定位,质量轻、载重大、结构稳定。

[0016]

放置机架1,如图3所示,所述放置机架1为铝型材机架,所述放置机架1包括四条竖直的支撑梁,分别为支撑一梁101、支撑二梁102、支撑三梁103、支撑四梁104,所述支撑一梁101和所述支撑二梁102底端设置有第一连接横梁105,在所述支撑一梁101和所述支撑二梁102的顶端面设置有第一放置底板106,所述支撑三梁103和所述支撑四梁104底端设置有第二连接横梁107,在所述支撑三梁103和所述支撑四梁104的顶端面设置有第二放置底板108,所述支撑一梁101和所述支撑四梁104之间设置有第一连接纵梁109,所述支撑二梁102和所述支撑三梁103之间设置有第二连接纵梁110。所述支撑一梁101、支撑二梁102、支撑三梁103、支撑四梁104的底端分别设置有固定圆盘111。

[0017]

工作原理:水平双轴变位机的应用使得单台自动焊接变位机的作业灵活性更强,焊接工件的尺寸理论上也不再受限于机器人自身的作业空间。变位机的出现很大程度上弥补了过去焊接作业中的种种局限性。可以说,双轴变位机已经成为自动焊接变位机突破自身局限的新支点。毫无疑问,水平双轴变位机成功应用的关键是与焊接设备的协调控制,通俗地讲,就是两者之间的有效配合,实现集成化、智能化、柔性化。

[0018]

该装置应用于机床加工定位、焊接、点胶等回转零件及异型产品的自动化辅助控制;回转平台可实现工装夹具的柔性安装方式,可兼用于不同种类产品;降低装夹难度,提高生产效率,保证质量稳定性。

[0019]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1