一种自焊一体铜磷焊片及其制备方法与流程

1.本发明涉及钎焊技术中的钎料领域,尤其涉及一种自焊一体铜磷焊片及其制备方法。

背景技术:

2.钎料包括软钎料和硬钎料,熔点低于450℃的钎料称为软钎料,也称为易熔钎料或低温钎料,包括镓基、铋基、铟基、锡基、铅基、镉基、锌基等合金。熔点高于450℃的钎料称为硬钎料,也称为难熔钎料或高温钎料,包括铝基、镁基、铜基、银基、锰基、金基、镍基、钯基、钛基等合金。国内大多数硬钎料生产企业销量最大的产品,主要为铜基钎料和银钎料,在gb/t6418-2008标准中,铜基钎料有高铜合金、铜锌合金、铜磷合金、其它铜合金四个系列46个型号。其中铜磷二元合金钎料具有较低的熔化温度,同时具有自钎性能,深受大多数客户喜欢。但是,在实际使用钎焊机进行钎焊时,钎料和助焊剂是分离的,助焊剂是需要人工添加的,人工添加助焊剂时,难免添加不均匀,这样钎焊的湿润性和流动性就不均匀了,助焊剂没有流到的地方,就需要比较高的钎焊温度,且焊接处容易生成气孔,降低了焊缝抗拉强度,导致焊接产品质量下降,产品的废品率高,现有的铜磷钎料不能满足客户的需要,因此需要对现有的铜磷钎料进行改进。申请人在积累多年实际生产实践经验的基础上,结合市场需求情况,为客户研发出一种自焊一体铜磷焊片,以满足广大客户的实际需求。

技术实现要素:

3.本发明的目的是为了弥补已有技术的缺陷,提供一种焊接温度低、流动性及填缝性能好的自焊一体铜磷焊片及其制备方法。

4.本发明是通过以下技术方案实现的:

5.一种自焊一体铜磷焊片,其特征在于,其由铜磷焊片和粘结在铜磷焊片表面的焊剂料制成,

6.所述铜磷焊片是牌号为hl201,gb/t6418-2008型号为bcu93p-b的片状铜磷钎料;

7.所述表面的焊剂料由焊剂主料和粘合剂按比例混合制得,所述焊剂主料下列重量份的原料混合制得:硼砂53-56、硼酸28-32、氟硼酸钾9-11、硼酐4-6。

8.优选地,所述焊剂主料和粘合剂的混合质量比为3:6-8。

9.优选地,所述焊剂主料和粘合剂的混合质量比为3:7。

10.优选地,所述粘合剂为硅酸钾钠。

11.优选地,所述铜磷焊片的规格为:400mmx10mmx1.5mm。

12.一种自焊一体铜磷焊片的制备方法,包括以下步骤:

13.(1)铜磷焊片净化处理,将选取的铜磷焊片的表面进行净化处理,去除表面杂质;

14.(2)配制表层焊剂料:按配方比例将焊剂主料和粘合剂充分混合,得到表层焊剂料;

15.(3)将步骤(1)处理好的铜磷焊片完全浸泡于步骤(2)混合好的焊剂料中,待铜磷

焊片的表面被焊剂料完全粘结时,将表层粘结有焊剂料的铜磷焊片取出,置于阴凉处放置一段时间;

16.(4)将步骤(3)阴凉后的粘结有焊剂料的铜磷焊片在放入烘干炉里,在低温状态下烘干;

17.(5)步骤(4)烘干好的铜磷焊片取出,自然冷却至室温,得到成品。

18.优选地,步骤(1)所述的净化处理的具体操作为:第一步、将铜焊片放入盛放有水基清洗剂的电解槽里,以100-130a/dm2的电流密度清洗0.05-0.1s,然后采用碱液冲洗金属表面3-4次,清除表面上的铁屑和油污;第二步,利用流动清水冲洗碱洗后的铜焊片;第三步,将冲洗后的铜焊片采用热风烘干。

19.优选地,步骤(3)所述的铜磷焊片在阴凉处放置时间为1-2小时。

20.优选地,步骤(4)所述的低温烘干温度为50-80℃。

21.优选地,步骤(4)所述的低温烘干时间为2.5小时。优选地,步骤(3)中,tris-hcl缓冲溶液的浓度为10-20mmol/l。

22.本发明的有益效果:

23.本发明采用以铜基钎料为基础内芯钎料,然后在其表面粘结或涂抹上焊剂混合料,最终实现焊剂料和钎料有机地结合在一起,大大提高了焊剂料的助焊功效,克服现有焊剂不能起到完全助焊的缺陷,有效地降低了铜基钎料的焊接温度。

24.同时本发明制得的自焊一体铜磷焊片具有焊接温度低、流动性及填缝性能好的特点。可以提高焊接产品的质量,降低焊接产品的废品率,焊接成品的抗拉强度高,同时焊接方便,能耗低,节约了成本。

具体实施方式

25.以下实施例是对本发明的进一步说明,但绝不是对本发明范围的限制。下面参照实施例进一步详细阐述本发明,但是本领域技术人员应当理解,本发明并不限于这些实施例以及使用的制备方法。而且,本领域技术人员根据本发明的描述可以对本发明进行等同替换、组合、改良或修饰,但这些都将包括在本发明的范围内。

26.实施例1

27.一种自焊一体铜磷焊片,由牌号为hl201,gb/t6418-2008型号为bcu93p-b的片状铜磷钎料和粘结在铜磷焊片表面的焊剂料制成,

28.其中,表面的焊剂料由焊剂主料和粘合剂硅酸钾钠按3:7的质量比混合制得,所述焊剂主料下列重量份的原料混合制得:硼砂55、硼酸30、氟硼酸钾10、硼酐5,

29.其中,片状铜磷钎料的规格为:400mmx10mmx1.5mm。

30.自焊一体铜磷焊片的制备方法,包括以下步骤:

31.(1)铜磷焊片净化处理,将选取的片状铜磷钎料的表面进行净化处理,去除表面杂质,先将铜焊片放入盛放有水基清洗剂的电解槽里,以100-130a/dm2的电流密度清洗0.05-0.1s,然后采用碱液冲洗金属表面3-4次,清除表面上的铁屑和油污,利用流动清水冲洗碱洗后的铜焊片,最后将冲洗后的铜焊片采用热风烘干,得到净化处理的铜磷焊片;

32.(2)配制表层焊剂料:按配方比例将焊剂主料和粘合剂充分混合,得到表层焊剂料;

33.(3)将步骤(1)处理好的铜磷焊片完全浸泡于步骤(2)混合好的焊剂料中,待铜磷焊片的表面被焊剂料完全粘结时,将表层粘结有焊剂料的铜磷焊片取出,置于阴凉处放置1小时;

34.(4)将步骤(3)阴凉后的粘结有焊剂料的铜磷焊片在放入烘干炉里,在60℃下烘2.5小时;

35.(5)将步骤(4)烘干好的铜磷焊片取出,自然冷却至室温,得到成品。

36.实施例2

37.一种自焊一体铜磷焊片,由牌号为hl201,gb/t6418-2008型号为bcu93p-b的片状铜磷钎料和粘结在铜磷焊片表面的焊剂料制成,

38.其中,表面的焊剂料由焊剂主料和粘合剂硅酸钾钠按3:6的质量比混合制得,所述焊剂主料下列重量份的原料混合制得:硼砂53、硼酸28、氟硼酸钾9、硼酐4,

39.其中,片状铜磷钎料的规格为:400mmx10mmx1.5mm。

40.自焊一体铜磷焊片的制备方法,包括以下步骤:

41.(1)铜磷焊片净化处理,将选取的片状铜磷钎料的表面进行净化处理,去除表面杂质;

42.(2)配制表层焊剂料:按配方比例将焊剂主料和粘合剂充分混合,得到表层焊剂料;

43.(3)将步骤(1)处理好的铜磷焊片完全浸泡于步骤(2)混合好的焊剂料中,待铜磷焊片的表面被焊剂料完全粘结时,将表层粘结有焊剂料的铜磷焊片取出,置于阴凉处放置1.5小时;

44.(4)将步骤(3)阴凉后的粘结有焊剂料的铜磷焊片在放入烘干炉里,在50℃下烘2.5小时;

45.(5)将步骤(4)烘干好的铜磷焊片取出,自然冷却至室温,得到成品。

46.实施例3

47.一种自焊一体铜磷焊片,由牌号为hl201,gb/t6418-2008型号为bcu93p-b的片状铜磷钎料和粘结在铜磷焊片表面的焊剂料制成,

48.其中,表面的焊剂料由焊剂主料和粘合剂硅酸钾钠按3:8的质量比混合制得,所述焊剂主料下列重量份的原料混合制得:硼砂56、硼酸32、氟硼酸钾11、硼酐6,

49.其中,片状铜磷钎料的规格为:400mmx10mmx1.5mm。

50.自焊一体铜磷焊片的制备方法,包括以下步骤:

51.(1)铜磷焊片净化处理,将选取的片状铜磷钎料的表面进行净化处理,去除表面杂质;

52.(2)配制表层焊剂料:按配方比例将焊剂主料和粘合剂充分混合,得到表层焊剂料;

53.(3)将步骤(1)处理好的铜磷焊片完全浸泡于步骤(2)混合好的焊剂料中,待铜磷焊片的表面被焊剂料完全粘结时,将表层粘结有焊剂料的铜磷焊片取出,置于阴凉处放置2小时;

54.(4)将步骤(3)阴凉后的粘结有焊剂料的铜磷焊片在放入烘干炉里,在80℃下烘2.5小时;

55.(5)将步骤(4)烘干好的铜磷焊片取出,自然冷却至室温,得到成品。

56.镶嵌硬质合金刀具实验:

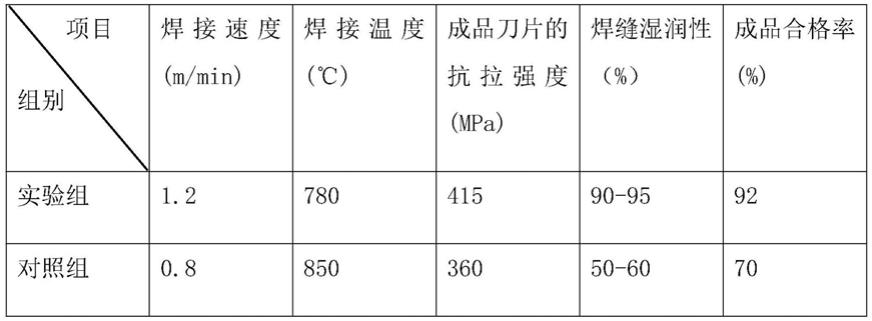

57.实验分为两组,分别为实验组和对照组,实验组用本发明实施例1制得的自焊一体铜磷焊片焊接镶嵌硬质合金刀具,对照组用gb/t6418-2008型号为bcu93p-b的铜磷钎料加常规焊剂料铜焊粉cj301进行焊接镶嵌硬质合金刀具,两组实验的原材料包括刀体和镶嵌硬质合金的规格及材质完全相同,采用相同的焊接设备,对比焊接过程的焊接温度及焊接后的成品刀的焊缝性能,焊接对比结果见表1,

58.具体操作如下:

59.一、材料准备:取100片平板刀片和100片镶嵌刃口的硬质合金,平板刀片的规格:300mm

×

10mm

×

3mm,平板刀片刀体的材质为gb/t699-2015的20钢,镶嵌刃口的硬质合金材质为yg15,硬质合金的规格为300mmx10.5mmx2mm,将100片平板刀片和100片镶嵌刃口的硬质合金均分为两组,每组各50片平板刀片和镶嵌刃口的硬质合金,实验用到的高频焊接机为安徽滨尔焊材科技有限公司提供,型号为lh-30a。

60.二、焊接:

61.1、将平板刀片刀体20钢铣槽,然后将镶嵌刃口的硬质合金条嵌入到刀体上铣好的槽体里进行装配,使硬质合金条嵌入槽内松紧适中,不能过紧也不能过松,否则将影响焊接质品,焊接前采用喷沙清理刀体槽内和硬度合金表面,对照组:采用gb/t6418-2008型号为bcu93p-b的铜磷钎料加常规焊剂料铜焊粉cj301进行焊接,将焊剂用水稀释至粘稠均匀状,然后涂抹刀体槽体内部,将焊片涂抹均匀焊剂料后置于槽体内,最后将硬质合金条放置在焊片上,卡进刀槽内等待焊接,

62.实验组:直接将本发明实施例1制得的自焊一体铜磷焊片置于槽体内,最后将镶嵌刃口的硬质合金条压入刀槽内等待焊接,

63.2、分别将装好的焊片和硬质合金条的刀体放入高频焊接机上,开启高频焊接机,将电流调到刚好使焊片熔化,焊接完成后将刀体放入保温箱中,进行梯度保温,具体梯度保温操作为:首先在200℃时,保温1小时,然后降温到150℃,再保温1小时,再降温到100℃,保温1小时,保温结束后,失闭保温箱.让其自然冷却至室温,焊接完成后,再对刀体进行调直,对调直后的刀片用金刚石砂轮磨削刃口,将刃口磨到规定的尺寸,然后对初步检验合格的成品刀片按照gb/t 8721-2009要求的方法进行抗拉强度rm的检测,同时检测焊缝的湿润性,结果如下:

64.对照组,以0.8m/min的速度匀速通过高频感应圈,开始焊接,焊接温度为850℃,刀体调直时合金焊缝处出现断裂6片,刃口焊接处有气孔、未焊接透共9片,成品刀片的平均抗拉强度rm为360mpa,焊缝湿润性50-60%。

65.实验组,以1.2m/min的速度匀速通过高频感应圈,开始焊接,焊接温度为780℃,刀体调直时合金焊缝处出现断裂1片,刃口焊接处有气孔、未焊接透共3片,成品刀片的平均抗拉强度rm为415mpa,焊缝湿润性90%-95%。

66.将实验检测结果数据列入表1。

67.表1

[0068][0069]

由上述表1可以看出,本发明的自焊一体铜磷焊片在焊接合金时,焊接温度低,比常规的焊接料降低70℃左右,焊接速度快,焊接速度是常规焊接速度的1.5倍,成品刀片的抗拉强度高,焊缝湿润性,合格率高,成品合格率由70%提高到92%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1