一种薄壁深槽黄铜型材挤压模的制作方法

1.本实用新型涉及金属加工模具设备领域,特别涉及一种薄壁深槽黄铜型材挤压模。

背景技术:

2.随着国内外铜材市场发展,对高精薄壁深槽形黄铜型材需求,俞来俞大,要求外形复杂、外表面质量高光洁度高、尺寸精密。原有的h13钢模、3cr2w8v钢模、常规yg15硬质合金模已不能适应高精薄壁深槽形黄铜型材生产要求,h13钢模、3cr2w8v钢模易变形,常规yg15硬质合金模极易断裂。需要研究开发应用高强度挤压模具,使之实现高精薄壁深槽形黄铜型材挤压大规模生产。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种薄壁深槽黄铜型材挤压模,能够克服了原有的h13钢模、3cr2w8v钢模易变形,消除常规yg15硬质合金模极易断裂报废,提高了模具强度,使得挤压的铜型材尺寸稳定、表面光洁度高,模具寿命长。

4.根据本实用新型的第一方面实施例的一种薄壁深槽黄铜型材挤压模,包括:

5.模具本体,呈圆筒状,一端设置有容置腔,另一端设置有与容置腔连通的第一通道,第一通道远离容置腔的一端设置有进料口;

6.模芯,嵌装在容置腔内,模芯的中部贯穿设置有第二通道,第二通道的一端与第一通道连通,另一端设置有挤压出口;

7.模芯的外壁环绕设置有螺旋状的第一环槽,容置腔内壁设置有与第一环槽配合的第二环槽,第一环槽与第二环槽配合组成冷却槽,模具本体上设置有与冷却槽连通的进液口和出液口;

8.第二通道靠近第一通道的一端的内壁上开设有用于注入润滑油的注油口,模具本体上设置有与注油口连通的加油口。

9.根据本实用新型的一些实施例,容置腔的内壁设置有凹部,模芯的外壁上设置有与凹部配合实现定位的定位部。

10.根据本实用新型的一些实施例,第一通道的锥度大于第二通道的锥度。

11.根据本实用新型的一些实施例,模芯沿其轴向方向的厚度设置为40

‑

50mm。

12.根据本实用新型的一些实施例,模芯的制造材料包括yg20硬质合金。

13.根据本实用新型的一些实施例,模具本体制造材料包括h13模具钢。

14.根据本实用新型实施例的一种薄壁深槽黄铜型材挤压模,至少具有如下有益效果:本实施例通过在模具本体内安装有模芯,模芯与模具本体之间形成冷却槽,降低模芯工作时的温度,避免温度过高影响挤压型材的质量,并且通过设置有注油口,实现挤压型材与模芯之间的润滑,降低摩擦产生的热量,同时模芯采用yg20硬质合金制作而成,在高温下具

有更超高强度、强韧性,可承担更大挤压比和更大挤压力,使得新型模挤压的铜型材尺寸稳定、表面光洁度高,模具寿命长经济性高。

15.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

16.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

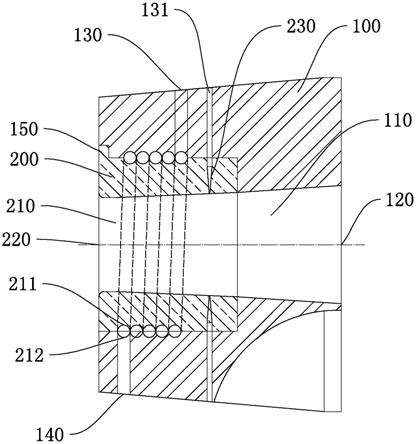

17.图1为本实用新型实施例的内部结构示意图;

18.图2为本实用新型实施例的挤压出口的结构示意图。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

20.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

22.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

23.参照图1和图2,根据本实用新型的第一方面实施例的一种薄壁深槽黄铜型材挤压模,包括:

24.模具本体100,呈圆筒状,一端设置有容置腔,另一端设置有与容置腔连通的第一通道110,第一通道110远离容置腔的一端设置有进料口120;原材料从进料口120进入模具本体100,并经过第一通道110后进入容置腔;

25.模芯200,嵌装在容置腔内,模芯200的中部贯穿设置有第二通道210,第二通道210的一端与第一通道110连通,另一端设置有挤压出口220;原材料经过第一通道110后进入容置腔内的模芯200,经过第二通道210挤压成型后从挤压出口220排出;

26.模芯200的外壁环绕设置有螺旋状的第一环槽211,容置腔内壁设置有与第一环槽211配合的第二环槽212,第一环槽211与第二环槽212配合组成冷却槽,模具本体100上设置有与冷却槽连通的进液口130和出液口140;本实施例中的冷却槽中充满冷却液,对模芯200进行降温,使模芯200在工作状态的温度保持稳定,保证挤压型材的质量稳定;

27.第二通道210靠近第一通道110的一端的内壁上开设有用于注入润滑油的注油口230,模具本体100上设置有与注油口230连通的加油口131;通过设置有注油口230,实现挤压型材与模芯200之间的润滑,降低摩擦产生的热量。

28.根据本实用新型实施例的一种薄壁深槽黄铜型材挤压模,至少具有如下有益效果:本实施例通过在模具本体100内安装有模芯200,模芯200与模具本体100之间形成冷却槽,降低模芯200工作时的温度,避免温度过高影响挤压型材的质量,并且通过设置有注油口230,实现挤压型材与模芯200之间的润滑,降低摩擦产生的热量,同时模芯200采用yg20硬质合金制作而成,在高温下具有更超高强度、强韧性,可承担更大挤压比和更大挤压力,使得新型模挤压的铜型材尺寸稳定、表面光洁度高,模具寿命长经济性高。

29.进一步,根据本实用新型的一些实施例,为了实现第一环槽211与第二环槽212的准确定位与配合,容置腔的内壁设置有凹部150,模芯200的外壁上设置有与凹部150配合实现定位的定位部。

30.进一步,根据本实用新型的一些实施例,第一通道110的锥度大于第二通道210的锥度。由于设置了两级锥度,而且通道的锥度逐渐减小,因此,按照物料挤压的方向,结构更加的紧密,提高表面光洁度,而且,在每一级所需要的挤压力小,降低了能耗。

31.进一步,根据本实用新型的一些实施例,模芯200沿其轴向方向的厚度设置为40

‑

50mm。

32.进一步,根据本实用新型的一些实施例,模芯200的制造材料包括yg20硬质合金。金属yg20是模具钢中的一种,具体属于碳化钨类的硬质合金,使模芯200在高温下具有更超高强度、强韧性,可承担更大挤压比和更大挤压力,使得新型模挤压的铜型材尺寸稳定、表面光洁度高,模具寿命长经济性高。

33.进一步,根据本实用新型的一些实施例,模具本体100制造材料包括h13模具钢。h13属于热作模具钢,是在碳工钢的基础上加入合金元素而形成的钢种。具有高的淬透性和高的韧性,

34.上面结合附图对本实施例作了详细说明,但是本不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1