一种大中型直流电机升高片断裂修复方法与流程

1.本发明涉及升高片断裂修复技术领域,具体为一种大中型直流电机升高片断裂修复方法。

背景技术:

2.直流电机升高片断裂在直流电机使用中是一个经常发生的问题,由于直流电机转矩大、运行稳定等特点,因此在轧钢生产线中应用十分广泛,对于轧钢厂这用环境差,电机负荷重,产线运行稳定性也要求很高,轧线电机是否能稳定正常运行,关系着整个产线的经济效益,故障停产损失较大,因此电机的稳定运行在生产中格外重要。在直流电机运行中升高片断裂这个问题上,原因是由于电机的机械振动,离心力,热应力和电磁力综合作用导致断裂,在生产中,常有单机运行情况,电机负荷重,扭矩晃荡,造成电枢铁芯固定轴的槽间隙变大,键磨损松动,出现角度错位,再加上直流电机频繁起动、制动状态下,加上机械力反复冲击,使得键与键槽有轻微松动,导致换向片升高片根部疲劳断裂。

3.在本检修方法应用之前,对于升高片断裂这种检修难题多采用为彻底修复,方法为拆散解体所有换向片,更换加工焊接新的升高片,更换换向片间云母,重新组合排圆,压装成新的换向片。这种方法工艺复杂,且排圆组合的工艺要求精度很高,检修起来不仅难度大,而且费时费力。

4.于是,本技术人秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种大中型直流电机升高片断裂修复方法,以期达到更具有实用价值性的目的。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种大中型直流电机升高片断裂修复方法,解决了以下技术问题:

7.1、升高片断裂采用彻底修复的方法费时费力;

8.2、升高片由于间距较小难以找到合适的焊接点;

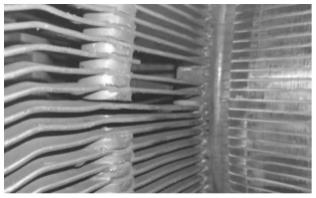

9.3、由于采用加热点持续加热焊接的方式,焊接材料中间容易产生冷却断面,进而使后续使用中因为焊接处存在薄弱点而继续断裂。

10.(二)技术方案

11.对于升高片片间距离狭小的问题(如图1),焊接方法的选用至关重要,用焊枪直接硬焊温度过高会烧坏换向片间的绝缘云母层,并对其他升高片产生影响,因此选用锡焊对其进行焊接,锡焊热源普通电烙铁难以适用,经过多次试焊验证,采用50a时氩弧焊对换向片进行加热,氩弧焊在焊接式具有气体保护的功能,因此减少了对电机绝缘层的损伤,再通过热传递的方式对施焊点的焊锡进行融化,保证焊锡的充分熔化,从而保证焊接的质量。

12.为实现以上目的,本发明通过以下技术方案予以实现:一种大中型直流电机升高

片断裂修复方法,采用新升高片、加热器以及焊接材料对换向片上的升高片断裂修复,所述升高片从根部断裂,由于升高片的间隙较小,加热器不能直接对新升高片的下端进行加热,包括如下步骤:

13.焊接新升高片底部:

14.将新升高片底部与换向片固定,所述固定的方式为贴合、镶嵌中的一种;

15.使用加热器对换向片以及新升高片进行交替加热,以导热的方式将施焊处的焊接材料加热至熔化,并进行焊接,焊接过程中持续对换向片以及新升高片进行交替加热;

16.完成新升高片底部与换向片的焊接。

17.优选的,所述加热器为氩弧焊机。

18.优选的,所述焊接材为焊锡。

19.优选的,所述加热器的加热温度大于焊接材料的熔点并同时小于新升高片和换向片的熔点。

20.优选的,所述升高片从中部断裂且留有残留顶部,包括如下步骤:

21.焊接新升高片顶部:

22.将新升高片与残留升高片的下端焊接。

23.优选的,所述新升高片与换向片贴合前将换向片表面上残留的升高片根部去除。

24.优选的,所述加热器对换向片的非工作区域进行加热。

25.优选的,所述加热器对新升高片距离底部的20mm以下的位置进行加热。

26.优选的,所述焊接时保持焊缝干净、不能有焊泡和虚焊。

27.优选的,如新升高片底部与换向片固定方式为镶嵌,那么在换向片表面开槽,所述新升高片底部能够镶嵌在槽内。

28.(三)有益效果

29.本发明提供了一种大中型直流电机升高片断裂修复方法。具备以下有益效果:

30.(1)、该大中型直流电机升高片断裂修复方法,采用替换新升高片的方式,避免了对整个换向片进行拆解安装的过程,省时省力。

31.(2)、该大中型直流电机升高片断裂修复方法,采用熔点低于换向片、升高片以及云母片的焊接材料,并且在换向片以及升高片上选择加热点的方式,可以有效对升高片进行焊接。

32.(3)、该大中型直流电机升高片断裂修复方法,采用交替加热的方式,可以使焊接材料熔化更为均匀,在凝固后冷却断面减少,有效提高焊接的牢固程度。

附图说明

33.图1为升高片断裂照片;

34.图2为焊接过程照片;

35.图3为修复完成后照片;

36.图4为新升高片底部焊接的加热点的位置;

37.图5为新升高片顶部连接结构以及加热点的位置;

38.图6为采用单点持续加热后焊接材料截面图;

39.图7为采用交替加热后的焊接材料截面图;

40.图8为测温点a在不同加热模式下的温度随时间变化图;

41.图9为新升高片底部与换向片镶嵌结构示意图。

42.图4、图6、图7中新升高片底部与换向片表面贴合固定,但图6、图7为了凸显焊接材料会进入新升高片底部与换向片表面的间隙中,因此将间隙故意放大,并不表示新升高片底端位于换向片表面上方而不是贴合的状态。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.以下实施例、比较例均采用氩弧焊作为加热器、焊锡(选用纯锡,熔点232℃作为焊接材料,换向片和升高片的材料为铜合金,氩弧焊选用50a火焰,换向片之间设置有云母板。

45.实施例1:换向片加热点为距离新升高片底部50mm非工作区域内,新升高片的底部焊接加热点为距离新升高片底部20mm处

46.焊接新升高片底部:

47.在换向片表面开槽,将新升高片底部能够镶嵌在槽内(选择镶嵌固定的方式更为稳固,但在表面贴合后焊接也可以实现技术效果),锡焊焊接前用松香水先涂抹满焊接部位,做到焊锡充分焊接;

48.使用加热器对换向片以及新升高片进行交替加热,以导热的方式将施焊处的焊接材料加热至熔化,并进行焊接,先对新升高片一侧进行焊接,再对新升高片的另一侧进行焊接,焊接过程中持续对换向片以及新升高片进行交替加热,交替加热时间为30s;

49.完成新升高片底部与换向片表面的焊接。

50.升高片也有底部通过键槽安装在换向片上的形式,如果是这种结构的换向器,那么新升高片底部与旧升高片的键贴合后进行焊接。

51.注意交替加热的时间间隔应当满足在一个时间间隔内,焊接材料的温度(测温点a)不会低于焊接材料的熔点温度(如图8)。

52.比较例1:换向片加热点为距离新升高片底部50mm非工作区域内,新升高片的底部焊接加热点为距离新升高片底部20mm处(分点持续加热)

53.焊接新升高片底部:

54.在换向片表面开槽,将新升高片底部能够镶嵌在槽内,锡焊焊接前用松香水先涂抹满焊接部位,做到焊锡充分焊接;

55.使用加热器对换向片加热点进行持续加热,以导热的方式将施焊处的焊接材料加热至熔化,并进行焊接,先对新升高片一侧进行焊接结束后,再对新升高片的底部焊接加热点进行持续加热,以导热的方式将施焊处的焊接材料加热至熔化,对新升高片的另一侧进行焊接;

56.完成新升高片底部与换向片表面的焊接。

57.比较例2:换向片加热点为距离新升高片底部50mm非工作区域内,新升高片的底部焊接加热点为距离新升高片底部20mm处(两点同时持续加热)

58.焊接新升高片底部:

59.在换向片表面开槽,将新升高片底部能够镶嵌在槽内,锡焊焊接前用松香水先涂抹满焊接部位,做到焊锡充分焊接;

60.使用加热器换向片加热点以及新升高片的底部焊接加热点同时进行持续加热,以导热的方式将施焊处的焊接材料加热至熔化,并进行焊接,先对新升高片一侧进行焊接结束后,对新升高片的另一侧进行焊接;

61.完成新升高片底部与换向片表面的焊接。

62.为了避免加热时长以及加热温度带来的误差,比较例1、比较例2与实施例1的累计加热时间相同、且新升高片底端的最高温度相同。

63.以下是实施例1、比较例1、比较例2修复后再修复处再发生断裂的时长比较表

[0064][0065]

虽然比较例1也是两侧焊接固定,但是由于采用持续加热的方式,导致新升高片底部的温度梯度是持续存在的,再对另外一侧进行焊接固定时,也会因为温度梯度的存在再次形成冷却断面(如图6)(因受热不均导致的金属内应力,在金属冷却后依然无法消除),导致比较例1中的两个样例在修复后的连续工作时长不如实施例1。

[0066]

虽然比较例2的两点同时加热也解决了冷却断面的问题,但是由于空间等问题,在大中型直流电机狭小空间内进行加热焊接单人无法几乎无法完成,那么需要将换向器从大中型直流电机中拆出进行操作。为了进行焊接,同时加热会导致新升高片底部温度始终高于焊接材料的熔点,焊接材料不易凝固成型,虽然在图8中交替加热中也是保持加热点a的温度始终高于焊接材料的熔点,但是在时间间隔中,会存在温度接近熔点温度的情况,在熔池中会有局部(新升高片底部或换向片表面)焊接材料凝固,而有利于焊接成型。

[0067]

大中型直流电机狭小空间对于比较例2的实施是极为不利的,但是如果后续随着技术的进步,出现了可以同时对两点进行加热并且可以单人在大中型直流电机狭小空间操作的技术出现,如果这两点依然也采用交替加热模式,那么这依然在本发明的保护范围内。

[0068]

实施例2:升高片从根部和中间断裂

[0069]

与实施例1的区别在于:焊接新升高片顶部:

[0070]

将新升高片与残留升高片的下端焊接。

[0071]

实施例2中有顶部焊接的位置存在一定操作空间,因此焊接过程比较简单,可以采

用传统的任一焊接方式进行。

[0072]

在上述实施例和比较例中本领域技术人员应当知晓在修复前对电机轴芯、壳体、转子和定子移位到检修场地,对电机各部清擦除尘;

[0073]

检查线圈表面绝缘,有无划伤、裂纹变色、脆裂、脱落等老化现象,必要时重新包扎绝缘及涂刷绝缘漆,对换向片升高片断裂的部位作出标记;

[0074]

对升高片间用石棉布包裹好,用锯条将残留在换向片上的升高片根部去除,裁剪部分升高片(50mm),方便后续的操作和焊接;

[0075]

镶嵌新的升高片,要求升高片垂直于换向片,新旧升高片之间距离保持均匀,消除位置差;

[0076]

对焊接部位进行检查,消除残渣及漏焊虚焊点,并对焊接光洁度进行处理;

[0077]

所有焊接完成后测量换向片之间电阻,各项数据合格后对电机进行组装,上试验台空试记录数据。

[0078]

综上所述,该大中型直流电机升高片断裂修复方法,采用熔点低于换向片、升高片的焊接材料,并且在换向片以及升高片上选择加热点的方式,可以有效对升高片进行焊接,同时采用交替加热的方式,可以使焊接材料熔化更为均匀,在凝固后冷却断面减少,有效提高焊接的牢固程度。

[0079]

需要说明的是,在发明的描述中,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示对本发明结构的说明,仅是为了便于描述本发明的简便,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0080]

对于本技术方案中的“第一”和“第二”,仅为对相同或相似结构,或者起相似功能的对应结构的称谓区分,不是对这些结构重要性的排列,也没有排序、或比较大小、或其他含义。

[0081]

另外,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个结构内部的连通。对于本领域的普通技术人员而言,可以根据本发明的总体思路,联系本方案上下文具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1