一种提高焊接接头疲劳性能的方法

1.本发明涉及钢结构施工技术领域,具体涉及一种提高焊接接头疲劳性能的方法。

背景技术:

2.调查研究发现,在钢结构失效事故中,由焊接接头疲劳断裂引起的事故占绝大多数。高强钢在焊接过程中较普通钢材更难以控制,焊接接头更容易出现缺陷,对其力学性能和疲劳性能十分不利。在工厂环境下,可以采用表面强化技术对高强钢焊接接头进行强化,质量稳定且效果可靠。在钢结构现场施焊环境下,部分焊接接头需要结合其具体位置进行原位表面强化处理,施工现场不同于工厂较稳定的环境,可能会面临低温、高湿、大风等不良环境因素的影响,容易造成焊接接头质量稳定性降低。同时,在使用表面强化处理时,也可能会造成表面强化层产生微小裂纹,甚至发生脆性断裂。另一方面,表面强化成本较高,对不同焊接接头使用相同强化参数可能会导致过度强化,部分强化效果未能完全利用,增加了施工成本。因此,在钢结构现场施焊环境下如何确保不同高强钢焊接接头焊后处理的稳定性和精确性至关重要。

3.在焊接接头表面处理后,需要对焊接接头的疲劳性能进行原位地实时快速评估,用以考察表面处理质量是否达到预期。目前,对表面强化后材料疲劳寿命的评估主要通过检测残余应力、表面形貌、晶相及疲劳实验等手段来实现,存在成本高昂、费时费力等问题,对焊接接头的表面处理难以做到快速直观的评价。

4.因此,开发一种可以原位精确提升高强钢焊接接头疲劳性能和焊接后处理效率、环境适应能力良好、处理过程稳定、结果可靠且可以无死角施工的表面强化技术和原位评定标准具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种提高焊接接头疲劳性能的方法。

6.本发明所采取的技术方案是:

7.一种提高焊接接头疲劳性能的方法包括以下步骤:

8.1)对焊接接头进行无损检测,判断其检测评级,确定所需激光重熔硬化层厚度;

9.2)对焊接接头的表面进行清理;

10.3)根据所需激光重熔硬化层厚度配置不同功率区间下的激光参数组合,沿s型轨迹对焊接接头全范围进行激光重熔,形成激光重熔硬化层;

11.4)对激光重熔后完全冷却状态下的焊接接头进行修磨处理,测定激光重熔硬化层的厚度,再对照疲劳性能评定标准评定焊接接头疲劳性能。

12.优选的,步骤1)所述无损检测的具体操作为:根据焊缝形式及其质量等级确定具体无损检测方法和检测等级(例如:gb 50205-2020钢结构工程施工质量验收标准),根据疲劳性能提升的不同需求对各验收等级焊接接头确定不同激光重熔硬化层厚度。

13.优选的,步骤2)所述清理的具体操作为:采用丙酮对焊接接头进行清理。

14.优选的,步骤3)所述激光重熔的参数为:

15.光斑大小为15mm

×

(2mm~5mm),扫描速度为10mm/s~30mm/s,搭接率为20%~60%;

16.激光重熔硬化层厚度λ1为0~0.5mm,激光功率为1000w~1300w;

17.激光重熔硬化层厚度λ2为0.5mm~1.0mm,激光功率为1300w~1600w;

18.激光重熔硬化层厚度λ3为1.0mm~1.5mm,激光功率为1600w~2000w;

19.激光重熔硬化层厚度λ4为1.5mm以上,激光功率≥2000w。

20.优选的,步骤3)进行激光重熔时采用多轴机械臂来调整激光头位置,连续激光束垂直于焊接接头表面进行重熔。

21.优选的,步骤3)中以正离焦量进行激光重熔。

22.优选的,步骤3)所述激光重熔在保护气体中进行。

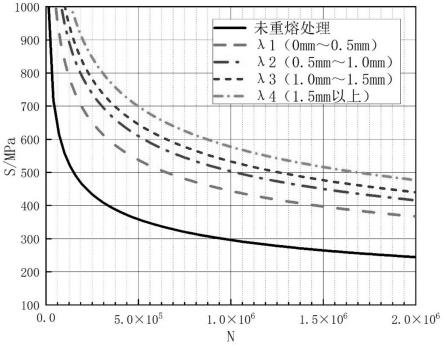

23.优选的,步骤3)所述激光重熔在施工现场的环境相对湿度≤60%的条件下进行。

24.优选的,步骤3)所述激光重熔在施工现场的环境温度≥5℃的条件下进行(当施工现场的环境温度低于5℃时,则需要对焊接接头部位进行预热)。

25.优选的,所述保护气体的流量大小根据施工现场的风力等级进行设定,1级~2级风对应保护气体流量15l/min~25l/min,3级~4级风对应保护气体流量90l/min,而4级以上风则采用防风措施将激光重熔操作环境的风速控制在2m/s以下。

26.优选的,所述保护气体为氩气或氦气。

27.优选的,步骤3)所述疲劳性能评定标准如下:

28.s-n曲线公式:σmn=c,式中,m和c是与材料、应力比、加载方式等有关的参数,m=3,σ为应力幅值,n为疲劳寿命;

29.激光重熔硬化层厚度λ1为0~0.5mm,σ

n1

=1.5σ

n0

,n1=3.375n0;

30.激光重熔硬化层厚度λ2为0.5mm~1.0mm,σ

n2

=1.7σ

n0

,n2=4.913n0;

31.激光重熔硬化层厚度λ3为1.0mm~1.5mm,σ

n3

=1.8σ

n0

,n3=5.832n0;

32.激光重熔硬化层厚度λ4为1.5mm以上,σ

n4

=1.95σ

n0

,n4=7.415n0;

33.式中,σ

n1

、σ

n2

、σ

n3

、σ

n4

为4个与不同厚度等级相关的疲劳强度,σ

n0

为未激光重熔强化焊接接头疲劳强度,n1、n2、n3、n4为4个与不同疲劳强度对应的疲劳寿命,n0为未激光重熔强化焊接接头疲劳寿命。

34.本发明的有益效果是:本发明的方法针对现场施焊的高强钢焊接接头所需要疲劳性能提升程度预先确定激光重熔硬化层厚度,充分地利用了激光重熔对其疲劳性能的提升效果,节约了施工成本,且该方法环境适应能力强、处理无死角、质量可靠且效率高。本发明中的疲劳性能评定标准可以进行原位快速评定,有效地提高了可信性评估效率,节约了施工成本。

附图说明

35.图1为对焊接接头各区域标定示意图。

36.图2为对焊接接头激光重熔开始位置示意图。

37.图3为对焊接接头激光重熔路径示意图。

38.图4为激光重熔硬化层厚度评价疲劳性能标准图。

具体实施方式

39.下面结合具体实施例对本发明作进一步的解释和说明。

40.实施例:

41.本实施实例采用尺寸为100mm

×

100mm

×

15mm(长

×

宽

×

厚)的q460钢,将两块q460厚板焊接成一体,如图1所示,焊接的接头形式为:对接,坡口角度60

°

,2mm钝边,接头间隙为2mm,焊前将材料进行机械打磨去除氧化膜,考虑操作人员技术、焊接环境等因素,焊接件接头处有可能存在氧化、气孔、裂纹、未淬透、夹渣、脆化等几个方面的缺陷,都会不同程度地降低焊缝的耐疲劳性。

42.施工现场的环境温度高于5℃,相对湿度小于60%,风力等级为4级。

43.一种提高焊接接头疲劳性能的方法,包括以下步骤:

44.1)焊接接头质量等级为一级,按照“gb 50205-2020钢结构工程施工质量验收标准”超声检测结果评级为i级,判定合格,且质量高,确定激光重熔硬化层厚度达到0~0.5mm即满足实际需求;

45.2)测量焊接接头的焊缝和热影响区尺寸,再对焊接接头的焊缝和熔合线两侧各15mm的范围用丙酮进行清理;

46.3)通过小型多轴机械臂来调整激光头位置,控制激光重熔操作环境的氩气流量为90l/min,采用连续激光束垂直于焊接接头表面沿s型轨迹(激光光斑边缘先沿离焊缝熔合线1mm的距离进行移动,从焊接接头一侧热影响区按照一定的搭接率重熔至焊接接头另一侧热影响区,重熔焊道覆盖焊接接头全范围)进行重熔(激光重熔开始位置示意图如图2所示,激光重熔路径示意图如图3所示),激光重熔的参数为:光斑大小为15mm

×

2.2mm,激光功率为1200w,扫描速度为20mm/s,搭接率为50%;

47.4)对激光重熔后完全冷却状态下的焊接接头进行修磨处理,再选取3个不同的点测定激光重熔硬化层的厚度取平均值,再对应疲劳性能评定标准(激光重熔硬化层厚度评价疲劳性能标准图如图4所示)评定焊接接头疲劳性能。

48.经测试,激光重熔硬化层的厚度λ1在0~0.5mm范围内,则σ

n2

=1.5σ

n0

,n2=3.375n0,说明焊接接头疲劳寿命相较于未激光重熔强化过的焊接接头提高了3.375倍。

49.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1