一种搅拌摩擦焊接用搅拌头的制作方法

1.本发明属于金属工具制造领域,具体涉及一种搅拌摩擦焊用搅拌头及生产方法。

背景技术:

2.搅拌摩擦焊接是一种固态连接方法,其依靠高速旋转的搅拌头插入工件中,然后依照设定路径行走、从而完成焊接任务。由于是固态连接,无熔化、无焊接烟尘,因此是绿色焊接方法。

3.搅拌摩擦焊接过程中,搅拌头在高温、高受力状态下,会不断发生磨损;当磨损发展到一定阶段,不得不停机更换新的搅拌头。因此,作为易耗件的搅拌头,其使用寿命直接决定了焊接效率。

4.对于铝合金来说,通常采用高速钢材质的搅拌头,可焊长度一般在800-1200米,提升空间加大。陶瓷类、金刚石类材质的搅拌头虽然能够提高搅拌头的使用寿命,价格昂贵,不利于大规模应用。搅拌头已成为制约搅拌摩擦焊接应用的关键因素。

5.现有技术中,cn201020252521.0,cn201511009347.3,cn201610926878.7,cn202021008947.4等均通过结构优化、重新设计等,改变了搅拌头的结构或几何尺寸,从而实现了焊接接头质量的提升;cn202110870554.7提供了一种钨钼合金搅拌头,利用金属粉末、通过冷等静压、热等静压烧结、锻造、退火等一系列工序制得,具备较高的强度和韧性;但其制备工艺复杂,此外,对粉末质量(纳米尺寸、尺寸要求区间窄)要求高、粉末球磨预处理工艺(需高纯惰性气体保护)要求高,难度大;jp2009215998提供了一种钴基合金搅拌头,通过微观结构、多相析出强化(γ

′

,μ,laves phase and carbide)等获得了较高的强度、韧性和耐磨性,但制造工艺复杂,控制难度大。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种搅拌摩擦焊用搅拌头,不需要昂贵的稀有合金、或高温合金,制造工艺简便,可将现有搅拌头的使用寿命从现有技术的800-1200米提升至2000米以上。

7.为实现上述目的之一,本发明搅拌头,按重量百分比计,化学成分包括:cr 8-10%,mo 2-5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,余量为fe及不可避免的杂质;

8.作为方案的进一步改进,所述搅拌头化学成分,按重量百分比计,包括:cr 8-10%,mo 3-4.5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,mn≥ni,余量为fe及不可避免的杂质;

9.作为方案的进一步改进,所述搅拌头化学成分,按重量百分比计,包括:cr 8-10%,mo 3-4.5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,mn≥ni,ti/al:3-5;

10.其中,主要化学元素作用如下:

11.cr:主要用于提高高温强度、以及促进纳米析出相强化;当其含量较高时,不利于材料热加工工艺性能会恶化,当其含量较低时,强化效果不明显,因此,优选含量是8-10%。

12.mo:主要用于提高高温强度和耐磨性,同时促进和细化纳米析出相;当其含量较高时,不利于切削加工性能,当其含量较低时,提高强度和耐磨性的效果不明显,因此优选含量是2-5%。

13.考虑到性能的充分发挥,优选含量是3-4.5%。

14.w:与cr和mo共同作用、提高高温强度;当其含量较高时,材料可加工性能会恶化,当其含量较低时,提高高温强度和硬度的效果不明显,因此,优选含量是3-5%。

15.ti+al:利用两者的复合纳米析出相强化,来进一步提高高温时的强度和耐磨性。当其总量较高时,强化效果已不再增加,不利于冶炼和整体纯净度;当其含量较低时,析出相数量和致密度不足,强化效果不明显,因此,优选含量是8-12%。

16.当ti/al=3-5时,析出强化效果最佳。

17.mn+ni:是奥氏体区扩大元素,主要用于提高搅拌头的韧性和塑性,当其含量较高时,会降低强度,当其含量较低时,韧性和塑性改善效果不明显,因此,优选含量是30-50%。

18.当mn≥ni时,韧性、塑性和强度的匹配性更好,效果更佳。

19.c:主要用于提高强度,当其含量较高时,会增加脆性、不利于韧性和塑性,当其含量较低时,强化效果不明显,因此,优选含量是0.8-1.0%,

20.本发明该提供了搅拌头的生产方法。

21.生产方法包括:1)经精密铸造或粉末冶金方法制成型材;2)进行第一阶段热处理,即加热至1200-1300℃保温2-4小时、然后水淬;随后加热至650-700℃并保温2-3小时,随炉缓冷;3)进行第二阶段热处理,即加热至1050-1150℃保温2-4小时、然后水淬;随后加热至550-600℃并保温2-3小时,随炉缓冷。

22.作为生产方法的进一步改进,包括:1)经精密铸造或粉末冶金方法制成型材;2)第一阶段热处理,即加热至1200-1250℃保温2-4小时、然后水淬;随后加热至650-680℃并保温2-3小时,随炉缓冷;3)第二阶段热处理,即加热至1050-1100℃保温2-4小时、然后水淬;随后加热至550-580℃并保温2-3小时,随炉缓冷。

23.作为生产方法的进一步改进,包括:1)经精密铸造或粉末冶金方法制成型材;2)第一阶段热处理,即加热至1200-1250℃保温2-4小时、然后水淬;随后加热至650-680℃并保温2-3小时,随炉缓冷;3)第二阶段热处理,即加热至1050-1100℃保温2-4小时、然后水淬;随后加热至550-580℃并保温2-3小时,随炉缓冷。

24.微观组织结构中,尺寸25-100纳米析出相的体积含量在20-30%,渗碳体含量在5-15%。

25.通过成分设计、两段式热处理工艺设计,可实现对相变过程的精确控制,可得到大量、致密分布的纳米析出相,从而提高强度、耐磨性。尺寸25-100纳米析出相的体积含量在20-30%,效果较好。

26.基于高碳含量设计,得到了一部分的渗碳体;辅以与其它合金化元素的搭配,通过热处理工艺处理,在相转变过程中,渗碳体得到了强化和细化,进一步提高了强度和耐磨性。渗碳体体积含量在5-15%之间,效果较好。

27.通过尺寸25-100纳米相、渗碳体的双重强化,材料在600℃温度时的抗拉强度≥

1600mpa,高温性能好。

28.综上,本发明提供了一种搅拌摩擦焊用新型搅拌头,与现有技术相比,有以下优势和特点:

29.1)提供了一种新型搅拌头,通过纳米析出相、渗碳体的双重强化,可同步提高高温强度、耐磨性,其600℃温度时的抗拉强度≥1600mpa,其使用寿命比现有技术提高一倍以上。

30.2)本发明搅拌头,不含有稀有/贵重合金,制备工艺简便,高温强度高、耐磨性好,可适用于钢、钛等高熔点金属材料的搅拌摩擦焊接。

具体实施方式

31.本发明实施方式中,提供了一种搅拌头,按重量百分比计,化学成分包括:cr 8-10%,mo 2-5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,余量为fe及不可避免的杂质;

32.优选的,所述搅拌头化学成分,按重量百分比计,包括:cr 8-10%,mo 3-4.5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,mn≥ni,余量为fe及不可避免的杂质;

33.优选的,所述搅拌头化学成分,按重量百分比计,包括:cr 8-10%,mo3-4.5%,w 3-5%,ti+al 8-12%,mn+ni 30-50%,c 0.8-1.0%,mn≥ni,ti/al:3-5;

34.本发明实施方式中,还提供了搅拌头的生产方法,包括:1)经精密铸造或粉末冶金方法制成型材;2)进行第一阶段热处理,即加热至1200-1300℃保温2-4小时、然后水淬;随后加热至650-700℃并保温2-3小时,随炉缓冷;3)进行第二阶段热处理,即加热至1050-1150℃保温2-4小时、然后水淬;随后加热至550-600℃并保温2-3小时,随炉缓冷。

35.优选的,所述生产方法,包括:1)经精密铸造或粉末冶金方法制成型材;2)第一阶段热处理,即加热至1200-1250℃保温2-4小时、然后水淬;随后加热至650-680℃并保温2-3小时,随炉缓冷;3)第二阶段热处理,即加热至1050-1100℃保温2-4小时、然后水淬;随后加热至550-580℃并保温2-3小时,随炉缓冷。

36.优选的,所述生产方法,包括:1)经精密铸造或粉末冶金方法制成型材;2)第一阶段热处理,即加热至1200-1250℃保温2-4小时、然后水淬;随后加热至650-680℃并保温2-3小时,随炉缓冷;3)第二阶段热处理,即加热至1050-1100℃保温2-4小时、然后水淬;随后加热至550-580℃并保温2-3小时,随炉缓冷。

37.进一步对本发明的具体实施方式予以介绍。

38.(1)型材制备

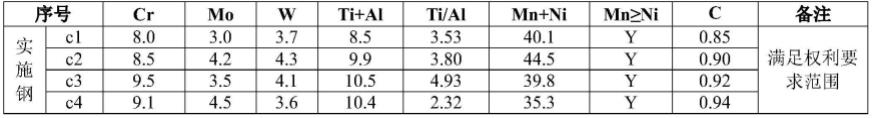

39.制备了代号为c1-c20的试验钢,其中c1-c15为实施钢种,c16-c20为对比钢种(部分成分不满足权利要求)。采用粉末冶金方法制备了型材,具体化学成分见表1。

40.(2)热处理

41.设计了代号p1-p20的热处理工艺,其中p1-p15为实施工艺,p16-p20为对比工艺(部分不满足权利要求)。

42.对型材进行热处理。具体工艺见表2。

43.(3)实施例性能

44.将成分代号c1-c20的型材、在不同工艺代号p1-p20进行交叉搭配,并开展热处理

试验,以验证成分和工艺的匹配性。

45.得到了序号1-25#之间的25个实施例,以及26-50#之间的15个对比例,搅拌头的微观组织、强度等见表3。

46.表1型材化学成分(重量百分比,%)

[0047][0048][0049]

(备注:表中y表示“是”,n表示“否”)

[0050]

表2热处理工艺参数

[0051][0052]

表3搅拌头性能

[0053][0054][0055]

由上述实施例和对比例可以看出,本发明技术通过化学成分设计、两段式的“淬火+回火”热处理工艺,得到了强韧性匹配良好的纳米析出相强化的超硬材料,在600℃时的抗拉强度在1600mpa以上,可加工性良好,可用于制造各类加工工具。

[0056]

实施例1-25#采用本实施方式所述的化学成分、以及热处理工艺,其高温强度等力学性能指标优异。而对比例26-40#的化学成分或热处理工艺不在本实施方式的范围内,高温强度达不到1600mpa,且部分韧性或塑性不达标、无法满足工具加工要求。

[0057]

以上所述实施例仅表达了本发明的具体实施方式,但并不能因此理解为对本发明专利范围的限制。本领域的技术人员在本发明构思的启示下对本发明所做的任何变动均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1