一种高端焊接用奥氏体不锈钢线材的制造方法与流程

1.本发明涉及焊接用奥氏体不锈钢领域,具体涉及一种采用连铸+锻造+轧制工艺生产的高端焊接用奥氏体不锈钢线材产品的制备方法。

背景技术:

2.现代石油化工、交通运输、航天技术、动力装置及机器制造业,需要广泛应用到异种钢的焊。当奥氏体不锈钢和碳钢、低合金钢焊接时就要选用25-13系列即cr25ni13型的焊丝及焊条。这样可以避免在碳钢、低合金钢一侧熔合线上产生马氏体组织而形成冷裂纹。cr25ni13型的焊丝及焊条的主要特点是铬和镍含量较高、塑性和抗裂性好,主要典型钢种是309型奥氏体不锈钢。其中,309mo是在309型奥氏体不锈钢中加了较高含量的mo形成,使得材料在高温时其强度、抗裂性及耐腐蚀性更优异,主要用于焊接耐硫酸介质腐蚀的同类型不锈钢容器、复合板、异种钢等。但较高的钼含量在奥氏体不锈钢中容易产生б中间相,б相是一种脆硬的二次相,铬、钼可以提升б相在高温的析出行为,对不锈钢的力学性能产生不利的影响,导致塑性、韧性下降。所以,309mo不锈钢的高温塑性较差,热变形温度范围很窄,当温度低于1000℃时塑性急剧下降,加工难度非常大,在国内市场鲜有国产化,几乎全靠进口。国内仅有宝钢、永兴特钢和申源特钢三家曾经试生产过,其中宝钢曾采用模铸工艺批量生产过该钢种,而永兴特钢和申源特钢仅仅是采用小锭型模铸

→

开坯

→

盘条轧制工艺小批量试生产。由于模铸产品存在成材率低、生产周期长等问题,若要实现大批量快速生产就需要借助连铸方法进行该线材产品的生产。

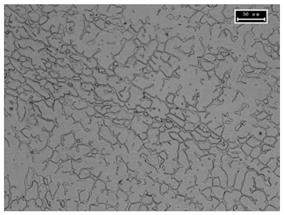

3.但是,由于309mo连铸态的柱状晶非常发达(图1),其显微组织如图2所示,在枝晶间存在脆性含钼相。传统的开坯过程不足以打碎柱状晶,坯料容易形成裂纹,所以需要找到有别于传统连铸+连轧的方法来生产309mo奥氏体不锈钢线材产品。

技术实现要素:

4.因此,本发明要解决的技术问题是,提供一种309mo型高端焊接用奥氏体不锈钢线材产品的生产方法,以解决因添加mo导致材料铁素体增加,热加工性能差的问题,保证产品质量和批量生产。

5.本发明的技术方案是,一种高端焊接用奥氏体不锈钢线材的制造方法,包括冶炼和锻造, 309mo型奥氏体不锈钢适用的化学成分范围如下:c:0~0.025%,si:0.40~0.65%, mn:1.5~1.8%,ni:13.5~14.0%,cr:23.0~25.0%,mo:2.1~3.0%,cu:0~0.025%,n: 0.030~0.070%,s≤0.002%,p≤0.020%,其余为fe和不可避免的杂质元素;

6.包括以下步骤:

7.1)eaf+aod+lf+连铸

8.eaf冶炼:加入含有上述成分的材料,底搅拌采用氮气,出钢温度1630-1730℃;

9.aod精炼:兑钢后测温取样,根据检测数据吹氧脱碳;当温度≥1680℃后补加cr、 mo、ni、mn、al合金;终点碳控制≤0.04%,终点温度控制≥1700℃;还原后根据成分分析配

入合金使成分达到目标值;

10.lf精炼:对前工序aod精炼钢水测温取样全分析,根据分析结果微调成分;经搅拌均匀后吊包,吊包前确保成分达到目标值,控制s≤0.002%;控制s≤0.002%可以提高热塑性。

11.连铸:连铸中间包的目标过热度控制在<50℃;连铸拉速控制在1.0~2.5米/分钟,二冷末端温度高于1000℃;连铸坯表面全剥皮精整并取样检验连铸坯质量;

12.2)锻造

13.锻造加热温度1150-1250℃保温4-6小时;分两到四火进行锻造,确保每火开锻温度≥ 1100℃,每火停锻温度≥1000℃,变形量69%-80%,最终将坯料锻到需要的尺寸;

14.3)线材轧制

15.通过轧制309mo型奥氏体不锈钢坯料得到合适规格的线材产品;轧制加热温度1100

±ꢀ

60℃,保温时间≥2小时;

16.4)固溶处理

17.轧制后在炉中进行固溶退火,水冷。

18.连铸过程中,二冷末端温度高于1000℃以防止表面形成б相而萌生裂纹。

19.步骤2)中,鉴于309mo型奥氏体不锈钢连铸组织中存在发达的柱状晶和脆性含钼相,在传统的连铸工艺后增加一道锻造工序,以打破柱状晶和促使含钼相转变。

20.开锻温度≥1100℃是为了保证锻造变形的顺利,温度过低锻不动;停锻温度≥1000℃,是因为温度低于1000℃会析出有害的脆性相,所以要控制停锻温度。

21.通过大变形才能破碎发达的连铸态柱状晶和脆性含钼相,此外,根据锻造前后横截面面积的变化计算出的变形量为69%-80%。

22.根据本发明的一种高端焊接用奥氏体不锈钢线材的制造方法,优选的是,步骤1)所述的eaf冶炼中,原材料采用金属cr、低si、n、p含量的微碳cr铁、金属ni板、mn-fe、低si、s、p含量的钼铁相关合金;所述aod精炼中,深脱氧使用al脱氧剂;所述lf精炼中,吊包温度比液相线温度高50~100℃。

23.进一步地,所述低si、n、p含量的微碳cr铁为fecr55c2.0-2。

24.优选的是,步骤1)所述lf精炼中,搅拌时间为15-30min。

25.根据本发明的一种高端焊接用奥氏体不锈钢线材的制造方法,优选的是,步骤2)所述锻造中,最终将坯料锻到φ80-100mm。

26.根据本发明的一种高端焊接用奥氏体不锈钢线材的制造方法,优选的是,步骤3)所述线材轧制中,咬入采用干头轧制技术,保证材料加工性能。

27.根据本发明的一种高端焊接用奥氏体不锈钢线材的制造方法,优选的是,步骤4)所述炉为环形炉。

28.进一步地,所述环形炉保温段温度1050℃

±

10℃。

29.进一步地,所述环形炉保温时间30-40分钟。

30.本发明的有益效果

31.和传统的连铸+连轧技术比较,本发明提供的生产309mo型奥氏体不锈钢线材产品的方法具有以下优点:

32.1、采用连铸+锻造+轧制工艺,生产可操作性强。

33.2、经增加一道锻造变形,连铸态柱状晶明显变细和碎化,保证轧制过程顺利生产,线材表面不产生裂纹。

34.3、传统的模铸+初轧开坯+轧制工艺,由于模铸锭初轧开坯过程中需要切冒口和表面修磨,降低成材率,而本发明中增加的锻造工艺仅仅是将连铸方坯变形为圆坯,不涉及冒口且不容易形成表面裂纹,因此本发明采用的连铸+锻造+轧制的成材率更高。

35.4、虽增加一道锻造工序,但未增加该钢种生产的复杂性,可以实现该产品的大规模生产。

附图说明

36.图1是309mo钢的横截面低倍组织图。

37.图2是50μm下的309mo钢连铸坯横截面显微组织图。

38.图3是50μm下的309mo钢连铸坯横截面显微组织图。

具体实施方式

39.实施例1:

40.309mo型奥氏体不锈钢组分:c:0.018%,si:0.47%,mn:1.70%,ni:13.70%,cr: 23.12%,mo:2.22%,cu:0.03%,w:0.02%,b:0.003%,,ti:0.005%,al:0.015%, sn:0.01%,as:0.010%,n:0.048%,s≤0.002%,p:0.017%,其余为fe和不可避免的杂质元素。

41.1)eaf+aod+lf+连铸

42.eaf冶炼:在60吨电弧炉中进行钢液初炼。原材料采用金属cr或低si、n、p含量的微碳cr铁、金属ni板、mn-fe、低si、s、p含量的钼铁等相关合金。底搅拌采用氮气,出钢温度1650℃。

43.aod精炼:兑钢后测温取样,根据检测数据吹氧脱碳。当温度达到1690℃后补加合金。终点碳控制≤0.04%,终点温度控制在1730℃。深脱氧使用al脱氧剂,加入量890kg。还原时间15分钟,后根据成分分析配入合金使成分达到目标值。还原后拉渣,确保拉渣干净,以保证还原渣不进入或少进入钢包。

44.lf精炼:钢包就位后通电升温,调整渣子确保炉渣转白。测温取样全分析,根据分析结果微调成分。经弱搅20min后吊包,吊包前确保成分达到目标值,s≤0.002%。吊包温度 1530℃。

45.连铸:连铸中间包的目标过热度控制在<50℃,选用低碳保护渣。连铸拉速控制在1.3~ 2.0米/分钟,二冷末端温度1040-1080℃。连铸坯表面全剥皮精整并取样检验连铸坯化学成分。

46.2)锻造

47.加热温度1220℃保温5小时。分三火进行锻造,第一火先将一头打到φ85mm,第二火再将另外一头打到φ85mm,第三火将坯料拍圆。变形量为70%。

48.3)线材轧制

49.加热温度1150℃,保温3小时。咬入采用干头轧制技术,保证材料加工性能。进中轧机组前,进行电感应补偿加热,补偿加热温度1100℃。轧制过程中关闭冷却水,确保终轧温

度≥900℃。最终轧成φ5.5mm盘卷。

50.4)固溶处理

51.轧制后进环形炉进行固溶退火(水冷),环形炉保温段温度1050℃

±

10℃

×

40分钟。

52.实施例2:

53.309mo型奥氏体不锈钢组分:c:0.015%,si:0.50%,mn:1.59%,ni:13.51%,cr:23.33%,mo:2.20%,cu:0.06%,w:0.02%,b:0.002%,ti:0.010%,al:0.020%, sn:0.01%,as:0.010%,n:0.050%,s≤0.002%,p:0.021%,其余为fe和不可避免的杂质元素。

54.1)eaf+aod+lf+连铸

55.eaf冶炼:在60吨电弧炉中进行钢液初炼。原材料采用金属cr或低si、n、p含量的微碳cr铁、金属ni板、mn-fe、低si、s、p含量的钼铁等相关合金。底搅拌采用氮气,出钢温度1680℃。

56.aod精炼:兑钢后测温取样,根据检测数据吹氧脱碳。当温度达到1695℃后补加合金。终点碳控制≤0.04%,终点温度控制在1725℃。深脱氧使用al脱氧剂,加入量920kg。还原时间15分钟,后根据成分分析配入合金使成分达到目标值。还原后拉渣,确保拉渣干净,以保证还原渣不进入或少进入钢包。

57.lf精炼:钢包就位后通电升温,调整渣子确保炉渣转白。测温取样全分析,根据分析结果微调成分。经弱搅30min后吊包,吊包前确保成分达到目标值,s≤0.002%。吊包温度 1550℃。

58.连铸:连铸中间包的目标过热度控制在<50℃,选用低碳保护渣。连铸拉速控制在1.4~ 2.0米/分钟,二冷末端温度1050-1080℃。连铸坯表面全剥皮精整并取样检验连铸坯化学成分。

59.2)锻造

60.加热温度1230℃保温4.5小时。分三火进行锻造,第一火先将一头打到φ85mm,第二火再将另外一头打到φ85mm,第三火将坯料拍圆。变形量为75%。

61.3)线材轧制

62.加热温度1140℃,保温3.5小时。咬入采用干头轧制技术,保证材料加工性能。进中轧机组前,进行电感应补偿加热,补偿加热温度1080℃。轧制过程中关闭冷却水,确保终轧温度≥900℃。最终轧成φ5.5mm盘卷。

63.4)固溶处理

64.轧制后进环形炉进行固溶退火(水冷),环形炉保温段温度1050℃

±

10℃

×

40分钟。

65.产品的焊接性能如表1所示。

66.表1 309mo钢的焊接性能

[0067][0068]

本发明解决了309mo连铸态柱状晶发达,轧制热加工性能差的问题。采用该方法可以进行大批量生产,且产品性能稳定,满足高质量焊接要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1