一种TC25合金锻件的热处理方法与流程

一种tc25合金锻件的热处理方法

技术领域

1.本发明属于金属热处理技术领域,特别涉及一种tc25合金锻件的热处理方法。

背景技术:

2.tc25合金是一种马氏体α+β型钛合金,适合在500~550℃长时间工作,是用于发动机的理想热强钛合金。

3.目前有规范确定的tc25热处理工艺参数为:一次退火:β

t

‑

40℃保温1~4h,空冷;二次退火:540℃保温6h,空冷。组织要求:网篮交织片状组织或均匀的等轴组织,抗拉强度≥980mpa,延伸率要求≥7%,断面收缩率要求≥15%。在生产中网篮组织应用β单相区锻造技术,双态组织应用两项区锻造技术。通过试验和试制发现,网篮组织锻件容易出现延伸率、面缩不合格情况,双态组织锻件易出现强度不合格情况。由于规范中没有明确这两种组织的热处理制度区别,现有工艺中使用的是同样的热处理制度。因此,在目前现有的工艺参数基础上,综合的考虑组织形态、加热温度、冷却方式等多个参数的影响,开发一种分别适合tc25合金不同组织形态的,即能满足强度要求,又能满足塑性指标合格的热处理工艺参数尤为重要。

技术实现要素:

4.本发明提供的tc25合金锻件的热处理方法,不仅可以使网篮组织锻件在强度符合规范要求的前提下,提高塑性指标,也可以使双态组织锻件在保证塑性不降低的情况下,提高锻件强度性能。

5.一种tc25合金锻件的热处理方法,包括以下步骤:

6.第一步:一次退火;将锻态tc25合金加热至β相变点以下30℃~40℃,保温1~4h,出炉后将锻件进行空冷或风冷至室温;

7.第二步:二次退火;将步骤一中冷却至室温的tc25合金锻件加热至540℃,保温6h,空冷至室温。

8.进一步,一次退火锻件入炉温度不高于900℃,二次退火锻件入炉温度不高于500℃。

9.进一步,锻件目标组织为网篮组织的tc25合金锻件一次退火时加热至β相变点以下35℃~40℃。

10.进一步,锻件目标组织为网篮组织的tc25合金锻件一次退火后空气冷却至室温。

11.进一步,锻件目标组织为双态组织的tc25合金锻件一次退火时加热至β相变点以下30℃~35℃。

12.进一步,锻件目标组织为双态组织的tc25合金锻件一次退火后风冷至室温,吹风时间不少于5min。

13.进一步,锻件在一次退火和二次退火时装炉间距不小于50mm;

14.锻件在一次退火和二次退火后出炉冷却间距不小于200mm。

15.进一步,一次退火后锻件出炉冷却时锻件转移时间不超过120s。

16.本发明的有益效果是:

17.(1)采用本发明要求tc25合金锻件一次退火入炉温度不高于900℃,二次退火如炉温度不超过500℃,减小锻件因加热过程产生的内应力,保证锻件组织均匀,外形平整。

18.(2)本发明第一步针对不同组织状态的锻件采用不同的加热温度,由于钛合金性能与初生α的含量及次生α相形态有密切关系,随着一次退火温度升高,双态组织初生α含量减少,次生α相片层厚度减小,长度增长,强度提高,塑性降低。随着一次退火温度升高,网篮组织锻件的原始β晶粒尺寸增大,强度变化不大,塑性降低。所以网篮组织选用β相变点以下35℃~40℃,双态组织选择β相变点以下30℃~35℃,依据不同的组织状态选择合适的热处理加热温度,网篮组织选用较低的一次退火温度,防止原始β晶粒尺寸增大,在不降低锻件强度的同时,提高锻件塑性性能,双态组织选用较高一次退火温度,促使次生α相片层增长,在不影响锻件塑性的前提下,提高锻件强度性能。

19.(3)本发明第一步保温后的冷却方式对于不同的组织状态采用不同的冷却方式,随着冷速的增大,α集束的尺寸变小,α条变长,锻件强度性能提高,塑性性能降低,充分考虑冷却速率对同素异构转变的影响,网篮组织选用空冷,双态组织选用风冷,锻件可获得均匀的α集束尺寸,保证不同组织状态的锻件性能符合规范要求。

20.综上所述,本发明通过考虑热处理制度对锻件不同组织状态的性能的影响,较详细的描述了tc25合金锻件热处理工艺参数,能够通过控制锻件组织转变获得适当的α集束尺寸,最终保证锻件能满足规范要求的所有性能参数。工艺稳定,操作方便,适用于工业化生产。

附图说明

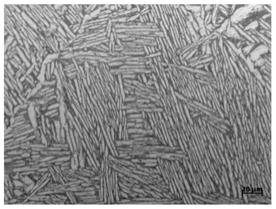

21.图1为热处理后的网篮组织tc25合金锻件的显微组织示意图;

22.图2为热处理后的双态组织tc25合金锻件的显微组织示意图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供的tc25合金锻件的热处理方法,包括:

25.步骤一:一次退火

26.将锻态的tc25合金锻件加热至β相变点以下30℃~40℃,保温1~4h,出炉后将锻件进行空冷或风冷。

27.其中,网篮组织的tc25合金锻件加热温度更优选择β相变点以下35℃~40℃,冷却选择空冷;双态组织的tc25合金锻件加热温度更优选择β相变点以下30℃~35℃,冷却选择风冷。

28.步骤二:二次退火

29.将第一步冷却到室温的tc25合金锻件加热到540℃,保温6h,空冷。二次退火过程

使组织弥散的析出细小的α相,使合金得到弥散强化,从而整体提高合金综合性能。

30.可选的,一次退火入炉温度不高于900℃,二次退火入炉温度不高于500℃锻件;有充分的时间受热,促使表面和心部组织均匀。

31.可选的,所述步骤一中的加热温度,网篮组织的tc25合金锻件更优选择β相变点以下35℃~40℃,双态组织的tc25合金锻件更优选择β相变点以下30℃~35℃。合金发生同素异构转变的时候,网篮组织可以获得原始β晶粒尺寸适当,晶粒内是由厚度在2~6μm的相互平行的α片层组成的α集束。双态组织可以获得初生α相含量在15%~25%,次生α细小的组织。

32.可选的,所述步骤一中的保温时长根据tc25合金锻件的有效厚度确定。合理选用保温时间,使合金表面心部加热均匀。

33.可选的,锻件装炉间距不小于50mm。控制装炉间距,有利于锻件受热均匀。

34.可选的,一次退火转移时间不超过120s。锻件在同素异构转变温度范围内获得合适的冷却速率,以得到最终目标组织。

35.可选的,锻件出炉冷却间距不小于200mm。控制冷却间距,锻件冷却均匀,以获得组织均匀的锻件。

36.可选的,所述步骤一中的冷却方式,网篮组织的tc25合金锻件更优选择空冷,双态组织的tc25合金锻件更优选择风冷,吹风时间不少于5mim。网篮组织选择冷却速率较慢的空冷,是防止原始β晶粒长大,对塑性性能产生不利的影响。双态组织选用冷却速率较快的风冷,以获得细小的次生α相,提高锻件强度性能。

37.下面结合实际生产实例对本发明做进一步详细说明。采用外形尺寸:φ392

×

φ242

×

55的tc25合金锻件,其有效厚度55mm,相变点1021℃,分别用β单相区锻造成网篮组织和α+β两相区锻造成双态组织。第一步将锻态网篮组织tc25合金锻件加热至981℃,保温150min,空冷;将双态组织tc25合金锻件加热至991℃,保温150min,风冷;第二步将两组锻件加热至540℃,保温360min,空冷。

38.tc25合金锻件力学性能网篮组织锻件性能参数见表1,tc25合金锻件力学性能双态组织锻件性能参数见表2。图1网篮组织锻件显微组织,图2为态组织锻件的显微组织,20μm表示放大倍数为500倍。

39.表1网篮组织锻件性能

40.取样方向抗拉强度/mpa延伸率/%断面收缩率/%冲击/j/cm2硬度/弦向110015.02448.83.38弦向109513.52449.23.38标准要求≥980≥7≥15≥29.43.2

‑

3.7

41.表2双态组织锻件性能

42.取样方向抗拉强度/mpa延伸率/%断面收缩率/%冲击/j/cm2硬度/弦向105519.54855.03.32弦向106717.54552.53.33标准要求≥980≥7≥15≥29.43.2

‑

3.7

43.最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想

到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1