一种用于选择性激光烧结的高层厚烧结方法及设备与流程

[0001]

本发明属于增材制造技术领域,具体涉及一种用于选择性激光烧结的高层厚烧结方法及设备。

背景技术:

[0002]

选择性激光烧结技术是目前一种常用的快速成型技术,该技术容许不使用工具加工而只需建立目标零件的计算机三维模型,然后用分层软件将三维模型进行切片处理,将粉末铺到工作缸,然后加热到一定温度,最后通过激光烧结粉末的多个叠层获得三维实体。

[0003]

高分子粉末之所以能被融化,主要有两个能量来源,一个能量来源为工作缸上部的灯管或者灯丝的辐射加热,这个上部加热能量是粉末熔化的主要能量来源,约占粉末熔化能量的80%,而另外一个能量来源为激光,激光照射在高分子粉末上,高分子中的化学键形成共振,产生热量,使得高分子粉末熔化,激光的能量约占粉末熔化能量的20%。

[0004]

选择性激光烧结设备中,需要将粉末加热到一定的温度,尽可能的接近高分子粉末的熔点,主要的原因是,一为高分子粉末提供热能量,二个是高分子粉末被熔化成熔融体后,需要保持一定的环境温度,不然高分子熔融体会产生结晶收缩,导致工件翘曲;高分子粉末被激光熔化后,上部的灯管加热和熔融体可以继续熔化被激光烧结的高分子粉末,高分子粉末被熔化的更完全;同时由于高分子粉末烧结完一层后,需要新铺一层粉末,再用激光选择性的烧结粉末成熔融体,不同层的高分子熔融体需要相互粘接,为了保证不同的高分子熔融层之间粘接的更好,也需要保持一定的环境温度。但是工作温度不能无休止的提高,主要是由于过高的温度会导致未烧结的粉末之间相互粘接。其结果是选择性激光烧结的工件的性能相对于传统的高分子加工工艺制备的工件总体偏差,特别是垂直方向的工件性能。

[0005]

目前主流的选择性激光烧结设备,激光移动的速度达到了甚至超过10m/s,所以高分子吸收的激光能量是非常瞬时的。同时市面上选择性激光烧结设备采用的普遍激光器为10.6μm的co2激光器,普遍的激光功率不超过100w。同时由于激光对粉末穿透力比较差,激光更多的是通过折射的方案使得激光穿透到更深,照射在高分子粉末表面。但是由于高分子多次折射后激光能量损失较大,导致无法烧结高的层厚。从而烧结的效率较低,高分子粉末也不会完全熔化,也限制了3d成型速度。

技术实现要素:

[0006]

本发明提供一种用于选择性激光烧结的高层厚烧结方法及设备,为了更快的制备选择性激光烧结工件,采用一种高层厚的烧结工艺进行烧结,制备一种质量份数比例较高的金属粉末与高分子粉末的复合材料,将该粉末采用具有光纤激光器和co2激光器的选择性烧结设备,将粉末预热到一定温度后,先用光纤激光进行烧结,再用co2激光器烧结,重复烧结后制备得到高分子与金属的复合材料制件,该制件电导率高,性能较好,可以作为很好的导电材料。

[0007]

本发明提供一种用于选择性激光烧结的高层厚烧结方法,通过以下步骤实现:

[0008]

(1)将质量份数比为30~70:30~70的高分子粉末和金属粉末共混均匀,制得高分子复合粉末材料;

[0009]

(2)将所述高分子复合粉末材料放入以光纤激光器和co2激光器为混合光源的选择性激光烧结设备中进行烧结,烧结工艺具体为:铺设层厚为0.3~2.0mm的高分子复合粉末材料,将所述高分子复合粉末材料预热至设定温度,所述设定温度比高分子粉末的熔点低5~20℃,首先采用光纤激光器对待烧结层粉末进行烧结,再采用co2激光器对熔融体进行烧结,重复所述烧结工艺,直至工件烧结完成。光纤激光器相对于co2激光器可以更稳定的输出更高的功率,不仅可以将金属加热更高的温度,甚至使其周边的高分子粉末被熔化,同时高的光纤激光可以被折射更多的次数,所以也可以穿透更深的粉末层厚。金属吸收了光纤激光器能量后变成热能量,储存在金属中,然后金属会将该热能量传递到高分子粉末上,持续的帮助高分子更充分的熔化。

[0010]

作为本发明的进一步优选方案,所述光纤激光器的烧结功率为50~1000w。

[0011]

作为本发明的进一步优选方案,所述co2激光器发出的光源波长为10600mm,所述co2激光器的功率为30~100w。

[0012]

作为本发明的进一步优选方案,所述光纤激光器发出的光源波长为400~2000nm,所述光纤激光器的功率为200~1000w。光纤激光器相对于co2激光器可以更稳定的输出更高的功率,可以将金属加热更高的温度,使其周边的高分子粉末被熔化。金属吸收了光纤激光器能量后变成热能量,储存在金属中,然后金属会将该热能量传递到高分子粉末上,使其熔化。

[0013]

作为本发明的进一步优选方案,所述烧结工艺的线间距为0.08~0.5mm。

[0014]

作为本发明的进一步优选方案,所述高分子粉末为聚酰胺粉末、聚乙烯粉末、聚氨酯粉末、聚丙烯粉末、聚苯乙烯粉末、聚对苯二甲酸丁二醇酯粉末、聚苯硫醚粉末或聚醚醚酮粉末。

[0015]

作为本发明的进一步优选方案,所述高分子粉末的平均粒径为40~80μm,所述金属粉末的平均粒径为1~50μm。

[0016]

作为本发明的进一步优选方案,所述金属粉末为铁粉、铜粉、镍粉、铝粉、钴粉、钛粉和银粉中的一种或几种。高分子粉末对波长较短的光纤激光器,其吸收能力较差,无法直接采用光纤激光器作为激光来源熔化粉末,由于金属吸收光纤的激光能量,传递给粉末,使得粉末熔化的更完全,不仅提高粉末的力学性能,同时提高了工件的各向异性,很好地实现了高分子粉末的低温烧结。

[0017]

作为本发明的进一步优选方案,所述高分子复合粉末材料的平均粒径为40~75μm。

[0018]

本发明还提供一种用于选择性激光烧结的高层厚烧结设备,包括co2激光器和光纤激光器,以co2激光器和光纤激光器为混合光源对高分子复合粉末材料进行烧结,实现所述的高层厚烧结方法。

[0019]

本发明提供的一种用于选择性激光烧结的高层厚烧结方法,具有以下有益效果:

[0020]

(1)将高分子金属复合粉末加热到设定温度,然后先用高功率的光纤激光器照射粉末,由于金属对光纤激光能量有良好的吸收,而高分子粉末则吸收较差,但是金属吸收光

纤激光能量后会产生热量,然后传递给高分子粉末,从而高分子粉末被熔化,由于烧结的层厚较高,高分子粉末熔化不完全。本发明co2激光可较好的穿透,高分子粉末能被充分,很好地实现了高层厚烧结,烧结层厚从目前的0.3mm,最高可提高至2mm,烧结速度呈翻倍的增加,极大加快了选择性激光烧结工艺的烧结速度和成形效率。

[0021]

(2)在很好地实现了高层厚烧结的同时,烧结的制件的性能也达到了现有增材制造的水平,制件的性能优异。

[0022]

(3)由于在粉末添加了金属粉末,烧结制件表面电阻低,同时有良好的电导率,制件也能作为优异的抗静电材料。

附图说明

[0023]

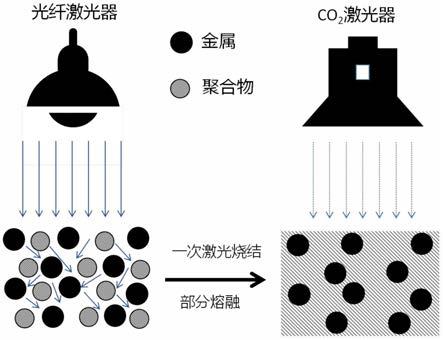

图1为本发明一种用于选择性激光烧结的高层厚烧结方法的原理示意图。

具体实施方式

[0024]

为了让本领域的技术人员更好地理解并实现本发明的技术方案,以下通过具体实施例的形式对本发明的技术方案做进一步详细说明,在以下实施例中,所列的份数均为质量份数。

[0025]

对比例一

[0026]

步骤一:将平均粒径为60μm的尼龙1212粉末进行物理混合均匀,得到尼龙1212粉末;

[0027]

步骤二:将上述制好的尼龙1212粉末,放入到采用波长10600mmco2激光器作为激光来源的选择性激光烧结设备中,co2激光器的最大功率为100w,采用层厚为0.1mm,将尼龙1212与粉末加热到尼龙1212粉末的熔点以下10℃(178℃),然后用烧结的功率100w的激光将粉末熔化,烧结的线间距为0.3mm制备得到尼龙1212烧结工件。

[0028]

实施例一

[0029]

步骤一:将50份平均粒径为60μm的尼龙1212粉末与50份平均粒径为25μm的铁粉加入到搅拌设备中,进行物理混合均匀,得到尼龙1212与铁粉的复合粉末;

[0030]

步骤二:将上述制好的尼龙1212与铁粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长1080nm为光纤作为激光来源,最大的功率范围1000w;另外一种激光器是co2激光器,波长为10600nm,最大功率100w。采用铺粉层厚为1.0mm,将高分子与金属的复合粉末加热到178℃。然后先用光纤激光器扫描一次,用烧结的功率1000w的激光将粉末熔化,烧结的线间距为0.3mm。再用co2激光器扫描一次将粉末熔化,烧结功率为100w,线间距为0.3mm。然后工作缸下降1.0mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0031]

实施例二

[0032]

步骤一:将30份平均粒径为80μm的聚乙烯粉末与70份平均粒径为50μm的铜粉末加入到搅拌设备中,进行物理混合均匀;

[0033]

步骤二:将上述制好的聚乙烯与铜粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长405nm为光纤作为激光来源,最大的功率范围

2000w;另外一种激光器是co2激光器,波长为10600nm,最大功率30w。采用铺粉层厚为0.3mm,将高分子与金属的复合粉末加热到117℃。然后先用光纤激光器扫描一次,用烧结的功率200w的激光将粉末熔化,烧结的线间距为0.08mm。再用co2激光器扫描一次将粉末熔化,烧结功率为20w,线间距为0.08mm。然后工作缸下降0.3mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0034]

实施例三

[0035]

步骤一:将70份平均粒径为75μm的聚氨酯粉末与30份平均粒径为45μm的镍粉加入到搅拌设备中,进行物理混合均匀;

[0036]

步骤二:将上述制好的聚氨酯与镍粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长2000nm为光纤作为激光来源,最大的功率范围2000w;另外一种激光器是co2激光器,波长为10600nm,最大功率100w。采用铺粉层厚为2.0mm,将高分子与金属的复合粉末加热到高分子粉末的熔点以下126℃。然后先用光纤激光器扫描一次,用烧结的功率2000w的激光将粉末熔化,烧结的线间距为0.5mm。再用co2激光器扫描一次将粉末熔化,烧结功率为100w,线间距为0.5mm。然后工作缸下降2.0mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0037]

实施例四

[0038]

步骤一:将50份平均粒径为70μm的聚丙烯粉末与50份平均粒径为40μm的铝粉加入到搅拌设备中,进行物理混合均匀;

[0039]

步骤二:将上述制好的聚丙烯与铝粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长500nm为光纤作为激光来源,最大的功率范围500w;另外一种激光器是co2激光器,波长为10600nm,最大功率60w。采用铺粉层厚为1.5mm,将高分子与金属的复合粉末加热到145℃。然后先用光纤激光器扫描一次,用烧结的功率300w的激光将粉末熔化,烧结的线间距为0.2mm。再用co2激光器扫描一次将粉末熔化,烧结功率为45w,线间距为0.2mm。然后工作缸下降1.5mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0040]

实施例五

[0041]

步骤一:将60份平均粒径为40μm的聚苯乙烯粉末与40份平均粒径为1μm的钴粉加入到搅拌设备中,进行物理混合均匀;

[0042]

步骤二:将上述制好的聚苯乙烯与钴粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长800nm为光纤作为激光来源,最大的功率范围500w;另外一种激光器是co2激光器,波长为10600nm,最大功率100w。采用铺粉层厚为1.0mm,将高分子与金属的复合粉末加热到200℃。然后先用光纤激光器扫描一次,用烧结的功率400w的激光将粉末熔化,烧结的线间距为0.4mm。再用co2激光器扫描一次将粉末熔化,烧结功率为70w,线间距为0.4mm。然后工作缸下降1.0mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0043]

实施例六

[0044]

步骤一:将40份平均粒径为60μm的聚对苯二甲酸丁二醇酯粉末与60份平均粒径为25μm的银粉加入到搅拌设备中,进行物理混合均匀;

[0045]

步骤二:将上述制好的聚对苯二甲酸丁二醇酯与银粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长900nm为光纤作为激光来源,最大的功率范围2000w;另外一种激光器是co2激光器,波长为10600nm,最大功率100w。采用铺粉层厚为0.7mm,将高分子与金属的复合粉末加热到235℃。然后先用光纤激光器扫描一次,用烧结的功率1500w的激光将粉末熔化,烧结的线间距为0.45mm。再用co2激光器扫描一次将粉末熔化,烧结功率为40w,线间距为0.1mm。然后工作缸下降0.7mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0046]

实施例七

[0047]

步骤一:将50份平均粒径为60μm的聚苯硫醚粉末与50份平均粒径为25μm的钛粉加入到搅拌设备中,进行物理混合均匀;

[0048]

步骤二:将上述制好的聚苯硫醚与钛粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长900nm为光纤作为激光来源,最大的功率范围1000w;另外一种激光器是co2激光器,波长为10600nm,最大功率60w。采用铺粉层厚为1.0mm,将高分子与金属的复合粉末加热到270℃。然后先用光纤激光器扫描一次,用烧结的功率1000w的激光将粉末熔化,烧结的线间距为0.5mm。再用co2激光器扫描一次将粉末熔化,烧结功率为20w,线间距为0.08mm。然后工作缸下降1.0mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0049]

实施例八

[0050]

步骤一:将50份平均粒径为60μm的聚醚醚酮粉末与25份平均粒径为25μm的镍粉与25份平均粒径为25μm的钛粉加入到搅拌设备中,进行物理混合均匀;

[0051]

步骤二:将上述制好的聚醚醚酮与镍粉钛粉的复合粉末,放入到有两种激光器的选择性激光烧结设备,一种激光器是,采用波长1060nm为光纤作为激光来源,最大的功率范围500w;另外一种激光器是co2激光器,波长为10600nm,最大功率100w。采用铺粉层厚为1.0mm,将高分子与金属的复合粉末加热到310℃。然后先用光纤激光器扫描一次,用烧结的功率400w的激光将粉末熔化,烧结的线间距为0.3mm。再用co2激光器扫描一次将粉末熔化,烧结功率为85w,线间距为0.3mm。然后工作缸下降1.0mm层厚,在工作缸上铺一次粉,粉末预热到工作温度,然后光纤激光器烧结一次,用co2激光器烧结一次,循环往复,直至烧结完制备得到工件。

[0052]

将对比例1和实施例一至八所制备的工件进行性能测试,性能参数如表1所示。

[0053]

表1对比例和实施例的工件性能参数表

[0054][0055][0056]

如图1所示,将高分子金属复合粉末加热到设定温度,然后先用高功率的光纤激光器照射粉末,由于金属对光纤激光能量有良好的吸收,而高分子粉末则吸收较差,但是金属吸收光纤激光能量后会产生热量,然后传递给高分子粉末,从而高分子粉末被熔化,由于烧结的层厚较高,高分子粉末熔化不完全。本发明co2激光可较好的穿透,高分子粉末能被充分,很好地实现了高层厚烧结,烧结层厚从目前的0.3mm,最高可提高至2mm,烧结速度呈翻倍的增加,极大加快了选择性激光烧结工艺的烧结速度和成形效率。在很好地实现了高层厚烧结的同时,烧结的制件的性能也达到了现有增材制造的水平,制件的性能优异,同时有良好的电导率。由于在粉末添加了金属粉末,烧结制件表面电阻低,制件也能作为优异的抗静电材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1