4XXX系铝合金及其制备方法与流程

4xxx系铝合金及其制备方法

技术领域

1.本申请涉及一种铝合金,特别是涉及一种4xxx系铝合金及其制备方法。

背景技术:

2.4xxx系铝合金是以硅为主要合金元素的铝合金,该系合金由于含硅量高,熔点低,熔体流动性好,容易补缩,并且不会使最终产品产生脆性,因此主要用于制造铝合金锻件。

3.在实现本申请的过程中,申请人发现现有技术至少存在以下问题:

4.现有技术的4xxx系铝合金抗拉强度较低,无法满足现有技术的需求,因此,急需一种4xxx系铝合金及其制备方法,以制备出抗拉强度较高的铝合金。

技术实现要素:

5.为解决上述现有技术中存在的技术问题,本申请实施例提供了一种4xxx系铝合金及其制备方法。具体的技术方案如下:

6.第一方面,提供一种4xxx系铝合金,4xxx系铝合金包括以下质量百分比的成分:11.5%

‑

12.5%的硅;4.0%

‑

5.0%的铜;0.52%

‑

0.6%的镁;小于或等于0.01%的锰;小于或等于0.02%的钛;小于或等于0.02%的铬;小于或等于0.15%的铁;余量的铝。

7.在第一方面的第一种可能实现方式中,4xxx系铝合金还包括质量百分比小于或等于0.05%的其它元素。

8.第二方面,提供一种4xxx系铝合金的制备方法,其包括以下步骤:按照上述第一方面中任一项的4xxx系铝合金称取原料;熔炼原料至全部熔化,并于熔化的原料中加入形核剂,使形核剂在原料中形成大量分散的人工制造的非自发晶核,以获得细小的铸造晶粒;静置原料,并对静置后的原料进行在线除气及双级过滤;采用热顶水平铸造工艺浇铸原料,形成棒料;均匀化处理棒料,并冷却;挤压成型棒料。

9.在第二方面的第一种可能实现方式中,熔炼原料的熔炼温度为720

‑

770℃。

10.在第二方面的第二种可能实现方式中,形核剂相对于原料的重量为3kg/吨。

11.在第二方面的第三种可能实现方式中,浇铸原料的浇铸速度为125

‑

135mm/min,冷却水流量为6500

‑

7200l/min。

12.在第二方面的第四种可能实现方式中,浇铸原料之前还包括以下步骤:预热铸造过程中所用的设备,并对流槽、除气箱、过滤箱和模盘进行烘烤。

13.在第二方面的第五种可能实现方式中,均匀化处理棒料的加热温度为470

‑

490℃,保温时间为3.5h。

14.在第二方面的第六种可能实现方式中,冷却棒料的方法为空冷。

15.在第二方面的第七种可能实现方式中,挤压成型棒料之前还包括以下步骤:将棒料放置于挤压机加温炉内预热。

16.本申请与现有技术相比具有的优点有:

17.本申请4xxx系铝合金及其制备方法,通过向铝液中加入形核剂,使它在铝液中形

成大量分散的人工制造的非自发晶核,从而能够获得细小的铸造晶粒,同时本申请还通过优化4xxx系铝合金的成分及均匀化工艺,以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。另外,本申请还通过在浇铸前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件。

附图说明

18.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

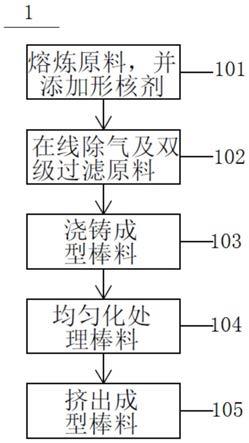

19.图1是本申请一实施例的4xxx铝合金的制备方法的步骤流程示意图。

具体实施方式

20.下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

21.本申请的一实施例中,按4xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为11.5%

‑

12.5%的硅(si)、4.0%

‑

5.0%的铜(cu)、0.52%

‑

0.6%的镁(mg)、小于或等于0.01%的锰(mn)、小于或等于0.02%的钛(ti)、小于或等于0.02%的铬(cr)、小于或等于0.15%的铁(fe),余量的铝(al)。优选的,其它元素的质量百分比小于或等于0.05%。

22.请参考图1,其示出了本申请一实施例的4xxx铝合金的制备方法的步骤流程示意图。按照上述称取的原料制备4xxx铝合金,4xxx铝合金的制备方法1包括以下步骤101至步骤104,其中:

23.步骤101,熔炼原料,并添加形核剂。将原料加入熔炼炉中,执行熔炼工艺,设置熔炼炉的熔炼温度为720

‑

770℃,将原料熔炼至全部熔化,形成铝液,熔炼温度具体可以设置为720℃、740℃或760℃,但不以此为限。接着于熔化的原料中加入形核剂,使形核剂在原料中形成大量分散的人工制造的非自发晶核(又称变质剂),使它在铝液中形成大量分散的人工制造的非自发晶核,从而能够获得细小的铸造晶粒,进一步达到提高材料性能的目的。优选的,形核剂相对于原料的重量为3kg/吨,也即一吨的原料/铝液加入3kg的原料,但不以此为限。

24.步骤102,在线除气及双级过滤原料。静置精炼后的原料,然后对原料进行在线除气及双级过滤,至于在线除气及双级过滤方式为本领域技术人员的常规技术手段,本申请在此不再进行赘述。125

‑

135mm/min,冷却水流量为6500

‑

7200l/min

25.步骤103,浇铸成型棒料。预热铸造过程中所用的设备,并对流槽、除气箱、过滤箱和模盘进行烘烤,接着采用热顶水平铸造工艺,将原料浇铸于模具内,浇铸速度设置为125

‑

135mm/min,具体的可以设置为125mm/min、130mm/min或135mm/min,冷却水流量可以设置为6500

‑

7200l/min,具体的可以设置为6500l/min、6800l/min或7200l/min,待其冷却固化后,形成棒料。

26.步骤104,均匀化处理棒料,并冷却。对棒料进行均匀化处理,均匀化处理温度设置为470

‑

490℃,具体的可以设置为470℃、480℃或490℃,保温时间为3.5h,棒料保温结束后,出炉,自然冷却;

27.步骤105,挤出成型棒料。将棒料放置于挤压机加温炉内预热,然后通过模具挤出成型,挤出成型棒料后在空气中自然冷却。

28.本实施例的4xxx系铝合金及其制备方法1通过向铝液中加入形核剂,使它在铝液中形成大量分散的人工制造的非自发晶核,从而能够获得细小的铸造晶粒,同时还通过优化成分、均匀化工艺、以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。另外,本实施例还通过在浇铸前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件。

29.以下将结合具体实施例和对照例进一步说明本申请4xxx系铝合金及其制备方法的有益效果。

30.实施例1

31.1、按4xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为12.2%的si、4.2%的cu、0.58%的mg、0.005%的mn、0.008%的ti、0.0086%的cr、0.121%的fe,余量的al。

32.2、将上述称取的原料加入熔炼炉内,在720

‑

770℃下熔炼,得到铝合金熔体,并于铝合金熔体中加入形核剂;

33.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为750

‑

760℃,铸造速度为125

‑

135mm/min,冷却水流量为6500

‑

7200l/min,铸造结束后得到铝合金实心圆铸锭;

34.4、执行均匀化工序,其中加热温度为470

‑

490℃,保温时间为3.5h,保温结束后出炉自然冷却;

35.5、铸棒切割至所需长度,将铸棒放置于挤压机加温炉内预热后,经模具挤出成型,测试其固溶时效后的强度为490mpa。

36.实施例2

37.1、按4xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为11.8%的si、4.5%的cu、0.57%的mg、0.0023%的mn、0.004%的ti、0.006%的cr、0.135%的fe,余量的al。

38.2、将上述称取的原料加入熔炼炉内,在720

‑

770℃下熔炼,得到铝合金熔体,并于铝合金熔体中加入形核剂;

39.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为750

‑

760℃,铸造速度为125

‑

135mm/min,冷却水流量为6500

‑

7200l/min,铸造结束后得到铝合金实心圆铸锭;

40.4、执行均匀化工序,其中加热温度为470

‑

490℃,保温时间为3.5h,保温结束后出炉自然冷却;

41.5、铸棒切割至所需长度,将铸棒放置于挤压机加温炉内预热后,经模具挤出成型,测试其固溶时效后的强度为487.9mpa。

42.对照例

43.1、选取一种现有技术的符合国标且常用4系铝合金,具体选取的是4032铝合金,按4032铝合金质量百分比的成分称取原料,该原料的质量百分比成分为12.64%的si、0.75%的cu、1.13%的mg、0.03%的mn、0.003%的ti、0.005%的cr、0.31%的fe、0.62%的镍(ni),余量的al。

44.2、将上述称取的原料加入熔炼炉内,在760

±

5℃下熔炼及精炼,得到铝合金熔体;

45.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为750

‑

760℃,铸造速度为70

‑

85mm/min,冷却水流量为4000

‑

5000l/min,铸造结束后得到铝合金实心圆铸锭;

46.4、执行均匀化工序,其中加热温度为470

‑

490℃,保温时间为3.5h,保温结束后出炉自然冷却;

47.5、铸棒切割至所需长度,将铸棒放置于挤压机加温炉内预热后,经模具挤出成型,测试其固溶时效后的强度为397.4mpa。

48.根据上述实施例1、实施例2与对照例的抗拉强度数据对比可知,本申请的4xxx铝合金铸造后的抗拉强度可以达到490mpa左右,在同等条件下,比其它4系铝合金的强度(397.4mpa)要高很多。

49.综上所述,本申请提供了一种4xxx系铝合金及其制备方法,通过向铝液中加入形核剂,使它在铝液中形成大量分散的人工制造的非自发晶核,从而能够获得细小的铸造晶粒,同时本申请还通过优化4xxx系铝合金的成分及均匀化工艺,以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。另外,本申请还通过在浇铸前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件。

50.上述说明示出并描述了本申请的若干优选实施方式,但如前所述,应当理解本申请并非局限于本文所披露的形式,不应看作是对其他实施方式的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本申请的精神和范围,则都应在本申请所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1