来自不锈钢和铁铬作业的熔化炉渣和残余物的混合冶炼的制作方法

1.本发明涉及冶炼含有金属和金属氧化物的侧流(诸如在不锈钢和铁铬作业产生的炉渣和废物)的方法。本发明的加工方法是对来自所提及工业领域的所有侧流和残余物的冶炼工艺。这些流主要在液相中处理以节省能量。

背景技术:

2.在使用电弧炉的钢工业中,产生了大量含有金属氧化物的粉尘。这种粉尘产生了处理问题,因为它包含显著量的妨碍倾倒入填埋场的金属。此外,废弃的金属代表经济损失。除了粉尘之外,该工业内还会出现若干含有金属的废物流,这些废物流有进行金属回收并减少环境影响的机会。

3.从1970年代开始,在南非开发了enviroplas工艺,该工艺用于加工来自冶金工业的炉渣和粉尘。典型的工艺涉及dc电弧炉,其进送有不锈钢厂粉尘、无烟煤、熔剂和碱性试剂。产品为含有例如超过90%的输入cr和ni以及用后即弃炉渣的合金。

4.在欧洲专利1 641 946 b中公开了用于在多个后续步骤中生产金属合金熔体的方法,由此粉尘和炉渣被再循环到该工艺中以便回收cr和ni。

5.目前,来自不锈钢生产和铁铬生产的侧流是在各种指定工艺中单独处理的。炉渣在金属回收厂中以冷却形式处理,并且金属氧化物废物(例如袋式过滤器粉尘、轧制氧化皮和淤渣)通常在单独的废物冶炼厂或填埋场中处理。侧流输出中总是存在一定量的金属氧化物,但是将这些流再次熔化以改善还原结果一般是不划算的。来自炉渣流的残余金属传统上借助于机械金属回收设备来回收,并且一些金属在处理后保留在炉渣中。

6.不存在用于在同一加工单元中处理来自不锈钢生产和铁铬生产的液体炉渣的现有技术方法。

7.材料caosio2cr2o3fe2o3tio2al2o3mnomgonio %%%%%%%% eaf

‑

炉渣30

‑

6020

‑

301

‑

150.5

‑

50.5

‑

21

‑

101

‑

55

‑

150

‑

1aod

‑

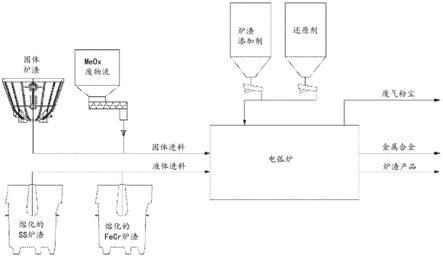

炉渣45

‑

6020

‑

300

‑

50

‑

40.1

‑

10

‑

40

‑

25

‑

150

‑

1lf

‑

炉渣45

‑

6020

‑

300

‑

50

‑

40.1

‑

10

‑

40

‑

25

‑

150

‑

1fecr

‑

炉渣0

‑

420

‑

304

‑

202

‑

70

‑

220

‑

300

‑

215

‑

300

‑

1sms

‑

粉尘1

‑

252

‑

125

‑

2515

‑

750

‑

10

‑

10

‑

60

‑

80

‑

8fecr

‑

粉尘0

‑

20

‑

405

‑

701

‑

300

‑

25

‑

200

‑

25

‑

150

‑

2sms

‑

氧化皮0

‑

32

‑

510

‑

1850

‑

750

‑

20

‑

10

‑

20

‑

10

‑68.表1.不锈钢和铁铬厂的粉尘、炉渣和氧化皮(均以质量%计)的平均化学分析

9.定义

10.在本发明的上下文中,不锈钢炉渣是在废料熔融、aod/vod转化和包内处理工艺中在不锈钢生产中产生的炉渣。

11.cr2o3fe2o3al2o3mgocaosio2mnotio2

%%%%%%%%1

‑

10%0.5

‑

7%2

‑

10%5

‑

15%35

‑

65%20

‑

35%0.1

‑

2%0.1

‑

2%

12.表2.典型的不锈钢炉渣组成范围

13.在本发明的上下文中,铁铬炉渣是在铬铁矿的铁铬冶炼操作中产生的炉渣。铁铬炉渣的典型组成范围呈现于表2中。

技术实现要素:

14.本发明由独立权利要求中公开的内容限定。在从属权利要求中阐述了优选的实施方案。

15.根据本发明,在电弧炉或转化器中,将金属氧化物废物(诸如过滤器粉尘、轧制氧化皮和淤渣)与来自不锈钢和铁铬生产的液体炉渣熔融在一起。显著的特征是以液相提供炉渣进料,从而显著降低熔融和还原的能量需求。

具体实施方式

16.针对能源节省而已经处于熔化相中的来自炉渣流和金属氧化物废物流的金属氧化物借助于火法炼被还原为金属,这改善了冶炼的收益性。

17.与本发明相关的炉渣流都是来自不锈钢和铁铬生产容器(电弧炉、转化器、包内处理)的炉渣,以及来自所提及金属生产设施(例如,使用过的耐火材料)的其他含有金属或金属氧化物的侧流。与该创新相关的含有金属氧化物的侧流是来自不锈钢和铁铬生产(例如,来自冶炼、熔融、研磨、热轧和冷轧以及酸再生设施)的含有金属氧化物、硫酸盐或氢氧化物的气体清洁粉尘、氧化皮和淤渣。

18.本发明的加工方法将金属氧化物废物与熔化炉渣进料的冶炼混合。因此,不需要针对金属氧化物废物流的单独加工单元。该混合工艺还使得针对保留在炉渣中的金属的传统机械分离成为不必要。当前加工方法产生纯金属合金和不含金属的炉渣作为输出。

19.冶炼(用于熔融流和金属氧化物还原的能量输入)可在ac或dc电弧炉中进行。如果优选转化器容器,则也可使用化学能。

20.金属氧化物的还原用还原剂进行。可用的还原剂的示例为焦炭、无烟煤、石墨、甲烷、塑料和橡胶。也可采用其他碳源。此外,可使用基于硅和铝的还原剂。

21.在该上下文中,粉尘还可包含zno。用于根据本发明的方法中的流可涉及废钢厂粉尘和尺寸为至多100mm的颗粒物。

22.当利用根据本发明的方法时,作为金属的铬、铁和镍的回收率通常超过90%。

23.根据本发明,cr2o3还原的最佳炉渣碱度通过将熔化的不锈钢炉渣(用作石灰源)和铁铬炉渣混合来实现。因此,不需要额外的石灰进送和熔融,这节省了自然资源以及能量。

24.根据本发明,提供了用于在以下多个连续且同步的方法步骤中生产优选地包含cr、ni和mo的铁铬合金的方法:

25.·

在第一方法步骤中,将熔化的不锈钢炉渣和熔化的铁铬炉渣从不锈钢和铁铬生产设施运输到用于熔化炉渣的处理厂。将熔化炉渣进送到电弧炉或转化器中,之后进行液体不锈钢炉渣和铁铬炉渣的自然混合。

26.·

在第二方法步骤中,以电的形式向熔体提供还原能量,或者在利用转化器的实

施方案中以化学能的形式向熔体提供还原能量。由于炉渣在运输期间稍微冷却下来,因此还需要额外的能量来达到所需的熔融温度。

27.·

在第三方法步骤中,向熔体引入金属氧化物废物流和还原剂(优选地无烟煤),并且在最佳温度下进行炉渣中金属氧化物的还原。

28.·

在第四方法步骤中,使炉渣中的还原金属液滴沉淀到熔金属面中。在金属还原和沉淀之后,从还原炉或容器中取出炉渣和金属。

29.·

在第五方法步骤中,将所取出的金属和炉渣冷却成聚集体形式,或者粒化成液滴状颗粒。金属合金也可立即用作不锈钢生产设施中的液体以节省能量。所产生的金属合金可进一步用于金属工业中,并且所产生的炉渣可进一步用于各种炉渣产品应用(主要用于土方工程)中。

附图说明

30.参考附图更详细地说明了本发明,其中图1示出了来自不锈钢和铁铬设施的含有金属和金属氧化物的残余物的混合处理的原理。

31.说明本发明的实施方案

32.图1示出了如何使用容器将熔化炉渣从金属生产设施运输到冶炼设施。等于炉渣产生体积的相的液体炉渣进送到冶炼炉中。此外,将固体炉渣和固体金属氧化物废物流经由进料滑槽从筒仓进送到炉中。电极提供额外的能量以实现所需的还原温度(对于金属为1500℃

–

1600℃,对于炉渣为1600℃

–

1700℃)。加入碳基还原剂以将金属氧化物从炉渣层还原到熔金属面中。减少的金属液滴的沉淀速度或其他冶金参数可通过炉渣添加剂(例如石英和石灰)来调节。在所产生的金属合金的还原和沉淀之后,将炉放空。金属合金用作不锈钢生产中液体或者被制粒成用于金属工业的金属颗粒。自冶炼炉产生的炉渣被空气、水或气体制粒成炉渣产品以用于不同的应用。空气冷却也可用于产生炉渣聚集体。所产生的炉渣不含金属,并且不需要进一步的金属分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1