超弹性镍钛合金线材及其形成方法与流程

超弹性镍钛合金线材及其形成方法

1.相关申请的交叉引用

2.本技术要求2019年9月27日提交的美国临时申请第62/907,500号的优先权,其公开内容通过引用全文纳入本文。

技术领域

3.本发明一般涉及镍钛合金及其制造方法。

背景技术:

4.人们对形状记忆和超弹性合金(如镍钛)产生了极大的兴趣。该系列合金也称为镍钛诺(即镍钛海军武器实验室(nickel-titanium naval ordinance laboratory))。利用镍钛诺合金性能的关键是在奥氏体相和马氏体相之间转变的晶体结构中的相变。奥氏体相通常称为高温相,马氏体相通常称为低温相。特定的相特性以及从一个相到另一个相的可重复变化是实现镍钛诺独特的超弹性和形状记忆特性的机制。

5.镍钛合金常用于医疗装置中进行诊断和治疗。例如,医疗装置的微创植入可能需要一种装置,该装置可以缩回到较小的尺寸以递送到目标治疗部位,然后释放并扩展为功能配置,其利用镍钛诺的超弹性和/或形状记忆特性。需要提高镍钛诺材料的性能和制造工艺,以生产具有一定性质的镍钛合金,该性质例如已经提高到超过目前已知的6%超弹性的超弹性,特别适用于优选较小缩回轮廓的医疗装置,同时保持或改进镍钛合金的性质。

技术实现要素:

6.各种公开的概念涉及镍钛合金。根据一个示例(“示例1”),该合金具有在0.2至10微米之间的平均晶粒尺寸和大于9%的可恢复应变。

7.根据示例1的进一步的另一个示例(“示例2”),镍钛合金具有大于7%的上平台长度。

8.根据示例1或2的进一步的另一个示例(“示例3”),镍钛合金具有小于250mpa的下平台应力。

9.根据任何前述示例的进一步的另一个示例(“示例4”),镍钛合金具有小于400mpa的上平台应力。

10.根据任何前述示例的进一步的另一个示例(“示例5”),镍钛合金具有大于15%的断裂伸长率。

11.根据任何前述示例的进一步的另一个示例(“示例6”),所述合金形成为可植入医疗装置。

12.根据另一个示例(“示例7”),提供了一种镍钛合金,其使用一种方法形成,该方法包括提供平均晶粒尺寸在0.2至10微米之间的镍钛合金,并对该镍钛合金施加定形热处理。所述热处理包括在225℃至350℃之间的温度下加热20至240分钟的时间段。

13.根据示例7的进一步的另一个示例(“示例8”),镍钛合金具有大于9%的可恢复应

变。

14.根据示例7或8的进一步的另一个示例(“示例9”),镍钛合金具有大于6%的上平台长度。

15.根据示例7至9中任一示例的进一步的另一个示例(“示例10”),镍钛合金具有小于250mpa的下平台应力。

16.根据示例7至10中任一示例的进一步的另一个示例(“示例11”),镍钛合金具有小于400mpa的上平台应力。

17.根据示例7至11中任一示例的进一步的另一个示例(“示例12”),镍钛合金具有大于15%的断裂伸长率。

18.根据示例7至12中任一示例的进一步的另一个示例(“示例13”),所述合金形成为可植入医疗装置。

19.根据另一个示例(“示例14”),公开了一种用于形成镍钛合金的方法。该方法包括提供处于35%至46%之间的冷加工状态的镍钛合金,在550℃至700℃之间的温度下施加最长达60分钟的部分退火热处理,以及对镍钛合金施加热处理。热处理包括在225℃至350℃之间的温度下加热20至240分钟的时间段。

20.根据示例14的进一步的另一个示例(“示例15”),镍钛合金具有大于9%的可恢复应变。

21.根据示例14或15的进一步的另一个示例(“示例16”),镍钛合金具有大于6%的上平台长度。

22.根据示例14至16中任一示例的进一步的另一个示例(“示例17”),镍钛合金具有小于250mpa的下平台应力。

23.根据示例14至17中任一示例的进一步的另一个示例(“示例18”),镍钛合金具有小于400mpa的上平台应力。

24.根据示例14至18中任一示例的进一步的另一个示例(“示例19”),镍钛合金具有大于15%的断裂伸长率。

25.根据示例14至19中任一示例的进一步的另一个示例(“示例20”),所述方法还包括将镍钛合金形成为可植入医疗装置。

26.前述示例仅是示例,不应被理解为限制或以其他方式缩小本公开提供的任何发明构思的范围。尽管公开了多个示例,但是根据以下详细描述,其他实施方式对于本领域技术人员来说也是明显的,该详细描述示出并描述了说明性示例。因此,附图和详细描述本质上应被认为是说明性的而不是限制性的。

附图说明

27.包括附图以提供对本公开的进一步理解,附图被并入本说明书中并构成本说明书的一部分,附图示出了实施方式,并且与说明书一起用于解释本公开的原理。

28.图1显示了与通过常规加工方法加工(冷加工、退火和定形)niti(镍钛)合金相关的不同步骤的流程图。

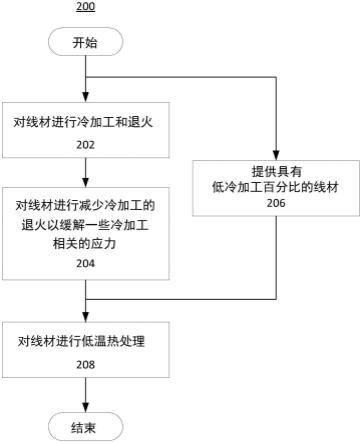

29.图2显示了与根据本文公开的实施方式加工(冷加工、退火和定形)niti(镍钛)合金的方法相关的步骤的流程图。

30.图3示出了使用本文公开的方法形成的线材的横截面微结构的示例。

31.图4示出了根据本文公开的方法在实施方式中形成的线材的应力-应变曲线的示例。

32.图5示出了具有不同物理特性的应力-应变曲线的示例,其使用本文公开的加工方法形成并且与使用常规加工方法获得的典型应力-应变响应进行比较。

33.图6a至6d示出了根据各种实施方式的可使用如本文所公开的线材形成的可植入医疗装置的示例。

34.本领域的技术人员应理解,可通过构造用于执行目标功能的任何数量的方法和设备来实现本公开内容的各个方面。还应注意,本文参考的附图不一定是按比例绘制,而是有可能放大以说明本公开的各个方面,就此而言,附图不应视为限制性的。

具体实施方式

35.定义和术语

36.本公开内容并非旨在以限制性方式阅读。例如,申请中使用的术语应该在该领域的技术人员将这些术语所归属的含义的情形中宽泛地理解。

37.关于不精确的术语,术语“约”和“大约”可以互换使用,指代包括所述测量值并且还包括合理接近所述测量值的任何测量值的测量值。如相关领域的普通技术人员所理解和容易确定的,与所述测量值相当接近的测量值与所述测量值偏离相当小的量。例如,此类偏差可能归因于测量误差或为优化性能而进行的微小调整。

38.术语“镍钛诺”(niti)是指镍和钛的近等原子合金(可能包含三元、四元或更多种元素,例如铜、铬、铁、钒、钴或铌等)。“镍钛诺合金”、“niti合金”、“镍钛合金”和/或“niti合金材料”可在整个公开中互换使用,以指代呈现形状记忆或超弹性性能的niti。

39.此外,尽管在整个公开内容的一些示例中提到了术语“线材”,但是应当理解,其他形式的金属,例如片材和支架框架等,可以经历与线材相同的过程以实现相同或相似的如本文所公开的机械性能。

40.术语“冷加工”是指金属材料在其再结晶温度以下成形的过程,例如在环境温度下成形。在冷加工的冷拔过程中,将线材拉过润滑的模具以减小其直径。与线材拉拔相关的变形增加了材料中的应力,最终必须通过各种热处理或高温退火方法来消除应力以恢复延展性,从而使材料能够进一步冷加工到更小的直径。冷加工通常以百分比表示,该百分比表示在最终通过模具期间横截面积的减小。线材的初始制备可以从棒料开始,然后进行一次或多次冷加工和退火的重复。线材的物理性能是基于冷加工工艺和退火工艺确定的。冷加工包括对线材进行挤压、弯曲、拉拔和剪切,以使线材的一些部分加工硬化,使其发生塑性变形,从而实现形状变化。之所以称为冷加工,是因为该过程是在低于制造线材的合金的再结晶温度的温度下进行的。

41.术语“退火”或“退火热处理”包括完全退火热处理或部分退火热处理。完全退火热处理可以导致材料具有随机的晶体取向,线材冷拉拔过程中产生的各种材料或纤维“织构”在完全退火和再结晶过程中大部分被消除。在部分退火处理过程中,会发生晶粒生长和再结晶,但一定量的线材冷拉拔过程中产生的材料织构得以保留。部分退火也可以称为减少冷加工的退火工艺。

42.各种实施方式的描述

43.图1示出了使由镍钛合金制成的产品(例如线材)获得其特性的常规处理方法100。由形状记忆材料制成的线材产品是通过以下方式来制造的:通过熔融工艺形成一块相对较厚的热加工棒料。然后通过冷加工和退火的组合将棒料拉成细直径线材,从而将棒料进一步加工成线材。

44.常规线材退火通常会导致晶粒生长。镍钛诺的典型退火温度高于550℃,持续不同的时间范围。

45.在方法100的步骤102中,线材经历上述冷加工和退火工艺。冷加工包括对线材进行挤压、弯曲、拉拔和剪切等操作,以使线材的一些部分达到所需的加工硬化,使其发生塑性变形,从而实现形状变化。之所以称为冷加工,是因为该过程是在低于制造线材的合金的再结晶温度的温度下进行的。冷加工过程中形成的位错发生堆积,导致线材内的内应力场,从而产生闭环超弹性。然而,如果对线材进行过多的冷加工,线材可能会遭受参与转变的材料减少,从而形成线材的大部分材料被钉住或锁定在其中。中间退火热处理有助于恢复线材的延展性,交替使用冷加工和退火有助于将棒料减小到所需的线材尺寸。在一些示例中,步骤102使线材处于35%至46%之间的冷加工状态。

46.在步骤104中,线材随后经过通常称为“定形”或“定形热处理”的后续热处理步骤或过程。该步骤通过在定形热处理之前将材料固定到心轴来将材料约束成其新形状,从而将镍钛诺线材(或在一些示例中为管或片材)形成为特定的几何形状。如果所需的最终形状包括复杂的几何形状,则在步骤104的热处理之后有附加的定形步骤106。对于镍钛诺及其合金,典型的定形温度范围为400℃至550℃,定形热处理时间长达40分钟。

47.图2示出了如本文所公开的处理方法200。方法200的步骤202使线材经历上述在步骤102中说明的冷加工和退火工艺。冷加工包括对线材进行挤压、弯曲、拉拔和剪切等操作,以使线材的一些部分达到所需的加工硬化,使其发生塑性变形,从而实现形状变化。在低于合金再结晶温度的温度下进行冷加工。冷加工过程中形成的位错发生堆积,导致线材内的内应力场,从而产生闭环超弹性。然而,如果对线材进行过多的冷加工,线材可能会遭受参与转变的材料减少,从而形成线材的大部分材料被钉住或锁定在其中。中间退火热处理有助于恢复线材的延展性,交替使用冷加工和退火有助于将棒料减小到所需的线材尺寸。在一些示例中,步骤202使线材处于35%至40%,40%至42%、42%至44%、44%至46%或它们的任何组合的冷加工状态。

48.在步骤204中,线材经历减少冷加工的退火工艺,其中线材例如通过流化浴、盐锅或空气炉被加热到高于合金的再结晶温度且低于熔化温度的温度,将线材在该温度下保持一段时间,然后对线材进行冷却,以部分缓解冷加工过程对线材产生的应力,即减少冷加工。在一些示例中,减少冷加工的退火工艺的温度在550℃至700℃之间。在一些示例中,温度范围为550℃至600℃,600℃至650℃,650℃至700℃,或它们的任何组合。在一些示例中,减少冷加工的退火工艺持续例如最多30分钟、最多45分钟,或最多60分钟的时间段。在一些示例中,通过步骤204的减少冷加工的退火工艺减少的冷加工量大于5%,大于7%,大于10%,大于12%,大于15%,大于20%,或它们之间的任何值。

49.步骤204的减少冷加工的退火工艺可以导致位错的消除,从而降低实现闭环超弹性的内应力。另一方面,通过对线材进行后续热处理形成的沉淀物使线材内产生连贯应力

场,而仅靠沉淀物的形成不能产生闭环超弹性。因此,需要足够的冷加工过程与沉淀相结合以产生闭环超弹性。步骤204可以在步骤202之后进行,使得线材以具有显著较少的冷加工的形式被接收。

50.或者,如步骤206所示,可以将线材加工成具有较少的冷加工(即,在最后一步中横截面积减少得较少),其中提供的线材使得该线材具有低的冷加工百分比。在一些示例中,低冷加工百分比被定义为低于35%、低于30%、低于25%、低于20%或它们之间的任何范围。在一些示例中,步骤204之后的线材和步骤206中提供的线材均具有范围为0.2至0.5微米、0.5至1微米、1至2微米、2至4微米、4至6微米、6至8微米、8至10微米或它们的任何组合的平均晶粒尺寸。

51.然后线材经历低温热处理过程,如步骤208,其中该热处理过程的温度低于步骤104中解释的常规定形热处理温度。例如,步骤104的定形热处理过程的温度范围为400℃至530℃,而步骤208的低温定形热处理过程的温度范围为225℃至350℃。在一些示例中,热处理温度范围为225℃至270℃,270℃至300℃,300℃至320℃,320℃至350℃,或它们的任何组合。

52.每个过程发生的时间也各不相同。在一些示例中,步骤104的定形热处理过程持续5到40分钟。相比而言,步骤208的低温定形热处理过程在一些示例中耗时更长,从20分钟到30分钟,30分钟到40分钟,40分钟到60分钟,60分钟到120分钟,120分钟到200分钟,大于200分钟,或它们的任何组合。在一些示例中,步骤208的热处理过程持续少于60分钟,而在其他示例中,步骤208的热处理过程持续最长达240分钟。

53.在一些示例中,线材还在步骤208的热处理期间经历定形过程,其通过在热处理之前将材料固定到心轴来将材料约束成其新形状,从而将镍钛诺线材(或在一些示例中为管或片材)转变为特定的几何形状。在一些示例中,如果所需的最终形状包括复杂的几何形状,则在步骤208的热处理之后有类似于前面提到的步骤106的附加定形过程(图2中未示出)。

54.图3示出了使用上述方法200处理的线材的横截面的特写视图。例如,图像300是相对于线材的长度纵向切割的线材的视图,图像302是相对于线材的长度横向切割的线材的视图。在一些示例中,图像300或302中所示的线材指示0.2至10微米的平均晶粒尺寸和-100℃至50℃的奥氏体最终转变温度。在一些示例中,当退火热处理过程的温度升高时,晶粒尺寸增大。

55.在上述方法200的每个步骤中,线材的物理特性发生变化,其中所述物理特性包括模量、永久形变、可恢复应变、平台应力以及本文进一步讨论的其他特性。这些特性是使用称为astm f2516标准测试方法的用于镍钛超弹性材料拉伸测试的测试方法测量的。在astm f2516方法中,通过将线材的两端固定在测量设备的固定装置中来装载镍钛诺线材样品。将线材牢固地固定在测量装置上后,将线材的两端以规定的速率彼此拉得更远,直到线材达到规定的应变百分比。在一些示例中,该规定的应变百分比是线材长度的6%。然后,将线材的两端的移动方向反转,使得两端彼此靠近,直到负载达到低于预定限值。最后,再次将线材的两端拉开,这一次直到线材断裂。在每个步骤中进行的测量用于制作代表被测试的镍钛诺的物理特性的应力-应变曲线。这种应力-应变曲线的一个例子示于图4中,如下文所解释。

56.图4示出了应力-应变曲线400的示例,显示了镍钛诺线材的闭环超弹性。应力-应变曲线400包括可以使用astm f2516方法确定的镍钛诺线材的一些特性。当通过沿相反方向拉动两端而将初始应变施加到线材时,线材经历线弹性(非永久)变形402,其斜率ea(即杨氏模量或弹性模量)定义拉伸应力与拉伸应变的比值。然后,拉伸应力经历平坦区域或平台404,在该平坦区域或平台404中,线材经受拉伸应变而不对其施加额外应力。根据astm f2516方法的规范,上平台应力(ups)定义为在该平台404中测量的应力,更具体地,在最初施加拉伸应力时在3%应变下测量的应力。然后,根据astm f2516方法的规范,施加拉伸应力,直到应变达到所施加的应变405,根据astm f2516规范,该应变为6%,其是用于测试镍钛诺的初始载荷应变或可恢复(即可逆)应变,之后在卸载过程406期间反转方向,这使线材的两端靠近在一起。在此过程中,线材经历另一个平台408,并且根据astm f2516方法的规范,在线材达到初始6%应变后,在2.5%应变下测量下平台应力(lps)。ups 404和lps 408的值之间的差异被定义为机械滞后。应当注意,对于施加应变405的不同值,观察到不同量的残余伸长411。可恢复应变是在施加应变405之后观察到很少或没有残余伸长411(例如,小于0.5%)的应变。

57.此后,根据astm f2516方法的规范,对线材施加7mpa的应力。在没有任何其他应力的情况下,线材可能会恢复到初始长度。在许多镍钛诺线材中,线材的长度没有变化或变化很小,例如在达到6%的初始应变之前和之后的长度变化小于0.5%,但在某些情况下,得到的线材长度大于初始长度。在这些情况下,线材被认为已经经历了永久变形410,其中残余伸长411通过将所得的线材长度与初始长度进行比较来确定。最后,将线材的两端再次沿相反方向拉动,使线材经历弹性变形402和上平台404。然而,这一次,线材被拉过6%的应变并经历第二弹性加载区域412,该区域可能伴随着塑性(永久)变形,之后线材断裂或破裂,因此表示线材的断裂伸长413。在一些示例中,断裂伸长413为15%应变或更大。对于按照上面列出的方法测试的任何线材,上平台长度(upl)414定义为从线材加载开始(即,在0%应变下)直到正好在第二加载区域412之前的上平台404结束的总应变。在一些示例中,upl 414大于7%应变、大于8%应变或大于9%应变。在一些示例中,ups 404小于400mpa,lps 408小于250mpa。

58.下文公开了用于加工镍钛诺线材的方法的示例以及使用该方法制备的各线材的所得特性。尽管这些示例描述了镍钛诺线材的使用,但它们也可以应用于其他材料形式,例如管材或片材。这些方法是示例性的而非限制性的;本领域技术人员将认识到其他用途。

59.示例1:镍钛诺线材(例如:0.0206英寸或0.523mm线材直径的astm f2516一致性超弹性镍钛诺线材)显示了在450℃至500℃之间热处理15到20分钟的典型niti线材的示例。热处理减轻了一些冷加工并且还导致在线材中形成沉淀,这有助于镍钛诺线材内的沉淀硬化过程以增加其屈服强度。

60.示例2:镍钛诺线材晶粒如上所示方法200的步骤202所述的冷加工过程以减小线材的直径。具体而言,镍钛诺线材在远低于线材的再结晶温度(例如,550℃)的室温(约25℃)下经历拉拔过程。然后,在步骤204中,线材经历退火过程,其中线材被加热到高于合金的再结晶温度(550℃)且低于熔化温度(1310℃)的温度并保持线材在该温度下一段时间,以部分缓解与冷加工相关的应力。在该示例中,线材在670℃下进行了10分钟的退火处理。此后,在随后的步骤106中,部分退火的线材经历低温热处理,其中线材在低于再结晶温度

的温度下加热,在该示例中为320℃,持续40分钟。

61.图5比较了根据示例1和2处理相同的niti合金材料得到的不同闭环应力-应变曲线500和502。具体地,应力-应变曲线500是示例1中处理的线材的曲线,应力-应变曲线502是示例2中处理的线材的曲线。如图5所示,曲线502在9.2%处具有更大的上平台长度,而曲线500在6%处具有平台长度。此外,ups 404和lps 408在曲线502中也低于在曲线500中的情况。另外,曲线500的断裂伸长率为11%,这是示例1的线材在应变下断裂时的伸长率。另一方面,曲线502可以承受高于11%的应变而不断裂,从而显示出示例2的线材的延展性。

62.在一些示例中,所得线材具有大于8%、大于9%或大于10%的可恢复应变。在一些示例中,niti合金形成为线的构造,例如绕线装置。在一些示例中,线绕装置具有附接到其上的盖以形成具有线绕niti管的覆盖支架。还设想了使用niti合金的其他合适的构造,例如用于医疗目的。

63.图6a至6d示出了可以使用本文公开的线材制造的各种可植入医疗装置的示例。可以使用本领域已知的任何合适的方法将线材形成为这些医疗装置中的任何一种或多种。这些示例仅仅是说明性的,并不意味着是穷举的,并且医疗装置的形状和构造不限于图中所示的那些。

64.图6a示出了支架-移植物600的示例,其包括一个或多个线材或支架601和一个或多个膜状材料或移植物602。线材或支架601可以围绕移植物602螺旋形地形成,尽管可以设想任何合适的构造。

65.图6b示出了栓塞过滤器610的示例,其包括固定到中央支撑构件611的线材或支柱612和一个或多个膜状材料或过滤元件613。支柱611可以是直的、弯曲的或具有任何其他合适的形状和配置。

66.图6c示出了间隔封堵器或心脏密封装置620的示例,其包括形成线材框架621的一个或多个线材、一个或多个膜状材料或密封构件622和一个或多个孔眼623,该孔眼623可以被闭塞或可以不被闭塞以控制流体从中流过。线材框架621可附接至孔眼623或与孔眼622一起实施,并且密封构件622可附接至线材框架621。线材框架621可采用本领域已知的任何合适的构造。

67.图6d示出了心脏瓣膜或假体保持元件630的示例,其包括形成瓣膜框架631的一个或多个线材和一个或多个膜状材料或覆盖物632。覆盖物632可以附接到瓣膜框架631或与瓣膜框架631一起实施。瓣膜框架631可采用本领域已知的任何合适的构造。

68.本文公开的实施方式和方法可用于实现多种形状记忆制品。形状记忆制品优选是医疗装置,更优选是可植入医疗装置。可植入医疗装置最优选是镍钛诺形状记忆合金装置,最特别是在正常体温(约37℃)下具有超弹性的装置。可植入医疗装置被定义为旨在在活体内停留24小时或更长时间的装置。

69.形状记忆合金制品可以由各种形状的材料制成,例如各种横截面形状的线材,包括圆形、椭圆形、正方形、矩形等。或者,制品可以通过机械加工前体形式如片材、管或棒来制造,如通过电火花加工(edm)、激光切割、化学铣削等进行。

70.上文中已经概括性地并且结合具体实施方式描述了本技术的发明。对本领域的技术人员来说显而易见的是,可以在不偏离本公开的范围的情况下,对实施方式进行各种修改和变动。因此,实施方式旨在覆盖对本发明的这些修改和变动,只要这些修改和变动在所

附权利要求及其等同方案的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1