一种通风刹车盘的制造方法与流程

1.本发明涉及汽车制动配件技术领域,尤其涉及一种通风刹车盘的制造方法。

背景技术:

2.盘式刹车是由一个与车轮相连的刹车圆盘和圆盘边缘的刹车钳组成。刹车时,高压刹车油推动制动块使之夹紧刹车盘从而产生制动效果。盘式刹车分普通盘式刹车和通风盘式刹车两种。通风盘式刹车是在盘面上钻出许多圆形通风孔,或是在盘的端面上割出通风槽或预制出矩形的通风孔。通风盘式刹车利用风流作用,其冷却效果比普通盘式刹车更好。

3.通常采用黏土湿型砂浇筑法生产灰铸铁刹车盘,铸造过程中容易产生气体,导致刹车盘铸件带有气孔,造成铸件废弃。

技术实现要素:

4.本发明提供一种通风刹车盘的制造方法,解决了现有技术中通风刹车盘生产过程中铸件上出现气孔的问题。

5.一种通风刹车盘的制造方法,包括以下步骤,步骤一,制作形状相同的圆饼状的第一模具和第二模具,在第二模具的两面上开设圆柱体状凹槽,在凹槽的底面上开设长条状的通孔,通孔在第二模具上圆周均匀分布;一个凹槽的底面上设有圆柱体状的中心槽;步骤二,将黏土湿型砂填充于浇筑箱内,并放入第一模具及两个管道模具,将黏土湿型砂压实;步骤三,打开浇筑箱,将第一模具和管道模具取出,形成浇筑腔、浇筑通道和气体通道,将第二模具放入浇筑腔内,关闭浇筑箱;浇筑箱为上下两部分,浇筑箱的上半部分内的黏土湿型砂压实后可以随之活动。

6.步骤四,向浇筑腔内吹入氮气;步骤五,通过浇筑通道向浇筑腔内浇筑铁液,浇筑过程中通过气体通道抽气,使浇筑腔内水蒸气排出,避免在毛坯上形成气孔,待铁液冷却凝固后取出形成的毛坯;步骤六,机加工:将毛坯加工为刹车盘。在毛坯上开设通风孔。在浇筑前向浇筑腔内吹入氮气能够将浇筑腔内的空气排出,降低了煤粉与氧气反应产生气体并在毛坯表面形成气孔的可能。浇筑过程中抽气能够使黏土湿型砂产生的水蒸气及时排出,避免在毛坯上形成气孔。降低了毛坯上产生气孔的概率,提高了良品率,减少了原料浪费和人工的浪费,降低了生产成本,提高了生产效率。

7.进一步,所述步骤五中,取出毛坯后对毛坯进行x光检测评估其内部质量,去除毛坯浇口。

8.进一步,所述步骤六中,机加工之前对毛坯进行热处理,提高毛坯的强度及硬度,去除毛坯表面的铸造毛刺,对毛坯表面进行抛丸处理。

9.进一步,所述步骤六中,机加工后对刹车盘摩擦环部位表面进行打磨光滑,对刹车盘进行动平衡检测。

10.进一步,使用恒压装置通过气体通道和浇筑通道向浇筑腔内吹入氮气。

11.进一步,所述恒压装置包括氮气源、与氮气源连通的气囊、与气囊连通的空压机、设置在空压机出风口的管体。

12.进一步,所述管体远离空压机的一端上通过三通连通有两个软管,软管上连通有硬管,硬管上套设有管套,管套通过连接杆与管体转动连接,管体外侧上设有蜗杆,管套上设有齿轮,两个管套上的齿轮互相啮合,蜗杆通过传动杆驱动齿轮转动,传动杆一端设有与蜗杆配合的蜗轮,另一端设有与任一管套上的齿轮配合的齿轮。蜗杆与管体平行,传动杆与蜗杆垂直。当蜗杆和管体一端插入浇筑腔时,可以转动蜗杆,使得管套带动硬管转动一定角度,便于向浇筑腔内吹入氮气。管体上设置一装有煤粉的罐子,将少量煤粉吹入浇筑腔。

13.进一步,所述步骤一中,在一个所述凹槽的底面上开设长条槽。能够在刹车盘上形成散热片,便于散热。

14.从以上技术方案可以看出,本发明具有以下优点:在浇筑前,向浇筑腔内吹入氮气,能够将浇筑腔内的空气排出,降低了煤粉与氧气反应产生气体并在毛坯表面形成气孔的可能。浇筑过程中抽气能够使黏土湿型砂产生的水蒸气及时排出,避免在毛坯上形成气孔。降低了毛坯上产生气孔的概率,提高了良品率,减少了原料浪费和人工的浪费,降低了生产成本,提高了生产效率。

附图说明

15.为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图做简单介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

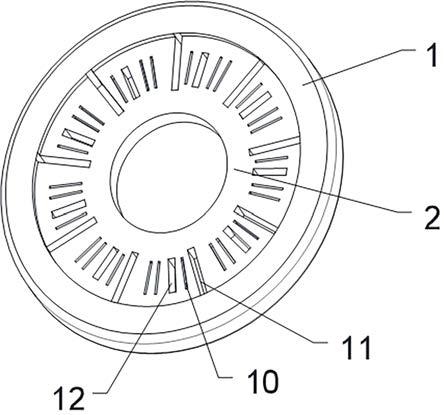

16.图1为本发明第二模具结构示意图。

17.图2为本发明恒压装置局部结构示意图。

18.其中,附图标记为:1、第二模具,2、凹槽,3、连接杆,4、三通,5、管体,6、软管,7、硬管,8、管套,9、齿轮,10、长条槽,11、长通孔,12、短通孔。

具体实施方式

19.为使得本发明的目的、特征、优点能够更加明显和易懂,下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,下面所描述的实施例仅仅是本发明的一部分实施例,而非全部的实施例。基于本专利中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本专利保护的范围。

20.实施例1如图1和图2所示,一种通风刹车盘的制造方法,包括以下步骤,步骤一,制作形状相同的圆饼状的第一模具和第二模具1,在第二模具1的两面上开设圆柱体状凹槽2,在凹槽2的底面上开设长条状的通孔,通孔在第二模具1上圆周均匀分布;一个凹槽2的底面上设有圆柱体状的中心槽;在一个所述凹槽2的底面上开设长条槽10。能够在刹车盘上形成散热片,便于散热。通孔包括长通孔11和短通孔12,长通孔11和短通孔

12间隔分布。

21.步骤二,将黏土湿型砂填充于浇筑箱内,并放入第一模具及两个管道模具,将黏土湿型砂压实;步骤三,打开浇筑箱,将第一模具和管道模具取出,形成浇筑腔、浇筑通道和气体通道,将第二模具1放入浇筑腔内,关闭浇筑箱;浇筑箱为上下两部分,浇筑箱的上半部分内的黏土湿型砂压实后,可以随之活动。

22.步骤四,使用恒压装置通过气体通道和浇筑通道向浇筑腔内吹入氮气;恒压装置包括氮气源、与氮气源连通的气囊、与气囊连通的空压机、设置在空压机出风口的管体5。管体5远离空压机的一端上通过三通4连通有两个软管6,软管6上连通有硬管7,硬管7上套设有管套8,管套8通过连接杆3与管体5连接,管体5外侧上设有蜗杆,管套8上设有齿轮9,两个管套8上的齿轮9互相啮合,蜗杆通过传动杆驱动齿轮9转动,传动杆一端设有与蜗杆配合的蜗轮,另一端设有与任一管套8上的齿轮9配合的齿轮9。蜗杆与管体5平行,传动杆与蜗杆垂直。当蜗杆和管体5一端插入浇筑腔时,可以转动蜗杆,使得管套8带动硬管7转动一定角度,便于向浇筑腔内吹入氮气。管体5上可以设置一装有煤粉的罐子,将少量煤粉吹入浇筑腔。

23.步骤五,通过浇筑通道向浇筑腔内浇筑铁液,浇筑过程中通过气体通道抽气,使浇筑腔内水蒸气排出,避免在毛坯上形成气孔,待铁液冷却凝固后取出形成的毛坯;取出毛坯后对毛坯进行x光检测评估其内部质量,去除毛坯浇口。

24.步骤六,对毛坯进行热处理,提高毛坯的强度及硬度,去除毛坯表面的铸造毛刺,对毛坯表面进行抛丸处理。机加工:将毛坯加工为刹车盘。对刹车盘摩擦环部位表面进行打磨光滑,对刹车盘进行动平衡检测。

25.在浇筑前,向浇筑腔内吹入氮气能够将浇筑腔内的空气排出,减少了煤粉与氧气反应产生气体,在毛坯表面形成气孔的可能。浇筑过程中抽气能够使黏土湿型砂产生的水蒸气及时排出,避免在毛坯上形成气孔。降低了毛坯上产生气孔的概率,提高了良品率,减少了原料浪费和人工的浪费,降低了生产成本,提高了生产效率。

26.本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

27.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1