基于PVD制备防指印黑色膜的方法及镀膜件与流程

基于pvd制备防指印黑色膜的方法及镀膜件

技术领域

1.本发明涉及物理气相沉积表面处理技术领域,具体涉及到一种基于pvd制备防指印黑色膜的方法及镀膜件。

背景技术:

2.金属或塑料表面产品需要增强抗腐蚀性、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观等功能,往往需要进行电镀处理。电镀工艺发展到现在,已经是目前非常重要的加工技术,在防护和装饰等用途上占有很大比重。尤其在电子工业、通信和军工、航天等领域大量在采用功能性电镀技术。虽然电镀的应用十分广泛,但电镀也是污染的三大行业之一,也会给人的健康带来极大的危害。

3.随着环保要求的提升,近年来发展了多种仿电镀技术,如一种用于五金工件表面的仿电镀加工工艺,依次包括以下步骤:喷底漆,使工件表面均匀地喷涂uv底漆并使uv底漆固化成膜;真空镀膜,将喷底漆后的工件放置于真空环境中,通过蒸馏或溅射的方式,以使工件上均匀的覆盖一层镀膜层;喷面漆,在镀膜层上均匀的喷涂高温亮光油漆;上色,将工件完全浸泡于染色剂中,以使工件表面着色。虽然可以得到仿电镀的金属层,但过程中包含真空镀膜,喷涂两道面漆和浸染上色,工序复杂,加工成本高,漆膜层不耐磨,且上色所用的染色剂为有毒性有机物,会对人体和环境造成一定危害。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种基于pvd制备防指印黑色膜的方法及镀膜件。

5.为实现上述目的,本发明采用的技术方案如下:基于pvd制备防指印黑色膜的方法,包括以下步骤:

6.s1、待镀件预处理:将待镀件表面油污洗净并脱去待镀件表面氧化膜,随后将待镀件放入真空炉中;

7.s2、待镀件清洗:真空炉中抽真空,升温至120~150℃,充入ar,启动ti弧靶,对待镀件进行等离子清洗;

8.s3、底层膜:关闭ti弧靶,启动ticral溅射靶,继续充入ar,加载

‑

70~

‑

90v偏压,在待镀件表面沉积ticral膜底层膜;

9.s4、黑色膜:关闭ticral溅射靶,持续启动石墨靶,充入ar,加载

‑

40~

‑

60v偏压,持续时间为2~5分钟,ticral膜上沉积防指印黑色膜。

10.进一步的,还包括防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至55℃~60℃后,取出镀膜件。

11.进一步的,将待镀件表面油污洗净并脱去待镀件表面氧化膜,包括采用硫酸溶液或磷酸溶液对待镀件表面进行预处理。

12.进一步的,待镀件清洗过程中在真空炉内偏压

‑

700~

‑

900v情况下对待镀件进行

离子清洗。

13.进一步的,底层膜沉积过程中,真空炉内压强为6.0

×

10

‑3~8.0

×

10

‑3pa。

14.进一步的,底层膜的厚度为0.03~0.06μm;所述黑色膜的厚度为0.02~0.05μm。

15.进一步的,步骤s3中ar的流量为100~250sccm,靶电流为5~10a,电镀时间为5~8分钟。

16.进一步的,黑色膜沉积过程中还包括充入c2h2气体。

17.进一步的,步骤s4中ar流量降低至40~80sccm,c2h2气体流量为150~250sccm,c2h2气体通入时间为1~5分钟。

18.一种镀膜件,包括待镀件,所述待镀件表面镀有采用上述的基于pvd制备防指印黑色膜的方法制得的镀膜层。

19.本发明的有益效果:由上述对本发明的描述可知,与现有技术相比,本发明的基于pvd制备防指印黑色膜的方法,通过采用pvd镀膜技术,可以得到高端质感的黑色层,取代传统水电镀高浓度酸碱和铬酸等重污染的原料,且没有废水处理和排放问题;且镀膜层采用大功率溅射,从而得到防指纹,致密性和耐磨性优异的复合镀膜层。本发明生产过程中具有无废水排放、成本低和性能优异等优点,可广泛应用于五金、家电、卫浴及汽车配件等领域。

附图说明

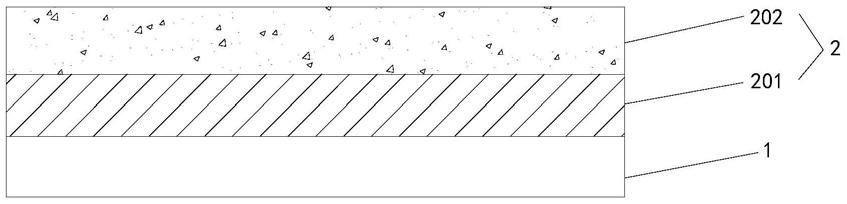

20.图1为本发明优选实施例中镀膜件的剖视图;

21.附图标记:1、待镀件;2、镀膜层;201、底层膜;202、黑色膜。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.参照图1所示,一种镀膜件,包括待镀件1,所述待镀件1表面镀有采用上述的基于pvd制备防指印黑色膜的方法制得的镀膜层2。

25.本发明的优选实施例,基于pvd制备防指印黑色膜的方法,包括以下步骤:

26.s1、待镀件预处理:将待镀件表面油污洗净并脱去待镀件表面氧化膜,随后将待镀件放入真空炉中;

27.s2、待镀件清洗:真空炉中抽真空,升温至120~150℃,充入ar,启动ti弧靶,对待镀件进行等离子清洗;

28.其中,待镀件清洗过程中在真空炉内偏压

‑

700~

‑

900v情况下对待镀件进行离子清洗;

29.s3、底层膜:关闭ti弧靶,启动ticral溅射靶,继续充入ar,加载

‑

70~

‑

90v偏压,在待镀件表面沉积ticral膜底层膜;

30.其中,底层膜沉积过程中,真空炉内压强为6.0

×

10

‑3~8.0

×

10

‑3pa,ar的流量为

100~250sccm,靶电流为5~10a,电镀时间为5~8分钟,底层膜的厚度为0.03~0.06μm;

31.s4、黑色膜:关闭ticral溅射靶,持续启动石墨靶,充入ar,加载

‑

40~

‑

60v偏压,持续时间为2~5分钟,ticral膜上沉积防指印黑色膜,其中所述黑色膜的厚度为0.02~0.05μm;

32.作为本发明的优选实施例,其还可具有以下附加技术特征:还包括防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至55℃~60℃后,取出镀膜件。

33.本实施例中,将待镀件表面油污洗净并脱去待镀件表面氧化膜,包括采用硫酸溶液或磷酸溶液对待镀件表面进行预处理。

34.本实施例中,黑色膜沉积过程中还包括充入c2h2气体,且其充入的ar流量降低至40~80sccm,c2h2气体流量为150~250sccm,c2h2气体通入时间为1~5分钟。

35.下面结合具体实施例说明:

36.实施例一

37.s1、待镀件预处理:将待镀件表面油污用硫酸溶液洗净并脱去待镀件表面氧化膜,随后将待镀件放入真空炉中;

38.s2、待镀件清洗:真空炉中抽真空,升温至130℃,充入ar,启动ti弧靶,在真空炉内偏压

‑

700v情况下对待镀件进行等离子清洗;

39.s3、底层膜:关闭ti弧靶,启动ticral溅射靶,继续充入ar,加载

‑

70v偏压,在待镀件表面沉积ticral膜底层膜;在该底层膜沉积过程中,真空炉内压强为6.0

×

10

‑3,ar的流量为100sccm,靶电流为5a,电镀时间为5分钟,底层膜的厚度为0.03μm;

40.s4、黑色膜:关闭ticral溅射靶,持续启动石墨靶,充入ar,加载

‑

40v偏压,持续时间为2分钟,ticral膜上沉积防指印黑色膜,其中所述黑色膜的厚度为0.02μm;且防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至55℃℃后,取出镀膜件1。

41.实施例二

42.s1、待镀件预处理:将待镀件表面油污用硫酸溶液洗净并脱去待镀件表面氧化膜,随后将待镀件放入真空炉中;

43.s2、待镀件清洗:真空炉中抽真空,升温至140℃,充入ar,启动ti弧靶,在真空炉内偏压

‑

800v情况下对待镀件进行等离子清洗;

44.s3、底层膜:关闭ti弧靶,启动ticral溅射靶,继续充入ar,加载

‑

80v偏压,在待镀件表面沉积ticral膜底层膜;在该底层膜沉积过程中,真空炉内压强为7.0

×

10

‑3,ar的流量为200sccm,靶电流为8a,电镀时间为6分钟,底层膜的厚度为0.04μm;

45.s4、黑色膜:关闭ticral溅射靶,持续启动石墨靶,充入ar,再充入c2h2气体,且其充入的ar流量降低至40sccm,c2h2气体流量为150sccm;加载

‑

50v偏压,持续时间为3分钟,ticral膜上沉积防指印黑色膜,其中所述黑色膜的厚度为0.03μm;且防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至58℃后,取出镀膜件2。

46.实施例三

47.s1、待镀件预处理:将待镀件表面油污用硫酸溶液洗净并脱去待镀件表面氧化膜,随后将待镀件放入真空炉中;

48.s2、待镀件清洗:真空炉中抽真空,升温至150℃,充入ar,启动ti弧靶,在真空炉内偏压

‑

900v情况下对待镀件进行等离子清洗;

49.s3、底层膜:关闭ti弧靶,启动ticral溅射靶,继续充入ar,加载

‑

85v偏压,在待镀件表面沉积ticral膜底层膜;在该底层膜沉积过程中,真空炉内压强为7.5

×

10

‑3,ar的流量为230sccm,靶电流为7a,电镀时间为7分钟,底层膜的厚度为0.05μm;

50.s4、黑色膜:关闭ticral溅射靶,持续启动石墨靶,充入c2h2气体,c2h2气体流量为200sccm;加载

‑

58v偏压,持续时间为5分钟,ticral膜上沉积防指印黑色膜,其中所述黑色膜的厚度为0.05μm;且防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至55℃后,取出镀膜件3。

51.对比实施例1

52.本实施例与实施例一的区别在于:防指印黑色膜沉积完成后关闭石墨靶及所有电源,真空炉内逐步升压及降温至80℃后,取出镀膜件4。

53.对比实施例2

54.本实施例与实施例一的区别在于:待镀件清洗过程中在真空炉内偏压

‑

600v或

‑

1000v情况下对待镀件进行离子清洗,其他步骤与实施例一相同,取出镀膜件5。

55.对比实施例3

56.本实施例与实施例一的区别在于:底层膜沉积过程中,真空炉内压强为5

×

10

‑3pa或9

×

10

‑3pa,其他步骤与实施例一相同,取出镀膜件6。

57.对比实施例4

58.本实施例与实施例一的区别在于:步骤s3中ar的流量为90sccm,靶电流为11a,电镀时间为9分钟,其他步骤与实施例一相同,取出镀膜件7。

59.对比实施例5

60.本实施例与实施例二的区别在于:步骤s4中ar流量降低至30sccm,c2h2气体流量为260sccm,c2h2气体通入时间为6分钟,其他步骤与实施例一相同,取出镀膜件8。

61.性能测试

62.a、防指纹测试

63.工具:白板笔和水,将白板笔和水涂覆于上述镀膜件1

‑

8表面,静置3

‑

5min,观察镀膜件表面的水珠状态。

64.其中镀膜件1

‑

2表面的油墨和水均凝结成水珠,镀膜件3

‑

8出现不同程度的油墨和水覆盖于镀膜件表面。

65.b、耐磨性测试

66.采用耐磨测试仪对镀膜件1

‑

8进行抗摩擦性能检验,每50圈检测镀膜件表面的情况,直至250次。

67.通过耐磨性测试发现镀膜件1

‑

2表面未见到基材;镀膜件3

‑

8出现不同程度的裸露基材。

68.c、耐环境测试

69.将上述镀膜件1

‑

8放入温度(48

±

2)℃,湿度(95

±

10)%的环境中放置48h,观察其涂层颜色变化;

70.通过耐环境测试发现镀膜件1

‑

2外观均未发生变化,涂层也未脱落;镀膜件3

‑

8出

现不同程度的外观颜色褪色。

71.d、耐酸碱性能测试

72.将上述镀膜件1

‑

8分别放入含有5mol/l盐酸溶液、5mol/l氢氧化钠溶液、5mol/l氯化钠溶液的封闭容器中,环境温度(23

±

2)℃,湿度(50

±

10)%,中放置48h,观察其涂层变化;

73.通过耐酸碱测试发现镀膜件1

‑

2涂层在强酸、强碱溶液中镀膜件表面的涂层出现脱落,而在氯化钠溶液外观均未发生变化,涂层未脱落。而镀膜件3

‑

8涂层在强酸、强碱溶液中镀膜件表面的涂层出现不同程度脱落,而在氯化钠溶液出现不同程度的外观颜色褪色。

74.本发明实现通过采用pvd镀膜技术,可以得到高端质感的黑色层,取代传统水电镀高浓度酸碱和铬酸等重污染的原料,且没有废水处理和排放问题;且镀膜层采用大功率溅射,从而得到防指纹,致密性和耐磨性优异的复合镀膜层。本发明生产过程中具有无废水排放、成本低和性能优异等优点,可广泛应用于五金、家电、卫浴及汽车配件等领域。

75.在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

76.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1