一种铝合金半固态快速制浆方法与流程

1.本发明涉及铝合金制浆技术领域,具体涉及的是一种铝合金半固态快速制浆方法。

背景技术:

2.半固态成形技术是指通过对凝固过程中的金属进行一定的技术处理(如机械搅拌,添加晶粒细化剂等),使初生固相的形核与生长方式发生一定改变或使充分打破形成的枝晶,得到含有近球状或蔷薇状初生固相的半固态浆料。

3.制备浆料时利用搅拌产生的剪切力使在凝固过程中形成的枝晶被充分破碎并游离,使形成的大量细晶粒均匀分布在金属液中.基于搅拌的制浆方法主要包括机械搅拌法、电磁搅拌法及后来的超声振动法、气体搅拌法、气冷搅拌法等方法。仅仅依靠机械搅拌实现制浆,制浆速率较慢。

4.气体搅拌法最早由泰国宋卡王子大学的wannas in等人提出,目前已成功实现商业化。气体诱导法的主要过程为:利用多孔石墨介质向金属液中输入精细的惰性气泡使金属液迅速冷却,熔体温度从高于液相线几度冷却到低于液相线一定温度,由气泡引起的搅拌作用到熔体从而产生近球状组织,此工艺主要是针对于较低固相率的半固态浆料。但是这种方法容易引起熔体飞溅,在生产上产生不安全因素。

5.有鉴于此,本技术人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

6.本发明的主要目的在于提供一种铝合金半固态快速制浆方法,解决现有制浆技术制浆效率低的问题,提供一种安全性好,制浆速度快的制浆方法。

7.为了达成上述目的,本发明的解决方案是:

8.一种铝合金半固态快速制浆方法,其中,包括将铝合金熔体盛装在容器中,搅拌头伸入容器中的铝合金熔体的液位以下并绕着搅拌头的轴线转动以对铝合金熔体进行搅拌;所述搅拌头上形成有冷却流道,所述冷却流道至少部分位于铝合金熔体的液位以下,所述搅拌头上部具有与所述冷却流道连通的冷却进口和冷却出口;所述搅拌头转动过程中,冷却介质在冷却流道内流动并与铝合金熔体进行换热,以降低铝合金熔体的温度,换热过程中所述冷却流道内的流体不与铝合金熔体直接接触。

9.进一步,所述容器与第一机械手连接,第一机械手驱动所述容器在空间中进行移动,所述第一机械手驱动所述容器进行盛取铝合金熔体以及移动至搅拌头下方以及将制浆完成后的铝合金熔体倒出。

10.进一步,所述搅拌头安装在第二机械手上,所述第二机械手驱动所述搅拌头在空间中进行移动,以将搅拌头伸入至容腔中的铝合金熔体的液面以下。

11.进一步,所述搅拌头包括有旋转轴和设置在旋转轴上的叶片,所述旋转轴内形成有分别沿着旋转轴的轴线方向设置的第一流道和第二流道,所述叶片上形成有第三流道;

所述第一流道、第二流道和第三流道组成冷却流道;所述第一流道与所述冷却进口连接,所述第二流道与冷却出口连接,冷却介质自冷却进口进入至第一流道中,所述第三流道分别与所述第一流道和第二流道连通,冷却介质再从第二流道流向冷却出口。

12.进一步,所述叶片外部形成有盘管,所述盘管与所述叶片固定连接,所述第三流道形成在盘管内。

13.进一步,所述盘管靠近旋转轴的一侧与所述旋转轴通过第一连接块焊接固定连接,所述盘管远离所述旋转轴的一端通过第二连接块与所述叶片焊接连接。

14.进一步,所述第三流道形成在所述叶片内部,所述叶片的导热系数大于旋转轴的导热系数。

15.进一步,所述叶片的材质为铜,所述旋转轴为钢制材质,所述叶片焊接连接在所述旋转轴上。

16.进一步,所述第三流道与所述第一流道和第二流道的连接处均位于第三流道的最低处。

17.进一步,所述冷却进口包括形成在所述旋转轴上部的第一环形流道和所述第一流道连通的第一通孔;所述冷却出口包括形成在所述旋转轴上部的第二环形流道和与所述第二流道连通的第二通孔;所述第一环形流道和第二环形流道在旋转轴的轴向方向间隔设置;所述第一环形流道外的旋转轴上转动密封连接有第一连接环,所述第一连接环上连接有输入管;所述第二环形流道外的旋转轴上转动密封连接有第二连接环,所述第二连接环上连接有输出管;在所述旋转轴转动时,所述第一连接环和第二连接环与固定旋转轴的主轴安装座保持相对固定而不随着旋转轴转动。

18.采用上述结构后,本发明涉及的一种铝合金半固态快速制浆方法,其至少具有以下有益效果:

19.一、搅拌头的转动对容器内的铝合金熔体产生剪切力,从而将凝固过程中形成的枝晶破碎并分离,与此同时,搅拌头内设置冷却流道流动有冷却用的流体,加速铝合金熔体的降温,促进枝晶的形成,从而降低制浆所需要的时间。

20.二、通过设置第一机械手和第二机械手,实现将容器和搅拌头在空间中相互移动进行配合,实现搅拌头自动化地从所述容器伸入或伸出,降低了工人的劳动强度和避免高温灼伤的风险,同时也避免金属熔融的蒸汽经呼吸对操作者造成潜在伤害。也可以将搅拌头固定安装在机架上,仅仅通过第一机械手驱动容器进行移动实现搅拌头与所述容器的相对移动。

21.三、所述搅拌头包括旋转轴和设置在所述旋转轴上的叶片,通过设置多个叶片,所述叶片不仅可以增加搅拌头产生的剪切力,所述叶片还给冷却流道提供安装空间,从所述第一流道流过的冷却用流体流入至第三流道中,大大增加了冷却用流体与铝合金熔体的换热面积。

22.四、所述第三流道可以形成在所述叶片内部,第三流道通过叶片与铝合金熔体进行换热,所述叶片优选地采用导热系数大于旋转轴的材料,如铜材质进行制作。所述旋转轴采用钢制材质,保证旋转轴的刚度和旋转时的稳定性。

23.五、也可以通过盘管的方式形成第三流道,所述盘管呈s形连接与叶片的外边缘,所述盘管通过第一连接块和第二连接块与所述旋转轴和所述叶片焊接连接。这样所述盘管

的外表面与铝合金熔体接触,接触面积大。而且盘管也能够对铝合金熔体进行剪切,盘管与叶片配合产生更大的剪切力。

24.六、所述旋转轴上部设置有第一环形流道和第二环形流道,并且分别连接有第一连接环和第二连接环,这样冷却用的流体通过输入管进行输入,通过第一环形流道持续向第一流道输送冷却用流体。第二流道内的流体通过第二环形流道持续性的排向第二连接环,旋转轴的转动不会影响到输入管和输出管的布置,而且整体结构简洁紧凑,方便进行安装。

25.与现有技术相比,本发明通过在旋转轴内部设置冷却流道,使得搅拌头对铝合金熔体搅拌产生剪切力的同时,通过在搅拌头内部的冷却流道内流过流体进行换热,促进枝晶的产生。搅拌的剪切力的机械作用使得枝晶更加分散,两者结合使得铝合金熔体的半固态制浆过程更加快捷。由于流体在搅拌头内部,流体不与铝合金熔体接触,不易造成铝合金熔体飞溅。

附图说明

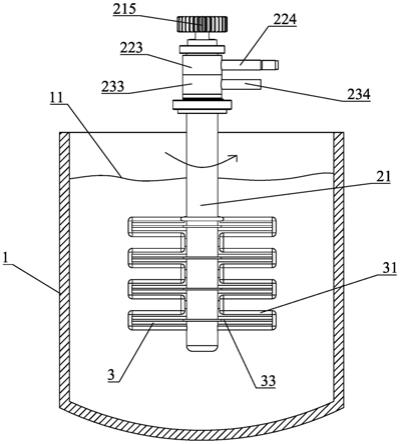

26.图1为本发明涉及一种铝合金半固态快速制浆方法所用的搅拌头和容器的使用状态示意图。

27.图2为第一实施例的搅拌头的正视结构示意图。

28.图3为第一实施例的搅拌头的剖视结构示意图。

29.图4为图3中a处的放大结构示意图。

30.图5为第一实施例的搅拌头的立体结构示意图。

31.图6和图7为不同角度的叶片上具有盘管的旋转轴的立体结构示意图。

32.图8为叶片上具有盘管的旋转轴的局部放大结构示意图。

33.图9为第二实施例的叶片的剖视结构示意图。

34.图中:

35.容器1;铝合金熔体11;

36.搅拌头2;冷却流道20;旋转轴21;密封塞211;第一轴承212;第二轴承213;c形挡圈214;齿轮215;

37.冷却进口22;第一环形流道221;第一通孔222;第一连接环223;输入管224;单向阀225;

38.冷却出口23;第二环形流道231;第二通孔232;第二连接环233;输出管234;第一流道24;第二流道25;

39.叶片3;盘管31;第一连接块311;第二连接块312;第三流道32;加强筋33。

具体实施方式

40.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

41.如图1至图9所示,其为本发明涉及的一种铝合金半固态快速制浆方法,包括将铝合金熔体11盛装在容器1中,搅拌头2伸入容器1中的铝合金熔体11的液位以下并绕着搅拌头2的轴线转动以对铝合金熔体11进行搅拌;所述搅拌头2上形成有冷却流道,所述冷却流

道至少部分位于铝合金熔体11的液位以下,所述搅拌头2上部具有与所述冷却流道连通的冷却进口22和冷却出口23;所述搅拌头2转动过程中,冷却介质在冷却流道内流动并与铝合金熔体11进行换热,以降低铝合金熔体11的温度,换热过程中所述冷却流道内的流体不与铝合金熔体11直接接触。

42.这样,本发明涉及的一种铝合金半固态快速制浆方法,搅拌头2的转动对容器1内的铝合金熔体11产生剪切力,从而将凝固过程中形成的枝晶破碎并分离,与此同时,搅拌头2内设置冷却流道20流动有冷却用的流体,加速铝合金熔体11的降温,促进枝晶的形成,从而降低制浆所需要的时间。由于是边搅拌产生剪切力边通过见搅拌头2实现降温,枝晶产生后即被搅拌头2分散,枝晶在铝合金熔体11中分布也更加均匀。

43.优选地,所述容器1与第一机械手(图中未示出)连接,第一机械手驱动所述容器1在空间中进行移动,所述第一机械手驱动所述容器1进行盛取铝合金熔体11以及移动至搅拌头2下方以及将制浆完成后的铝合金熔体11倒出。所述搅拌头2安装在第二机械手(图中未示出)上,所述第二机械手驱动所述搅拌头2在空间中进行移动,以将搅拌头2伸入至容腔中的铝合金熔体11的液面以下。通过设置第一机械手和第二机械手,实现将容器1和搅拌头2在空间中相互移动进行配合,实现搅拌头2自动化地从所述容器1伸入或伸出,降低了工人的劳动强度和避免高温灼伤的风险,同时也避免金属熔融的金属蒸汽经呼吸对操作者造成潜在伤害。也可以将搅拌头2固定安装在机架上,仅仅通过第一机械手驱动容器1进行移动实现搅拌头2与所述容器1的相对移动。

44.所述第一机械手和第二机械手采用多自由度伺服机械手,通过编程存储的程序进行运行精度高并且能够长时间工作。

45.优选地,如图3和图9所示,所述搅拌头2包括有旋转轴21和设置在旋转轴21上的叶片3,所述旋转轴21内形成有分别沿着旋转轴21的轴线方向设置的第一流道24和第二流道25,所述叶片3上形成有第三流道32;所述第一流道24、第二流道25和第三流道32组成冷却流道20;所述第一流道24与所述冷却进口22连接,所述第二流道25与冷却出口23连接,冷却介质自冷却进口22进入至第一流道24中,所述第三流道32分别与所述第一流道24和第二流道25连通,冷却介质再从第二流道25流向冷却出口23。所述搅拌头2包括旋转轴21和设置在所述旋转轴21上的叶片3,通过设置多个叶片3,所述叶片3不仅可以增加搅拌头2产生的剪切力,所述叶片3还给冷却流道20提供安装空间,从所述第一流道24流过的冷却用流体流入至第三流道32中,大大增加了冷却用流体与铝合金熔体11的换热面积。

46.更进一步的,所述旋转轴和叶片表面上设置有防护涂层;所述防护涂层起到防腐蚀的作用,延长旋转轴和叶片的使用寿命,同时防止铁元素进入铝液中导致铝液中铁含量过高。

47.优选地,如图2至图8所示,所述叶片3外部形成有盘管31(优选地,盘管表面也设置有防护涂层),所述盘管31与所述叶片3固定连接,所述第三流道32形成在盘管31内。优选地,所述盘管31靠近旋转轴21的一侧与所述旋转轴21通过第一连接块311焊接固定连接,所述盘管31远离所述旋转轴21的一端通过第二连接块312与所述叶片3焊接连接。可以通过盘管31的方式形成第三流道32,所述盘管31呈s形连接与叶片3的外边缘,所述盘管31通过第一连接块311和第二连接块312与所述旋转轴21和所述叶片3焊接连接。这样所述盘管31的外表面与铝合金熔体11接触,接触面积大。而且盘管31也能够对铝合金熔体11进行剪切,盘

管31与叶片3配合产生更大的剪切力。

48.更进一步的,所述叶片3包括相互对称的两部分,左侧和右侧的叶片3之间设置有加强筋33,所述加强筋33与所述叶片3垂直设置。优选地,所述盘管31为铜制盘管31,所述盘管31根据叶片3的布局包括左侧和右侧的两部分,左侧和右侧的盘管31上端通过管道相互连接。这样所述叶片3与所述旋转轴21的连接更加牢固,能够承受更大的铝合金熔体11对叶片3的反作用力。

49.作为第三流道32的第二种实施方式,如图9所示,优选地,所述第三流道32形成在所述叶片3内部,所述叶片3的导热系数大于旋转轴21的导热系数。所述第三流道32可以形成在所述叶片3内部,第三流道32通过叶片3与铝合金熔体11进行换热,所述叶片3优选地采用导热系数大于旋转轴21的材料,如铜材质进行制作。为了方便第三流道32成型,所述叶片3预先成型造型和第三流道32后再焊接固定连接在所述旋转轴21上。优选地,所述叶片3的材质为铜,所述旋转轴21为钢制材质,所述叶片3焊接连接在所述旋转轴21上。所述旋转轴21采用钢制材质,保证旋转轴21的刚度和旋转时的稳定性。第三流道32采用形成在叶片3内部的方式,如图9所示,左侧和右侧的最上层叶片3内的第三流道32通过管道进行连接。

50.所述冷却流道20内的流体可以是气体或者液体,优选为液体,如水,液体进入至所述冷却流道20内后,部分或者全部液体汽化吸热,从而能够更好的对铝合金熔体11进行降温。输送至冷却流道内的流体的温度为常温或低于室温(25摄氏度),或者输送冷却流道内的流体的温度在该流体的凝固点至100摄氏度之间。

51.为了放置进入至冷却流道20内的流体从冷却进口22反流出,与所述冷却进口22连接的管道上设置有单向阀225。铝合金熔体盛在所述容器内时,铝合金熔体的温度在液相线以上(液相线以上0-50摄氏度),经过搅拌头的搅拌和降温后,温度降至液相线以下。以zl101铝合金为例,其液相线温度为615℃,固相线温度在567℃。将铝合金加热至700℃,所述容器从加热炉内取出铝合金熔体,经过搅拌头的搅拌和降温后,将其温度降至567℃以下。

52.优选地,所述第三流道32与所述第一流道24和第二流道25的连接处均位于第三流道32的最低处。这样液态的流体会在重力作用下到达第一流道24的最低处,从而更方便的进入至第三流道32中。使用时,配合单向阀225的单向阻断作用,若液态的流体膨胀所产生的压力会驱使流体流入所述第三流道32,再从第三流道32进入所述第二流道25。

53.优选地,所述冷却进口22包括形成在所述旋转轴21上部的第一环形流道221和所述第一流道24连通的第一通孔222;所述冷却出口23包括形成在所述旋转轴21上部的第二环形流道231和与所述第二流道25连通的第二通孔232;所述第一环形流道221和第二环形流道231在旋转轴21的轴向方向间隔设置;所述第一环形流道221外的旋转轴21上转动密封连接有第一连接环223,所述第一连接环223上连接有输入管224;所述第二环形流道231外的旋转轴21上转动密封连接有第二连接环233,所述第二连接环233上连接有输出管234;在所述旋转轴21转动时,所述第一连接环223和第二连接环233与固定旋转轴21的主轴安装座(图中未示出)保持相对固定而不随着旋转轴21转动。

54.更进一步的,所述第一流道24和第二流道25与所述旋转轴21的上端面连通,所述旋转轴21的上端面设置有封堵第一流道24和第二流道25的密封塞211。这样在加工第一流道24和第二流道25时,可以从旋转轴21的上端面进行加工,加工完成后进行使用时,使用密

封塞211封堵密封。

55.所述旋转轴21上部设置有第一环形流道221和第二环形流道231,并且分别连接有第一连接环223和第二连接环233,这样冷却用的流体通过输入管224进行输入,通过第一环形流道221持续向第一流道24输送冷却用流体。第二流道25内的流体通过第二环形流道231持续性的排向第二连接环233,旋转轴21的转动不会影响到输入管224和输出管234的布置,而且整体结构简洁紧凑,方便进行安装。所述单向阀225可以安装在所述输入管224上。

56.所述输入管224和输出管234通过固定结构(图中未示出)固定在主轴安装座上,所述固定结构可以卡扣等可拆卸连接部件。图中所述第一连接环223和第二连接环233仅是示意连接关系,为了保证密封,第一连接环223和第二连接环233与所述旋转轴21之间可设置密封结构,保证环形流道上下两侧的密封。

57.更进一步的,所述旋转轴21上端固定连接有驱动旋转轴21转动的齿轮215,所述第一连接环223和第二连接的上侧和下侧分别安装有第一轴承212和第二轴承213,所述旋转轴21通过第一轴承212和第二轴承213与主轴安装座连接。

58.如图4所示,所述第一轴承212、第一连接环223、第二连接环233和第二轴承213自上而下依次安装,所述第二轴承213的内径大于所述第一轴承212的内径。为了安装方便,所述旋转轴21上端设置有阶梯轴,所述第一轴承212、第一连接环223、第二连接环233和第二轴承213自上而下依次套设在所述旋转轴21上。所述第一轴承212和第二轴承213的上端均设置有c形挡圈214。

59.与现有技术相比,本发明通过在旋转轴21内部设置冷却流道20,使得搅拌头2对铝合金熔体11搅拌产生剪切力的同时,通过在搅拌头2内部的冷却流道20内流过流体进行换热,促进枝晶的产生。搅拌的剪切力的机械作用使得枝晶更加分散,两者结合使得铝合金熔体11的半固态制浆过程更加快捷。由于流体在搅拌头2内部,流体不与铝合金熔体11接触,不易造成铝合金熔体11飞溅。

60.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1