一种自动化控制的铜合金水平连铸用密闭式导流装置的制作方法

1.本发明属于金属材料加工技术领域,具体涉及一种自动化控制的铜合金水平连铸用密闭式导流装置。

背景技术:

2.铜合金以纯铜为基体加入一种或几种其它元素所构成的合金,主要用于制作发电机、母线、电缆、开关装置、变压器等电工器材和热交换器、管代、太阳能加热装置额平板集热器等导热器材,在其它精密零件中的应用也越来越广泛。随着铜合金应用范围的扩大,对其加工工艺的研究也越来越深入。铜及铜合金铸锭的水平连铸是一种新的工艺,具有设备简单、投资少、收得率高的特点。

3.铜合金水平连铸过程中,需要将熔化好的高温熔体从熔炼炉(加热炉)转移到保温炉中。通常在熔炼炉和保温炉间安装导流槽来实现熔体的快速转移,常用的u型导流槽通常不具有密闭结构,导流过程中高温熔体与空气充分接触极易氧化烧损,严重影响熔体质量。而加装保护气氛装置的导流槽可以有效减少熔体氧化,但是保护性气氛需要连续大量通入,极大的增加了生产成本。

技术实现要素:

4.针对现有技术铜合金水平连铸高温熔体转移过程中出现氧化烧损的问题,本发明提供了一种自动化控制的铜合金水平连铸用密闭式导流装置,该装置有效减少高温熔体在导流过程中的氧化烧损,使用过程可实现自动化控制,有效降低生产成本。

5.本发明通过以下技术方案实现:一种自动化控制的铜合金水平连铸用密闭式导流装置,包括导流槽、密闭活塞、万向软轴和液压缸;所述的密闭活塞位于导流槽内,并与导流槽形成密闭空间,通过连接在密闭活塞上的万向软轴控制密闭活塞在导流槽内移动,万向软轴的另一端连接液压缸,万向软轴的带动密闭活塞往复移动并于导流槽形成动密封;所述的导流槽一端连接加热炉,并通过密闭活塞、万向软轴与液压缸连接;所述导流槽槽壁开有槽口,槽口下方连接保温炉;。

6.进一步地,所述的导流槽沿加热炉向保温炉方向向下倾斜。

7.进一步地,所述的导流槽横截面为圆形。

8.进一步地,所述的槽口通过密闭活塞的移动控制高温熔体的流量。

9.进一步地,所述的导流槽远加热炉端最末端装有卡板,限制密闭活塞的移动。

10.进一步地,所述的导流槽内部衬以耐火材料。

11.进一步地,所述的密闭活塞和液压缸之间有导向装置,万向软轴位于导向装置内。

12.进一步地,所述自动化控制的铜合金水平连铸用密闭式导流装置整体放置在支架上,并自加热炉向下倾斜。

13.本发明中高温熔体自加热炉进入导流槽,通过密闭活塞的移动,经导流槽上槽口流入保温炉中,导流槽和密闭活塞使高温熔体在导流槽内形成真空密闭空间,有效减少高

温熔体氧化烧损,同时保证高温熔体不会流出导流槽,密闭活塞除了能起到隔绝空气的作用,还能够通过其移动控制高温熔体的流量。另外,流槽向下倾斜,也可以使导流槽内的高温熔体自动流入保温炉中。

14.本发明中液压缸带动万向软轴在导流槽和导向装置中移动,并改变力的作用方向,从而可以带动活塞运动,完成导流开始时活塞与熔体的真空密闭和导流结束后的活塞返回,采用液压缸可以实现自动化控制。

15.有益效果本发明中自动化控制的铜合金水平连铸用密闭式导流装置有效减少高温熔体在导流过程中的氧化烧损,使用过程可实现自动化控制,有效降低生产成本,且可以避免高温熔体在导流槽内留存、凝固或成渣,对装置造成不必要的损伤或影响铸锭的质量。

附图说明

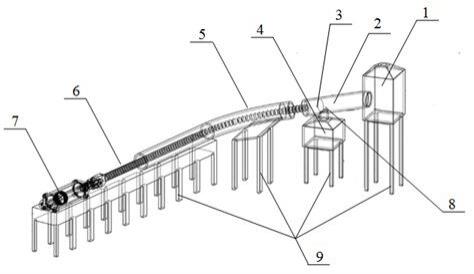

16.图1为本发明导流装置整体结构示意图;图2为本发明密闭活塞处于不同位置时的导流槽结构示意图;图3为本发明导流槽结构中密闭活塞处于位置c时的截面示意图;其中,1. 加热炉,2. 导流槽,3. 密闭活塞,4. 保温炉,5. 导向装置,6. 万向软轴,7. 液压缸,8. 槽口,9. 支架,10. 卡板。

具体实施方式

17.为了更好的解释本发明,下面结合附图和具体实施例对本发明做详细描述,注意实施例仅对本发明进行说明,而并非对其保护范围进行限制。

18.本发明所述的自动化控制的铜合金水平连铸用密闭式导流装置如图1~3所示,图1为本发明导流装置整体结构示意图;图2为本发明密闭活塞处于不同位置时的导流槽结构示意图;图2为本发明导流槽结构中密闭活塞处于最末端时的截面示意图。

19.下面结合附图对本发明中的自动化控制的铜合金水平连铸用密闭式导流装置进行具体说明。

20.实施例1如图1~3所示,一种自动化控制的铜合金水平连铸用密闭式导流装置,包括导流槽2、密闭活塞3、万向软轴6和液压缸7,导流槽2横截面为圆形,内部衬以耐火材料,增强导流槽2的耐高温性能;所述的密闭活塞3位于导流槽2内,并与导流槽2形成密闭空间,通过连接在密闭活塞3上的万向软轴6控制密闭活塞3在导流槽2内移动,导流槽2和密闭活塞3使高温熔体在导流槽2内形成真空密闭空间,有效减少高温熔体氧化烧损,提高熔体质量,通过万向软轴6的带动,密闭活塞3往复移动并于导流槽2内形成动密封,保证高温熔体不会流出;密闭活塞3和液压缸7之间有导向装置5,万向软轴6的另一端连接液压缸7,带动万向软轴6在导流槽2和导向装置5中移动,并改变力的作用方向,从而可以带动密闭活塞3运动,完成导流开始时密闭活塞3与熔体的真空密闭和导流结束后的密闭活塞3的返回,图2为密闭活塞3处于导流槽2不同位置时的结构示意图a,b,c, 图3为处于c位置时的局部放大图;所述的导流槽2一端连接加热炉1,并通过密闭活塞3、万向软轴6与液压缸7连接;

所述导流槽2槽壁开有槽口8,槽口8下方连接保温炉4,导流槽2沿加热炉1向保温炉4方向向下倾斜,使导流槽2内的高温熔体自动流入保温炉4中;另外,密闭活塞3的移动也可以控制高温熔体的流量,同时将导流槽2内的高温熔体排空,防止低温时的凝固及在槽壁上成渣对装置造成损害,或影响铸锭的质量;所述的导流槽2远加热炉端最末端装有卡板10,限制密闭活塞3的移动,防止其移动到导流槽2外;所述自动化控制的铜合金水平连铸用密闭式导流装置整体放置在支架9上,并自加热炉向下倾斜。

21.本实施例中,高温熔体自加热炉1进入导流槽2,通过液压缸7、导流装置5控制万向软轴6的方向和移动,进而控制与万向软轴6连接的密闭活塞3的移动,高温熔体经导流槽2槽口8流入保温炉4中,同时通过密闭活塞3的移动控制高温熔体的流量,当加热炉1内的高温熔体转移完毕后,控制密闭活塞3使导流槽内的熔体排空,避免低温凝结或成渣,影响装置的使用寿命。

22.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围的不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

技术特征:

1.一种自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,包括导流槽、密闭活塞、万向软轴和液压缸;所述的密闭活塞位于导流槽内,并与导流槽形成密闭空间,通过连接在密闭活塞上的万向软轴控制密闭活塞在导流槽内移动,万向软轴的另一端连接液压缸;所述的导流槽一端连接加热炉,并通过密闭活塞、万向软轴与液压缸连接;所述导流槽槽壁开有槽口,槽口下方连接保温炉。2.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的导流槽沿加热炉向保温炉方向向下倾斜。3.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的导流槽横截面为圆形。4.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的槽口通过密闭活塞的移动控制高温熔体的流量。5.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的导流槽远加热炉端最末端装有卡板,限制密闭活塞的移动。6.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的导流槽内部衬以耐火材料。7.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述的密闭活塞和液压缸之间有导向装置,万向软轴位于导向装置内。8.根据权利要求1所述的自动化控制的铜合金水平连铸用密闭式导流装置,其特征在于,所述自动化控制的铜合金水平连铸用密闭式导流装置整体放置在支架上,并自加热炉向下倾斜。

技术总结

本发明公开了一种自动化控制的铜合金水平连铸用密闭式导流装置,该装置包括导流槽、密闭活塞、万向软轴和液压缸;所述的密闭活塞位于导流槽内,并与导流槽形成密闭空间,通过连接在密闭活塞上的万向软轴控制密闭活塞在导流槽内移动,万向软轴的另一端连接液压缸;所述的导流槽一端连接加热炉,并通过密闭活塞、万向软轴与液压缸连接;所述导流槽槽壁开有槽口,槽口下方连接保温炉。本发明所示的装置可有效减少高温熔体在导流过程中的氧化烧损,使用过程可实现自动化控制,有效降低生产成本,且可以避免高温熔体在导流槽内留存、凝固或成渣,对装置造成不必要的损伤或影响铸锭的质量。的质量。的质量。

技术研发人员:刘娜 郭丽丽 田原晨 郑朋艳 苏花鲜 吕文波

受保护的技术使用者:中色奥博特铜铝业有限公司

技术研发日:2022.02.25

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1