一种基于激光修复可热处理铝合金的在线冷却和热处理方法与流程

1.本发明涉及激光修复铝合金领域,具体是指一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法。

背景技术:

2.al6061作为应用最为广泛的一种铝合金,属于可热处理可强化铝合金,其具有中等强度、耐蚀性好、无应力腐蚀破裂倾向、焊接性能良好、焊接区腐蚀性能不变、成形性和工艺性能良好等优点;同时al6061铝合金经固溶人工时效处理(t6)后具有良好的力学性能、抗腐蚀性能及工艺性能,因此成为车体轻量化的理想材料,被广泛应用于高速列车领域。

3.但随着近些年列车速度的提升和使用年限的增加,对车体的稳定与安全提出了更高的要求,同时由于列车长时间暴露于各种恶劣环境之中,车体受到腐蚀和刮蹭的影响较大。如直接更换受损的零件将极大地提高支出成本且产生不必要的浪费,因此现有研究表明可以采用激光熔覆修复技术对零件受损处进行维修。

4.相较于传统的焊接修复,激光熔覆修复的热输入较小,但在熔覆过程中仍然会存在热影响区(软化区),导致性能下降,因此需要对修复区进行热处理以提高其力学性能。

5.传统的铝合金热处理方法是对激光熔覆修复后的al6061进行重新固溶时效处理,但由于车体(al6061-t6)零件体积大,无法放入马弗炉中进行500℃以上的高温固溶处理,因此需要寻找新的方法来满足这一需求。

技术实现要素:

6.本发明提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法。通过该方法能够以低温时效处理恢复铝合金的力学强度,解决了大型车体零部件由于体积较大无法进行高温固溶处理的难题,同时可以有效防止材料零部件在高温中存在的热变形问题。

7.本发明所述的处理方法,包括对铝合金基板进行激光熔覆修复,并在所述激光熔覆修复的过程中进行在线冷却。

8.本发明研究发现,通过在线冷却可显著提高熔覆区的冷却速度,大大减少热影响区的深度,并使热影响区处于过饱和固溶的状态,从而在后续热处理时仅利用低温时效处理便可以较好的恢复其强度,解决了车体零部件由于体积较大无法进行高温固溶处理的难题,同时可以有效防止材料零部件在高温中存在的热变形问题。

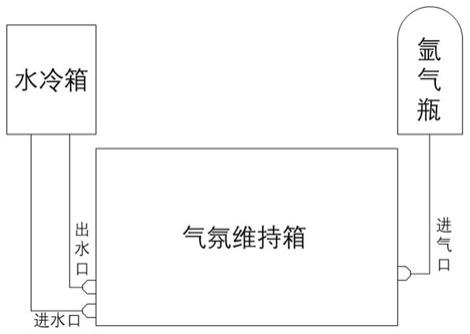

9.进一步地,所述在线冷却通过冷却装置实现。所述冷却装置包括:气氛维持单元、水冷单元、供气单元;所述气氛维持单元的顶部为半开放式;所述水冷单元分别与所述气氛维持单元的进水口、出水口管道连接;所述供气装置与所述气氛维持单元的进气口管道连接。

10.研究表明,通过使气氛维持单元的顶部敞开,形成半开放式结构设计,不会影响激光器的移动,同时还能够维持保护气氛。通过上述冷却装置结构设计,可通过循环水冷对铝

合金基板的熔覆区及熔覆区周围的热影响区实时进行冷却。

11.进一步地,所述的进水口、出水口与进气口均固定于气氛维持单元上,且设有密封圈防止漏水。水冷单元通过水管连接进水口与出水口。当工作时,出水口中的热水进入水冷单元,通过风冷对其进行冷却,随后又从进水口进入气氛维持单元,从而保证气氛维持单元中冷却水的流量与温度恒定。

12.同时,进气口通过气管与氩气瓶连接,实验过程中不断通入氩气,由于氩气会由下而上溢出,因此可以保证铝合金基板上方维持较好的保护气氛。

13.进一步地,在实施激光熔覆修复时,激光熔覆修复原料通常与基板不同。在本发明中,基板为6061-t6铝合金,其抗拉强度为290mpa,延伸率为15%。同时为保证激光熔覆修复后试样强度,本发明选择激光熔覆修复所用的修复材料为强度与延伸率更高的al-mg-sc-zr粉末。同时,在激光熔覆修复前,还需要对修复材料al-mg-sc-zr粉末进行干燥,干燥条件:150℃

×

2h。

14.进一步地,在激光熔覆之前,通常需对铝合金基板进行开槽处理,凹槽尺寸通常根据受损区域确定,例如在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材开1个凹槽,凹槽的上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。在进行所述激光熔覆修复时,确保液面在基板凹槽下方。

15.进一步地,在激光熔覆修复前,通常需要对铝合金基板上的凹槽进行预处理。所述预处理包括:用800目、1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后放入烘干箱中充分干燥。

16.本发明中,所述激光熔覆修复的工艺参数为:激光功率1400-1800w,扫描速度600-800mm/min,送粉速率1000-2200mm3/min,层间搭接率55-85%,气流量5-10l/min。

17.进一步地,在所述激光熔覆修复结束后对铝合金基板进行低温时效处理。所述低温时效处理的条件为:120~180℃下时效12~18h,空冷。

18.本发明的有益效果:

19.本发明利用简易的冷却装置使铝合金基板未修复区域直接与冷却水接触,从而在熔覆过程中实现在线冷却,增大了熔覆区的冷却速度,大大减少热影响区的深度,使热影响区处于过饱和固溶的状态,从而仅对材料进行低温时效处理便可以较好的恢复其强度,解决了车体零部件由于体积较大无法进行高温固溶处理的难题,同时可以有效防止材料零部件在高温中存在的热变形问题。

附图说明

20.图1为本发明简易冷却装置示意图。

21.图2为对比例1、对比例2、实施例1处理后的铝合金试样的强度和塑性对比图。

22.图3为对比例1、对比例2、实施例1处理后的铝合金试样的硬度曲线图。

具体实施方式

23.以下实施例用于说明本发明,但不用来限制本发明的范围。

24.实施例1:

25.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

26.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

27.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

28.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

29.水冷单元设置:如图1所示,用水管将进水口、出水口与水冷单元连接,然后在气氛维持单元中加入冷却水,同时启动水冷单元保证冷却水正常循环;

30.将基板放入气氛维持单元中,确保液面在基板凹槽下方不会进入凹槽中,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

31.通入氩气10min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复;

32.(3)低温时效处理:激光熔覆修复结束后,将基板放入马弗炉中进行150℃时效处理15h。

33.力学性能测试:

34.用线切割从步骤(3)处理后的基板上切下拉伸样和金相试样,拉伸样磨抛过后进行拉伸测试,金相样磨抛过后进行硬度测试;

35.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

36.拉伸测试结果显示:经在线冷却及低温时效处理后的激光熔覆修复后的拉伸样的抗拉强度为290pa,延伸率为8.2%,性能软化问题得到解决,达到使用要求。

37.硬度测试结果见图3。

38.实施例2:

39.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

40.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

41.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

42.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

43.水冷单元设置:用水管将进水口、出水口与水冷单元连接,然后在气氛维持单元中加入冷却水,同时启动水冷单元保证冷却水正常循环;

44.将基板放入气氛维持单元中,确保液面在基板凹槽下方不会进入凹槽中,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

45.通入氩气10min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复;

46.(3)低温时效处理:激光熔覆修复结束后,将基板放入马弗炉中进行120℃时效处理18h;

47.力学性能测试:

48.用线切割从步骤(3)处理后的基板上切下拉伸样和金相试样,拉伸样磨抛过后进行拉伸测试,金相样磨抛过后进行硬度测试;

49.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

50.拉伸测试结果显示:经在线冷却及低温时效处理后的激光熔覆修复后的拉伸样的抗拉强度为283pa,延伸率为8.9%,测试硬度值78-95hv,性能软化问题得到解决,达到使用要求。

51.实施例3:

52.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

53.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

54.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

55.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

56.水冷单元设置:用水管将进水口、出水口与水冷单元连接,然后在气氛维持单元中加入冷却水,同时启动水冷单元保证冷却水正常循环;

57.将基板放入气氛维持单元中,确保液面在基板凹槽下方不会进入凹槽中,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

58.通入氩气10min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复;

59.(3)低温时效处理:激光熔覆修复结束后,将基板放入马弗炉中进行180℃时效处理12h;

60.力学性能测试:

61.用线切割从步骤(3)处理后的基板上切下拉伸样和金相试样,拉伸样磨抛过后进行拉伸测试,金相样磨抛过后进行硬度测试;

62.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

63.拉伸测试结果显示:经在线冷却及低温时效处理后的激光熔覆修复后的拉伸样的抗拉强度为286pa,延伸率为8.5%,测试硬度值76-93hv,性能软化问题得到解决,达到使用要求。

64.对比例1(未进行在线冷却及热处理)

65.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

66.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

67.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

68.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

69.将基板放入气氛维持单元中,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

70.通入氩气5min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复。

71.力学性能测试:

72.激光熔覆修复结束后,用线切割从基板上切下拉伸样和金相试样,拉伸样经磨抛过后进行拉伸测试,金相样磨抛过后进行硬度测试;

73.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

74.拉伸测试结果显示:修复后的拉伸样的抗拉强度为170pa,延伸率为8.6%,性能存在较大幅度下降,软化明显。

75.硬度测试结果见图3。

76.对比例2:(仅在线冷却,未热处理)

77.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

78.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

79.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

80.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

81.水冷单元设置:如图1所示,用水管将进水口、出水口与水冷单元连接,然后在气氛维持单元中加入冷却水,同时启动水冷单元保证冷却水正常循环,实现在线冷却;

82.将基板放入气氛维持单元中,确保液面在基板凹槽下方不会进入凹槽中,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

83.通入氩气5min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复。

84.力学性能测试:

85.激光熔覆修复结束后,用线切割从基板上切下拉伸样和金相试样,拉伸样磨抛过后进行拉伸测试;金相样磨抛过后进行硬度测试;

86.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

87.拉伸测试结果显示:仅采用在线冷却方式进行的激光熔覆修复后的拉伸样的抗拉强度为205pa,延伸率为7.9%,性能软化问题得到一定改善,但仍无法达到使用要求;

88.硬度测试结果见图3。

89.对比例3:(在线冷却及热处理,但冷却方式为非直接接触冷却)

90.本实施例提供一种基于激光熔覆修复可热处理铝合金的在线冷却和热处理方法,步骤如下:

91.(1)预处理:采用线切割在长宽高分别为150mm、100mm、15mm的6061-t6铝合金板材上开1个通槽,凹槽上宽度为9mm,下宽度为1mm,深度为4mm,斜度为45

°

。

92.然后依次用800目,1500目的砂纸对凹槽进行打磨,然后将基板放入氢氧化钠水溶液中进行清洗,去除表面氧化物,随后采用硝酸水溶液进行中和,清水冲洗后再放入真空干燥箱中100℃干燥30min;

93.(2)激光熔覆修复:将气雾化制得的al-mg-sc-zr粉末放入150℃烘箱内干燥2h后装入真空袋备用;

94.水冷单元设置:通过水管将水冷板与水冷单元连接,同时启动水冷单元保证冷却水在水冷板内正常循环;

95.将基板放在水冷板上,确保其底面与水冷板接触,然后用气管连接进气口和氩气瓶,打开阀门通入氩气;

96.通入氩气10min后将干燥好的al-mg-sc-zr粉末装入送粉器内,并设定好工艺参数:激光功率1600w、扫描速度600mm/min、送粉器转速1.2r/min、搭接率60%,同时为保证填满凹槽,打印模型按1:1.1对凹槽进行放大,然后开始对凹槽进行激光熔覆修复;

97.(3)低温时效处理:激光熔覆修复结束后,将基板放入马弗炉中进行150℃时效处理15h;

98.力学性能测试:

99.用线切割从步骤(3)处理后的基板上切下拉伸样和金相试样,拉伸样磨抛过后进行拉伸测试,金相样磨抛过后进行硬度测试;

100.测试位置为凹槽垂直面方向,测试载荷0.1kg,在修复界面每隔0.2mm打一个点;

101.拉伸测试结果显示:虽采用在线冷却及低温时效处理,但由于冷却方式为非直接接触冷却,冷却速度较小,激光熔覆修复后的拉伸样的抗拉强度为203pa,延伸率为9.1%,性能软化问题得到一定改善,但仍无法达到使用要求。

102.综上,通过比较实施例1-3及对比例1-3处理所得的铝合金试样的测试结果可知,采用本发明所述激光熔覆修复方法得到的6061-t6铝合金,其抗拉强度能够达到290mpa左右,硬度达到80hv以上,满足轨道交通的服役要求;并且该方法的实施装置简单,使用方便;而且,在后续热处理时无需进行高温固溶,避免了车体零件在高温时产生的热变形问题。

103.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1