铝合金表面强化处理工艺与炊具的制作方法

1.本技术涉及炊具技术领域,尤其涉及一种铝合金表面强化处理工艺与炊具。

背景技术:

2.在炊具行业中,为了实现铝合金高硬度耐腐蚀的粗糙表面(为后续涂料与基材提供结合点),通常对铝基材进行喷砂后再进行低温电化学阳极氧化来实现(如硫酸阳极氧化,其硬度可达350hv~500hv,膜厚25~50μm),然后在此基础上喷涂功能性涂料,实现食物不粘、耐腐蚀、耐磨损等性能。但是常规的喷砂处理和低温阳极氧化处理,存在工序复杂处理时间长(阳极氧化时间约25~60min),设备投入大(》1000万),并存在化学排放等环保问题,且现有的耐磨、耐腐蚀性能已无法满足市场更高的使用需求,逐渐被行业所诟病。

3.为了解决以上问题,行业开发出等离子喷涂陶瓷粉末技术,通过该技术得到的膜层理论硬度可达800hv~1000hv,厚度可控制在20μm~70μm,处理时间短(约30秒~60秒),产品的耐磨和耐腐蚀性都有明显提升。但是等离子喷涂陶瓷粉末无法像阳极氧化膜层一样在铝基材上通过原位生长实现(铝合金阳极氧化膜形成原理是基材上的铝原子与硫酸槽中的氧原子原位堆积而成,不存在结合力薄弱的问题),即便在铝基材表面增加更大的粗糙度,也无法提供等离子层与基材间稳定的结合强度,客户在使用过程中出现膜层脱落的极端现象。

技术实现要素:

4.鉴于此,本技术提供一种铝合金表面强化处理工艺与炊具,在铝合金基材表面原位生长高粗糙度、高强度强的强化层及具有一高结合力、优良耐腐蚀性的水合氧化铝层。

5.第一方面,本技术提供一种铝合金表面强化处理工艺,所述铝合金表面强化处理工艺包括以下步骤:

6.铝合金基材沉浸于去离子水中;

7.采用激光冲击铝合金基材表面,铝合金基材的至少部分形成熔融层;

8.熔融层的内部在去离子水作用下淬火形成强化层,且熔融层的表面与去离子水发生水合反应,使得所述强化层表面形成水合氧化铝层。

9.上述方案中,激光冲击铝合金基材,使得铝合金基材内的晶向指数发生偏移,从而形成粗糙度及硬度等物理性能更优良的强化层;同时,去离子水与熔融的铝合金基材表面发生水合反应,形成具有优良耐腐蚀性能、强结合力的水合氧化铝层,为后续的喷涂等工艺提供粗糙且坚硬的表面,改善铝合金基材的使用性能。

10.在可行的实施方式中,所述铝合金表面强化处理工艺具有如下特征中的至少一者:

11.(1)所述去离子水的表面至铝合金基材的表面的厚度为1mm~3mm;

12.(2)所述去离子水的温度为5℃~7℃;

13.(3)所述去离子水的硅含量≤300ppb;

14.(4)所述去离子水的电导率≤2.0μs/cm。

15.上述方案中,通过控制去离子水的温度等参数,减少使用过程的变量条件,提高去离子水的纯度,保证后续去离子水的淬硬过程及水合反应过程的稳定进行。

16.在可行的实施方式中,所述铝合金表面强化处理工艺具有如下特征中的至少一者:

17.(1)所述激光的脉冲长度为10ns~100ns,所述激光的脉冲宽度为10ns~50ns;

18.(2)所述激光的脉冲频率为2hz~5hz;

19.(3)所述激光的单脉冲能量为10j~50j;

20.(4)所述激光的光斑直径为2mm~10mm;

21.(5)所述激光的功率密度为5gw/cm2~7gw/cm2;

22.(6)所述激光的扫描速度为2mm/s~5mm/s。

23.上述方案中,通过控制激光的参数,使得在冲击铝合金基材的过程中,冲击更稳定且扫描速度更快,得到化学及物理性质稳定的熔融层。

24.在可行的实施方式中,所述铝合金表面强化处理工艺具有如下特征中的至少一者:

25.(1)所述强化层的厚度为20μm~70μm;

26.(2)所述强化层的硬度为450hv~550hv;

27.(3)所述强化层的粗糙度ra为2um~10um;

28.(4)所述水合氧化铝层的厚度为0.1μm~3μm;

29.(5)所述水合氧化铝层的结合强度为4mpa~6mpa。

30.上述方案中,强化层为具有高硬度、高粗糙度的铝合金层,水合氧化铝层具有优良耐腐蚀性能及高结合力,强化层与水合氧化铝层的参数控制在此范围内,可提供更优良的保护作用,并保证后续的涂料喷涂等工艺的进行。

31.在可行的实施方式中,所述铝合金表面强化处理工艺还包括预处理过程:

32.将铝合金基材成型、除油、清洁及烘干。

33.上述方案中,在激光冲击过程前将铝合金基材进行机械和化学的预处理过程,保证激光处理过程的稳定进行。

34.在可行的实施方式中,所述铝合金表面强化处理工艺还包括热处理脱水过程:

35.在所述水合氧化铝层的表面喷涂涂料;

36.喷涂有涂料后的铝合金基材经烘烤后脱水硬化,水合氧化铝层脱水变为氧化铝层。

37.上述方案中,将制得的水合氧化铝层进行热处理脱水,得到物理性质更好的氧化铝层,延长水合氧化铝层的使用寿命,提升用户体验。

38.在可行的实施方式中,所述铝合金表面强化处理工艺具有如下特征中的至少一者:

39.(1)所述热处理脱水过程的温度为400℃~430℃;

40.(2)所述热处理脱水过程的时间为3min~8min。

41.上述方案中,将热处理的参数控制在此范围内,可更好的进行水合氧化铝层的脱水硬化过程,得到的氧化铝层的物理性能更好。

42.第二方面,本技术提供一种炊具,所述炊具包括锅体及形成于所述锅体表面的涂层,所述锅体由第一方面任一项所述的铝合金表面强化处理工艺制备,所述锅体的表面包括原位生长形成的强化层及水合氧化铝层。

43.上述方案中,采用炊具的锅体采用铝合金表面强化处理工艺制备,使得锅体具备具有高粗糙度、高硬度的强化层与形成于强化层表面的具有优良耐腐蚀性能、强结合力的水合氧化铝层,方便后续涂料的喷涂过程。

44.在可行的实施方式中,所述涂料包括耐腐蚀涂料、防护涂料、不粘涂料中的至少一种。

45.上述方案中,根据炊具的实际用途选择耐腐蚀涂料、防护涂料、不粘涂料中的至少一种,满足不同用户的使用需求。

46.在可行的实施方式中,所述炊具具有如下特征中的至少一者:

47.(1)所述强化层的厚度为20μm~70μm;

48.(2)所述强化层的硬度为450hv~550hv;

49.(3)所述强化层的粗糙度为ra:2um~10um;

50.(4)所述水合氧化铝层的厚度为0.1μm~3μm;

51.(5)所述水合氧化铝层的结合强度为4mpa~6mpa。

52.上述方案中,锅体具备上述优良的物理性能,延长炊具的使用寿命,提升用户体验。

53.本技术的技术方案至少具有以下有益的效果:

54.本技术提供的铝合金表面强化处理工艺,采用激光持续冲击铝合金基材,在铝合金基材的至少部分原位生长具有高粗糙度、高硬度的强化层与形成于强化层表面的具有优良耐腐蚀性能、强结合力的水合氧化铝层,为铝合金基材后续的喷涂等工艺提供粗糙且坚硬的表面,改善了铝合金基材的使用性能。

附图说明

55.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

56.图1为本技术提供的铝合金表面强化处理工艺得到的铝合金基材的截面结构示意图。

57.附图标识:

58.1-铝合金基材;2-强化层;3-水合氧化铝层。

具体实施例

59.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

60.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其

它实施例,都属于本技术保护的范围。

61.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

62.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

63.在炊具行业中,为了实现铝合金高硬度耐腐蚀的粗糙表面(为后续涂料与基材提供结合点),通常对铝基材进行喷砂后再进行低温电化学阳极氧化来实现(如硫酸阳极氧化,其硬度可达350hv~500hv,膜厚25~50μm),然后在此基础上喷涂功能性涂料,实现食物不粘、耐腐蚀、耐磨损等性能。但是常规的喷砂处理和低温阳极氧化处理,存在工序复杂处理时间长(阳极氧化时间约25~60min),设备投入大(》1000万),并存在化学排放等环保问题,且现有的耐磨、耐腐蚀性能已无法满足市场更高的使用需求,逐渐被行业所诟病。

64.为了解决以上问题,行业开发出等离子喷涂陶瓷粉末技术,通过该技术得到的膜层理论硬度可达800hv~1000hv,厚度可控制在20μm~70μm,处理时间短(约30秒~60秒),产品的耐磨和耐腐蚀性都有明显提升。但是等离子喷涂陶瓷粉末无法像阳极氧化膜层一样在铝基材上通过原位生长实现(铝合金阳极氧化膜形成原理是基材上的铝原子与硫酸槽中的氧原子原位堆积而成,不存在结合力薄弱的问题),即便在铝基材表面增加更大的粗糙度,也无法提供等离子层与基材间稳定的结合强度,客户在使用过程中出现膜层脱落的极端现象。

65.鉴于此,本技术提供一种铝合金表面强化处理工艺,所述铝合金表面强化处理工艺包括以下步骤:

66.步骤s10,铝合金基材1沉浸于去离子水中;

67.步骤s20,采用激光冲击铝合金基材1表面,铝合金基材1的至少部分形成熔融层;

68.步骤s30,熔融层的内部在去离子水作用下淬火形成强化层2,且熔融层的表面与去离子水发生水合反应,使得所述强化层表面形成水合氧化铝层3。

69.上述方案中,激光冲击铝合金基材1,使得铝合金基材1内的晶向指数发生偏移,从而形成粗糙度及硬度等物理性能更优良的强化层2;同时,去离子水与熔融的铝合金基材1表面发生水合反应,形成具有优良耐腐蚀性能、强结合力的水合氧化铝层3,为后续的喷涂等工艺提供粗糙且坚硬的表面,改善铝合金基材1的使用性能。

70.在一些实施方式中,步骤s10之前,还包括预处理步骤s10

′

,将铝合金基材1成型、除油、清洁及烘干。

71.作为本技术可选的技术方案,在步骤s10

′

中,铝合金基材1可以采用热冲压成型或压铸成型制备得到所需形状,热冲压成型或压铸成型使用的铝合金包括铝锌合金、铝锰合金中的至少一种。

72.具体的,压铸成型是将铝合金加热至熔融状态后,通过高压将铝合金熔融体充入模具型腔,冷却成型后开模取件,形成具有整体实体结构的半成品件。再对半成品件的内外表面进行打磨、抛毛刺或外部切边,得到铝合金基材1。

73.热冲压成型就是对铝合金板材进行加热然后冲压成型,热冲压形成铝合金基材1

具体包括如下步骤:

74.首先将常温下的铝合金板冲压成所需的外轮廓铝合金基材1粗胚,将铝合金基材1粗胚加热到约350℃。将加热后的铝合金基材1粗胚从加热炉转移到内部具有冷却系统的模具内,压力机进行冲压、成形。铝合金板在模具内快速冷却(例如可以是水冷),冷却速度一般为50℃/s至100℃/s,使冲压件得到硬化,大幅度提高强度,最终得到铝合金基材1。

75.需要说明的是,铝合金基材1也可以通过其他途径制备,可根据实际需要进行选择,在此不做限定。

76.进一步的,将成型的铝合金基材1除油及清洁,本技术采用喷砂或激光除去锈层,采用碱性洗涤液洗除油污,碱性洗涤液主要成分为氢氧化钠溶液和碳酸钠溶液。

77.通过上述步骤s10

′

的预处理过程,得到满足使用需求的铝合金基材1,可进行后续的激光冲击过程。

78.在步骤s10中,将铝合金基材1完全沉浸于去离子水中,使得去离子水的表面至铝合金基材1的表面的厚度为1mm~3mm,可选的,没过铝合金基材1的厚度具体可以为1mm、1.2mm、1.4mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm、2.6mm、2.8mm、3mm等。没过铝合金基材1的厚度过大,去离子水会阻碍后续激光的冲击过程,影响冲击深度及扫描速度等;过铝合金基材1的厚度过小,冲击过程中,去离子水由于冲击力扩散至铝合金基材1周围,影响与熔融层反应过程,得不到所需的水合氧化铝层3。可根据实际需要选择去离子水没过铝合金基材1的厚度,在此不做限定。

79.去离子水的温度为5℃~7℃,可选的,去离子水的温度具体可以为5℃、5.2℃、5.4℃、5.6℃、5.8℃、6.0℃、6.2℃、6.4℃、6.6℃、6.8℃、7℃等,去离子水用于与熔融层的表面发生水合反应,但水合反应与脱水反应之间存在化学平衡,脱水反应在较高温度下有优先性,故水合反应当尽量控制在较低的温度,以免平衡逆向,促进水合反应的进行,可根据实际需要选择去离子水的温度,在此不做限定。

80.进一步的,为了保证制备出的水合氧化铝层3的物理及化学性质稳定,本技术使用的去离子水的硅含量≤300ppb,去离子水的电导率≤2.0μs/cm,可选的,去离子水的硅含量具体可以为300ppb、2500ppb、200ppb、1500ppb、100ppb、50ppb等,去离子水的电导率具体可以为2.0μs/cm、1.8μs/cm、1.6μs/cm、1.4μs/cm、1.2μs/cm、1.0μs/cm、0.8μs/cm、0.6μs/cm等。去离子水的硅含量及电导率过高时,去离子水的纯度会降低,杂质会影响水合反应的进行,制备出的水合氧化铝层3物理及化学性质不稳定,可根据实际需要选择去离子水的硅含量及电导率,在此不做限定。

81.在一些可行的实施方式中,去离子水覆盖铝合金基材1后,可进行激光的冲击过程,本技术使用的激光由高能激光发生器发出。高能激光发生器的工作远离为:当高峰值和高功率密度的激光辐射金属表面时,金属表面吸收层吸收激光能量发生爆炸性汽化蒸发,产生高压等离子体,该等离子体受到约束层的约束并发生爆炸,爆炸时产生高压冲击波,高压冲击波作用于金属表面并向内部传播,从而在材料表层形成密集、稳定的位错结构的同时,使得材料表层产生应变硬化。

82.在步骤s20中,本技术使用的激光的脉冲长度为10ns~100ns,激光的脉冲宽度为10ns~50ns,激光的脉冲宽度通常是指脉冲所能达到最大值所持续的时间,脉冲长度是脉冲产生开始的时间信号,到脉冲结束的时间信号。可选的,脉冲长度具体可以为10ns、20ns、

30ns、40ns、50ns、60ns、70ns、80ns、90ns、100ns等,脉冲宽度具体可以为10ns、15ns、20ns、25ns、30ns、35ns、40ns、45ns、50ns等。脉冲宽度和脉冲长度对于激光冲击铝合金基材1的强化效果有较大的影响,铝合金被强化的深度和强化效果随着激光的脉冲宽度和脉冲长度的增大而增大。但过大的脉冲宽度和脉冲长度会造成铝合金基材1表面的热破坏,脉冲宽度和脉冲长度应选取合理大小才能达到最理想的效果,故可根据实际需要选择脉冲宽度及脉冲长度,在此不做限定。

83.进一步的,为了得到性能更优良的强化层,激光的脉冲频率为2hz~5hz,激光的单脉冲能量为10j~50j,激光的功率密度为5gw/cm2~7gw/cm2,激光的扫描速度为2mm/s~5mm/s,激光的光斑直径为2mm~10mm。具体的,脉冲频率即为单位时间内激光脉冲的冲击次数,单脉冲能量单个脉冲携带的激光能量,激光的功率密度指单位时间内激光辐照在单位面积的铝合金基材1上的能量大小。

84.可选的,脉冲频率具体可以为2hz、2.5hz、3hz、3.5hz、4hz、4.5hz、5hz等,单脉冲能量具体可以为10j、15j、20j、25j、30j、35j、40j、45j、50j等,功率密度具体可以为5gw/cm2、5.2gw/cm2、5.4gw/cm2、5.6gw/cm2、5.8gw/cm2、6gw/cm2、6.2gw/cm2、6.4gw/cm2、6.6gw/cm2、6.8gw/cm2、7gw/cm2等,激光的扫描速度具体可以为2mm/s、2.5mm/s、3mm/s、3.5mm/s、4mm/s、4.5mm/s、5mm/s等,激光的光斑直径具体可以为2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm等。脉冲频率,单脉冲能量、光斑直径、功率密度及扫描速度均与冲击效果直接相关,脉冲频率,单脉冲能量、光斑直径、功率密度及扫描速度过大,冲击过程控制困难;脉冲频率,单脉冲能量、光斑直径、功率密度及扫描速度过小,会影响得到的强化层的物理性能,如厚度、粗糙度等。可根据实际需要选择脉冲频率,单脉冲能量、光斑直径、功率密度及扫描速度的大小,在此不做限定。

85.经过激光冲击后,铝合金基材1的至少部分形成熔融层,在步骤s30中,去离子水淬硬熔融层内部形成强化层2,具体的,在激光冲击过程中,激光热能转化为铝合金内聚能,一定程度上改变了铝合金的晶面指数,例如,原子密度随晶面指数的顺序而增大,铝合金的物理性能发生变化,进而得到具有高粗糙度、高硬度的强化层2。

86.具体的,强化层2的厚度为20μm~70μm,可选的,强化层2的厚度具体可以为20μm、30μm、40μm、50μm、60μm、70μm等。强化层2的厚度过薄,粗糙度等物理性能下降,影响后续的喷涂等工艺;强化层2的厚度过厚,制备成本升高,可根据实际需要选择强化层2的厚度,在此不做限定。

87.强化层2的硬度为450hv~550hv,可选的,强化层2的硬度具体可以为450hv、460hv、470hv、480hv、490hv、500hv等。强化层2的硬度过大,脆性会增加,不利于后续加工过程;强化层2的硬度过小,使用过程中易磕碰损坏,影响使用体验,可根据实际需要选择硬度,在此不做限定。

88.强化层2的粗糙度ra为2um~10um,可选的,强化层2的粗糙度具体可以为2um、3um、4um、6um、8um、10um等。强化层2的粗糙度过小,基材的结合能力下降,喷涂的涂料在使用过程中易脱落,影响用户体验;强化层2的粗糙度过大,制备成本升高,可根据实际需要选择强化层2的粗糙度,在此不做限定。

89.进一步的,去离子水与熔融层表面发生水合反应形成水合氧化铝层3,具有优良耐腐蚀性能及强结合力。水合氧化铝层3的厚度为0.1μm~3μm,可选的,水合氧化铝层3的厚度

具体可以为0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm等。水合氧化铝层3的厚度过大,制备成本高;水合氧化铝层3的厚度过薄,起不到良好的防护作用,影响使用体验,可根据实际需要选择水合氧化铝层3的厚度,在此不做限定。

90.水合氧化铝层3还具备一定的结合强度,使得涂料的喷涂更牢固,水合氧化铝层3的结合强度为4mpa~6mpa,可选的,结合强度具体可以为4mpa、4.2mpa、4.4mpa、4.6mpa、4.8mpa、5mpa、5.2mpa、5.4mpa、5.6mpa、5.8mpa、6mpa等。水合氧化铝层3为水合氧化铝层,水合氧化铝具有高亲和性的羟基(-oh)表面,羟基可以与涂料中的氢离子通过化学键结合,使得涂料可稳定的吸附于水合氧化铝层3上,水合氧化铝层3的结合强度过低,不利于涂料的喷涂工艺进行;水合氧化铝层3的结合强度过大,制备成本升高,可根据实际需要选择水合氧化铝层3的结合强度,在此不做限定。

91.更进一步的,为了水合氧化铝层3的硬度进一步提高,在步骤s30之后,还包括热处理脱水过程。

92.步骤s40,在水合氧化铝层3的表面喷涂涂料;喷涂有涂料后的铝合金基材1经烘烤后脱水硬化,水合氧化铝层3脱水变为氧化铝层,其中,氧化铝层的硬度较水合氧化铝层1的硬度高。

93.热处理脱水过程的温度为400℃~430℃,热处理脱水过程的时间为3min~8min,可选的,热处理脱水温度具体可以为400℃、405℃、410℃、415℃、420℃、425℃、430℃等,热处理脱水时间具体可以为3min、4min、5min、6min、7min、8min等,热处理脱水温度过低或热处理脱水时间过短,水合氧化铝层3脱水不完全;热处理脱水温度过高或热处理脱水时间过长,制备成本升高,可根据实际需要选择热处理脱水温度和热处理脱水时间,在此不做限定。

94.本技术使用的涂料包括耐腐蚀涂料、防护涂料、不粘涂料中的至少一种。具体的,喷涂涂料的流程为:先将铝合金基材1预热,预热好的铝合金基材1可在水合氧化铝层3上喷涂功能涂料,功能涂料喷涂完成后,将铝合金基材1进行烘烤干燥处理,得到功能层。

95.需要说明的是,喷涂工艺包括空气喷涂、高压喷涂、静电喷涂、低流量中等压力喷涂中的至少一种,可根据实际需要进行选择,在此不做限定。

96.第二方面,本技术提供一种炊具,所述炊具包括锅体及形成于所述锅体表面的涂层,所述锅体由第一方面所述的铝合金表面强化处理工艺制备,所述锅体的表面包括原位生长形成的强化层及水合氧化铝层脱水形成的氧化铝层。

97.其中,强化层的厚度为20μm~70μm,可选的,强化层的厚度具体可以为20μm、30μm、40μm、50μm、60μm、70μm等。强化层的厚度过薄,粗糙度等物理性能下降,影响后续的喷涂等工艺;强化层的厚度过厚,制备成本升高,可根据实际需要选择强化层的厚度,在此不做限定。

98.强化层的硬度为450hv~550hv,可选的,强化层的硬度具体可以为450hv、460hv、470hv、480hv、490hv、500hv等。强化层的硬度过大,脆性会增加,不利于后续加工过程;强化层的硬度过小,使用过程中易磕碰损坏,影响使用体验,可根据实际需要选择硬度,在此不做限定。

99.强化层的粗糙度ra为2um~10um,可选的,强化层的粗糙度具体可以为2um、4um、6um、7um、9um、10um等。强化层的粗糙度过小,基材的结合能力下降,喷涂的涂料在使用过程

中易脱落,影响用户体验;强化层的粗糙度过大,制备成本升高,可根据实际需要选择强化层的粗糙度,在此不做限定。

100.需要说明的是,氧化铝层由水合氧化铝层经脱水形成,除硬度提高外,其余物理性能与水合氧化铝层相似,例如厚度与结合力等。水合氧化铝层的厚度为0.1μm~3μm,水合氧化铝层的结合强度为4mpa~6mpa。

101.进而氧化铝层的厚度为0.1μm~3μm,可选的,氧化铝层的厚度具体可以为0.5μm、1μm、2μm、3μm等。氧化铝层的厚度过大,制备成本高;氧化铝层的厚度过薄,起不到良好的防护作用,影响使用体验,可根据实际需要选择氧化铝层的厚度,在此不做限定。

102.氧化铝层还具备一定的结合强度,使得涂料的喷涂更牢固,氧化铝层的结合强度为4mpa~6mpa,可选的,结合强度具体可以为4mpa、4.2mpa、4.4mpa、4.6mpa、4.8mpa、5mpa、5.2mpa、5.4mpa、5.6mpa、5.8mpa、6mpa等。氧化铝层为氧化铝层,氧化铝具有高亲和性的羟基(-oh)表面,羟基可以与涂料中的氢离子通过化学键结合,使得涂料可稳定的吸附于氧化铝层上,氧化铝层的结合强度过低,不利于涂料的喷涂工艺进行;氧化铝层的结合强度过大,制备成本升高,可根据实际需要选择氧化铝层的结合强度,在此不做限定。

103.经过上述步骤s10

′

、步骤s10、步骤s20、步骤s30、步骤s40,可得到具有高粗糙度、高硬度的强化层2与形成于强化层2表面的具有优良耐腐蚀性能、强结合力的水合氧化铝层3。

104.以下结合实施例具体阐述:

105.实施例1

106.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为1.02mm、温度为5℃~6℃的去离子水;

107.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为5gw/cm2、脉冲宽度为10ns、脉冲长度为10ns、单脉冲能量为10j、脉冲频率为2hz、光斑直径为2mm、扫描速度为2mm/s;

108.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

109.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为400℃、热处理的时间为6min。

110.实施例2

111.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为1.02mm、温度为5℃~6℃的去离子水;

112.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为5gw/cm2、脉冲宽度为30ns、脉冲长度为55ns、单脉冲能量为30j、脉冲频率为3hz、光斑直径为2mm、扫描速度为2mm/s;

113.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

114.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为400℃、热处理的时间为8min。

115.实施例3

116.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为1.02mm、温度为5℃~6℃的去离子水;

117.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为6gw/cm2、脉冲宽度为30ns、脉冲长度为55ns、单脉冲能量为30j、脉冲频率为3hz、光斑直径为2mm、扫描速度为2mm/s;

118.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

119.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为400℃、热处理的时间为8min。

120.实施例4

121.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为2.1mm、温度为6℃~7℃的去离子水;

122.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为6gw/cm2、脉冲宽度为50ns、脉冲长度为100ns、单脉冲能量为50j、脉冲频率为4hz、光斑直径为5mm、扫描速度为3.5mm/s;

123.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

124.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为430℃、热处理的时间为3min。

125.实施例5

126.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为2.8mm、温度为6℃~7℃的去离子水;

127.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为7gw/cm2、脉冲宽度为50ns、脉冲长度为100ns、单脉冲能量为50j、脉冲频率为5hz、光斑直径为8mm、扫描速度为5mm/s;

128.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

129.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为430℃、热处理的时间为5min。

130.实施例6

131.(1)铝合金基材沉浸于去离子水中,其中,去离子水没过铝合金基材的高度为2.8mm、温度为6℃~7℃的去离子水;

132.(2)采用激光持续冲击铝合金基材形成熔融层,去离子水淬硬熔融层内部形成强化层,其中,功率密度为7gw/cm2、脉冲宽度为50ns、脉冲长度为100ns、单脉冲能量为50j、脉冲频率为5hz、光斑直径为10mm、扫描速度为5mm/s;

133.(3)熔融层表面与去离子水发生水合反应,熔融层表面形成水合氧化铝层;

134.(4)对水合氧化铝层进行热处理脱水,得到氧化铝层,其中,热处理的温度为430℃、热处理的时间为5min。

135.对比例1

136.将铝合金粗胚成型、除油、清洁及烘干,得到铝合金基材。

137.对比例2

138.(1)铝合金基材进行喷砂处理;

139.(2)将铝合金基材装夹牢固,作为阳极,相邻的铝合金基材的间距为100~200mm。

140.(3)采用恒电流法,氧化开始时电流密度一般为0.3~0.5a/dm2,在25min内,分5~

10次逐渐升高至2.5a/dm2,并保持电流密度恒定至氧化结束,得到氧化层。

141.对比例3

142.(1)将铝合金粗胚成型、除油、清洁及烘干,得到铝合金基材;

143.(2)采用等离子喷涂工艺在铝合金基材的表面喷涂一层防护层。

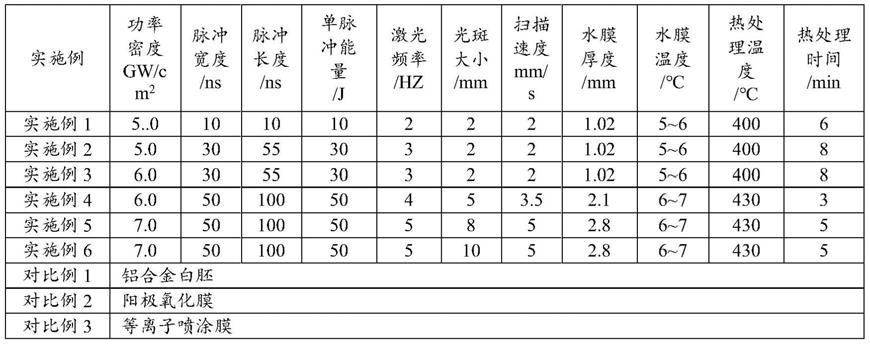

144.表1为本技术提供的实施例的参数表

[0145][0146]

测试:在水合氧化铝层表面喷涂功能涂料,并进行热处理脱水过程,水合氧化铝层脱水为氧化铝层。

[0147]

(1)深度测量:将铝合金基材的横截面放置在sem扫描电镜下观察测量厚度。

[0148]

(2)粗糙度测试(触针法):将铝合金基材表面直接放在粗糙度测量仪器上度数测量:

[0149]

1)根据表面粗糙度要求,选择物镜,并装在观测光管下端;

[0150]

2)接通电源;

[0151]

3)擦净工件表面,使被测表面的痕迹方向和光带垂直;

[0152]

4)粗调节;

[0153]

5)细调节;

[0154]

6)调整目镜中的十字线;

[0155]

7)旋转刻度套筒,使目镜中十字线的一根与光带轮廓一边的峰(谷)相切,从测微器;

[0156]

8)重读;出峰(谷)的数值;

[0157]

9)纵向移动工作台,测量,计算平均值。

[0158]

(3)硬度测试:将铝合金基材放置与维氏硬度计下进行硬度测量:

[0159]

1)打开显微硬度计的电源,打开电脑。鼠标双击显微硬度测试仪图标,打开测试页面;

[0160]

2)点击实验参数,在弹出的对话框内设置实验参数。同时在显微硬度计上设置相同参数;

[0161]

3)样品的实验参数中实验力设置到0.98n(100),力保荷时间设置到15秒;

[0162]

4)将测试片(测试样品表面应光滑平整)放到实验平台的显微镜下面,旋转高度调节旋钮调节平台高度,直到测试片的表面相对最清晰图像显示在电脑屏幕上为止;

[0163]

5)按下在显微硬度计的start键,设备开始自动进行运转,电脑对话框画面黑屏;

[0164]

6)当设备测试结束,电脑屏幕重新出现清晰图像,调节纵向和横向微调杆,将菱形压痕调到画面的中心,微调高度旋钮式的菱形压痕边缘尽量清晰;

[0165]

7)用时表点击进行分析,画面上弹出自动采集完成的对话框,用鼠标点击放弃按钮,进行手动采集分析。分别点击鼠标的右键在菱形压痕的对角,画面上显示出两条相交线段,线段终点为菱形压痕的四个菱角。同时画面的左上角会显示出测试数据,其中d1和d2代表两条菱形对角线的长度,hv即为测试片的硬度;

[0166]

8)测试完成,点击退出按钮,退出测试界面,根据需要选择是否保存实验数据,关闭电脑和显微硬度计的电源,结束测试。保持设备清洁,无灰尘。

[0167]

(4)耐盐水腐蚀测试:按gb/t32095.3-2015中耐盐水腐蚀要求进行测试,10%氯化钠溶液注入实验器皿中,使溶液达到铝合金基材1/2以上高度,盖上盖子在加热源上加热至沸腾。然后保持微沸,继续加热7个小时,再煮沸过程中挥发损失的氯化钠溶液应及时补充蒸馏水,保持原溶液高度不变。将铝合金基材移离热源,常温环境下(23℃

±

2℃)放置16h。用清水洗净盐渍,软布吸干表面后立即目视检查,此为一个耐盐水循环。

[0168]

(5)结合强度测量:采用mh/t3027-2013,拉拔测试所得。

[0169]

测试结果

[0170][0171]

由实施例1~6可知,通过控制激光的各个参数在合理范围内,即功率密度为5~7gw/cm2、脉冲宽度为10ns~50ns、脉冲长度为10ns~100ns、单脉冲能量为10j~50j、脉冲频率为2hz~5hz、光斑直径为2mm~10mm、扫描速度为2mm/s~5mm/s,可得到具有高粗糙度、高硬度的强化层与形成于强化层表面的具有优良耐腐蚀性能、强结合力的水合氧化铝层。

[0172]

通过对比例1可知,相比较于未处理的铝合金基体,铝合金表面强化处理工艺制备

的铝合金基体的粗糙的及硬度等性能更优良。

[0173]

通过对比例2可知,采用铝合金表面强化处理工艺制备具有高粗糙度、高硬度的强化层与形成于强化层表面的具有优良耐腐蚀性能、强结合力的水合氧化铝层,相比较于硫酸阳极氧化工艺,制备过程简单、性能更优良。

[0174]

通过对比例3可知,采用铝合金表面强化处理工艺制备的强化层与水合氧化铝层为铝合金基材生原位生长形成,与铝合金基材的结合力更强。

[0175]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1