一种高熵超高温氧化锆基热障涂层材料及其制备方法和应用、氧化锆基热障涂层

1.本发明涉及高温涂层材料技术领域,尤其涉及一种高熵超高温氧化锆基热障涂层材料及其制备方法和应用、氧化锆基热障涂层。

背景技术:

2.随着航空发动机和燃气轮机的涡轮进口温度不断提高,热障涂层的服役环境更加苛刻。传统ysz热障涂层长期使用温度≥1250℃会发生快速相变和烧结,导致残余应力累积和过早剥落失效。此外,从大气中吸入的沙尘、火山灰(主要成分为cao-mgo-al2o

3-sio2,cmas)形成低熔点玻璃相吸附在热障涂层表面,造成热障涂层的化学降解和剥落失效,是热障涂层高温服役又一亟待解决的难题。为此,新型高温热障涂层不仅需要更好的高温相稳定性、抗烧结性、低热导率、高断裂韧性和热膨胀系数,还需要更好的抗cmas高温腐蚀性能,才能满足新一代航空发动机和燃气轮机的研制需求。

3.目前,全球最先进航空发动机的涡轮进口温度已超过1800℃,重型燃气轮机的涡轮进口温度已接近1700℃。考虑气膜冷却设计,航空发动机和燃气轮机高温热端部件对使用温度在1300~1600℃的新型高温热障涂层材料有迫切需求。国内外广泛研究报道的烧绿石稀土锆酸盐ln2zr2o7、钙钛矿结构锆酸盐srzro3、萤石结构稀土铈酸盐ln2ce2o7、稀土钽酸盐lntao4、稀土铌酸盐ln3nbo7(ln为稀土元素)的热导率比传统ysz低,高温相稳定性较好,但是,这些材料普遍存在高温易烧结(致密化孔隙率降低,会使涂层应变容限降低、与金属基底的热应力增大导致涂层剥落失效)、热膨胀系数和断裂韧性偏低或涂层加工适应性问题,涂层热循环寿命短,不能满足应用需求。

技术实现要素:

4.本发明的目的在于提供一种高熵超高温氧化锆基热障涂层材料及其制备方法和应用、氧化锆基热障涂层,所述氧化锆基热障涂层材料具有无相变、热导率低、热膨胀系数高、断裂韧性高、烧结速率低和抗cmas腐蚀性能好的优点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氧化锆基热障涂层材料,化学组成为a2(zr

x

ce

1-x

)2o7,0<x≤1,所述a包括第一稀土元素和第二稀土元素,所述第一稀土元素为y;所述第二稀土元素包括nd、sm、eu、gd、tb、dy、yb和lu中的任意4种。

7.优选的,所述第一稀土元素与第二稀土元素的摩尔比为1:4;所述第二稀土元素中每种稀土元素的摩尔比为1:1:1:1。

8.本发明提供了上述技术方案所述氧化锆基热障涂层材料的制备方法,包括以下步骤:

9.将氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物与熔融的氧化锆混合,进行熔炼,得到陶瓷熔融液;

10.将所述陶瓷熔融液进行碎化,得到氧化锆基热障涂层材料。

11.本发明提供了上述技术方案所述氧化锆基热障涂层材料的制备方法,包括以下步骤:

12.将氧化锆、氧化钇、氧化铈和所述第二稀土元素对应的四种稀土氧化物分别进行第一煅烧,得到对应的煅烧粉体;

13.将所述对应的煅烧粉体混合后进行湿法球磨,将所得球磨浆料依次进行干燥、研磨、过筛和第二煅烧,破碎后,得到氧化锆基热障涂层材料。

14.本发明提供了上述技术方案氧化锆基热障涂层材料的制备方法,包括以下步骤:

15.将y源溶液、ce源溶液、zr源溶液、所述第二稀土元素对应的四种稀土源溶液混合,得到混合溶液;

16.将所述混合溶液与沉淀剂混合,使所得混合液的ph值≥12,进行沉淀,得到前驱体沉淀物;

17.将所述前驱体沉淀物进行煅烧,得到氧化锆基热障涂层材料。

18.本发明提供了上述技术方案所述氧化锆基热障涂层材料或上述技术方案所述制备方法制备得到的氧化锆基热障涂层材料在航空发动机或燃气轮机高温热端部件中的应用;所述高温热端部件的工作温度为1300~1600℃,所述高温热端部件的工作环境包括cmas载荷。

19.本发明提供了一种氧化锆基热障涂层,包括依次层叠设置的镍基高温合金基底、金属粘接层、ysz层和表面热障陶瓷层;所述表面热障陶瓷层由上述技术方案所述氧化锆基热障涂层材料或上述技术方案所述制备方法制备得到的氧化锆基热障涂层材料制成。

20.优选的,所述镍基高温合金为铸造高温合金、定向凝固高温合金或单晶高温合金;所述金属粘接层的成分为nicocraly、nicraly、nicocralyhf或nicocralysi。

21.优选的,所述表面热障陶瓷层采用大气等离子喷涂方法制备,所述表面热障陶瓷层为层状多孔结构,涂层孔隙率为10~30%;或者,所述表面热障陶瓷层为垂直裂纹结构,垂直裂纹密度为2~10cracks/mm,涂层孔隙率为10~20%。

22.优选的,当所述氧化锆基热障涂层材料的粒径<5μm时,将所述氧化锆基热障涂层材料进行预处理后,进行大气等离子喷涂,形成表面热障陶瓷层;所述预处理的方式包括喷雾造粒团聚、团聚后烧结或等离子体球化后。

23.本发明提供了一种氧化锆基热障涂层材料,化学组成为a2(zr

x

ce

1-x

)2o7,0≤x≤1,所述a包括第一稀土元素和第二稀土元素,所述第一稀土元素为y;所述第二稀土元素包括nd、sm、eu、gd、tb、dy、yb和lu中的任意4种。该材料为萤石型结构,具有很好的高温晶体结构稳定性,因而具有室温~1600℃无相变特性;本发明在锆基体中引入5~6种不同离子半径的稀土离子,增加了晶体缺陷浓度和声子散射程度,从而降低了热导率,因而具有热导率低特性;本发明提供的氧化锆基热障涂层材料属于高熵成分材料,可以综合各单一烧绿石结构的优势,改善烧绿石晶体结构热膨胀系数低的劣势,因而具有热膨胀系数高的特性;晶体大量点缺陷(五种稀土元素a和ce分别取代zr

4+

的晶体各位形成高浓度晶格点缺陷)阻碍了烧结过程中的晶格扩散,提高抗烧结性,因而具有烧结速率低特性;稀土元素成分的多元化可以显著提高与熔融cmas玻璃的反应活性,加速稀土磷灰石的结晶和生长,阻碍cmas的进一步渗透和化学反应,因而具有抗cmas腐蚀性能好的特性。

24.将本发明所述氧化锆基热障涂层材料用于热障涂层,首先,涂层材料具有更高的热膨胀系数、更低的热导率,能保证热障涂层的高温寿命;其次,本发明采用双层陶瓷层结构,以ysz作为底层,氧化锆基热障涂层材料作为表面热障陶瓷层,可以有效缓解高熵热障陶瓷顶层与金属粘接层的热膨胀不匹配,以及与热生长氧化层tgo层的高温化学稳定性兼容性问题,从而实现热障涂层在1300~1600℃范围内的长寿命服役,抗热冲击循环寿命长,抗cmas渗透腐蚀性能好。因此,可用于航空发动机或燃气轮机高温热端部件。

25.进一步的,所述表面热障陶瓷层为垂直裂纹结构即dvc结构,可以进一步提高该层的高温应变容限,提升在1300~1600℃范围的热冲击循环寿命,同时可以有效提高其抗固体颗粒侵蚀及cmas腐蚀性能。

附图说明

26.图1为实施例1制备的氧化锆基热障涂层材料的xrd图谱;

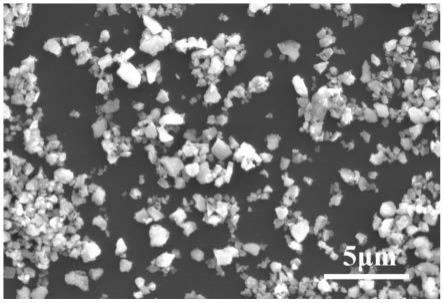

27.图2为实施例1制备的氧化锆基热障涂层材料的sem图;

28.图3为应用例1制备的双层结构热障涂层截面sem照片;

29.图4为应用例4制备的双层结构热障涂层截面sem照片。

具体实施方式

30.本发明提供了一种氧化锆基热障涂层材料,化学组成为a2(zr

x

ce

1-x

)2o7,0<x≤1,所述a包括第一稀土元素和第二稀土元素,所述第一稀土元素为y;所述第二稀土元素包括nd、sm、eu、gd、tb、dy、yb和lu中的任意4种。

31.在本发明中,所述第一稀土元素与第二稀土元素的摩尔比优选为1:4;所述第二稀土元素中每种稀土元素的摩尔比优选为1:1:1:1。

32.在本发明中,所述x优选为0.1、0.3、0.7或1。

33.作为本发明的第一种方法(电弧熔融法),本发明提供了上述技术方案所述氧化锆基热障涂层材料的制备方法,包括以下步骤:

34.将氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物与熔融的氧化锆混合,进行熔炼,得到陶瓷熔融液;

35.将所述陶瓷熔融液进行碎化,得到氧化锆基热障涂层材料。

36.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

37.本发明将氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物与熔融的氧化锆混合,进行熔炼,得到陶瓷熔融液。在本发明中,所述氧化锆优选为单斜相zro2,纯度优选≥99.9%,粒径优选为1~100μm;所述熔融的氧化锆的制备过程优选为将氧化锆烘干后投入到电弧炉内,在2600~2700℃熔炼60~120min。

38.在本发明中,所述氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物的纯度独立≥99.99%;所述氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物在使用前优选分别在800℃煅烧120min。本发明通过煅烧排除粉末中吸湿,利于控制粉末原料的化学计量比。

39.本发明对所述氧化钇、氧化铈、所述第二稀土元素对应的四种稀土氧化物与熔融的氧化锆混合的过程没有特殊的限定,根据实际需求调整即可。

40.在本发明中,所述熔炼的时间优选为60~120min。

41.得到陶瓷熔融液后,本发明将所述陶瓷熔融液进行碎化,得到氧化锆基热障涂层材料。

42.在本发明中,所述碎化优选包括依次进行的第一破碎和第二破碎;所述第一破碎的过程优选为将陶瓷熔融液置于倾斜电弧炉,采用8~12kg/cm2的压缩空气将陶瓷熔融液碎化至粒径为200μm~1mm;所述压缩空气的压力更优选为10kg/cm2。

43.在本发明中,所述第二破碎优选破碎至粉体粒径为0.2~60μm;本发明对所述第二破碎的过程没有特殊的限定,按照本领域熟知的过程得到上述粒径要求的粉体即可;在本发明的实施例中,具体为机械破碎。

44.在本发明中,该方法制备的氧化锆基热障涂层材料的粒径为0.2~60μm,其中,粒径为5~60μm的氧化锆基热障涂层材料直接用于等离子喷涂制备热障陶瓷涂层,粒径<5μm的氧化锆基热障涂层材料通过喷雾造粒团聚烧结或者等离子球化后用于大气等离子喷涂制备热障陶瓷涂层。本发明对所述喷雾造粒团聚烧结或者等离子球化的过程没有特殊的限定,按照本领域熟知的过程得到粒径为10~100μm的团聚粉体即可。

45.作为本发明的第二种方法(高温固相合成法),本发明提供了上述技术方案所述氧化锆基热障涂层材料的制备方法,包括以下步骤:

46.将氧化锆、氧化钇、氧化铈和所述第二稀土元素对应的四种稀土氧化物分别进行第一煅烧,得到对应的煅烧粉体;

47.将所述对应的煅烧粉体混合后进行湿法球磨,将所得球磨浆料依次进行干燥、研磨、过筛和第二煅烧,破碎后,得到氧化锆基热障涂层材料。

48.本发明将氧化锆、氧化钇、氧化铈和所述第二稀土元素对应的四种稀土氧化物分别进行第一煅烧,得到对应的煅烧粉体。在本发明中,所述氧化锆优选为单斜相氧化锆,纯度优选≥99.9%;所述氧化锆、氧化钇、氧化铈和所述第二稀土元素对应的四种稀土氧化物的纯度优选独立≥99.9%。

49.在本发明中,所述第一煅烧优选在空气气氛中进行,所述第一煅烧的温度优选为800℃,时间优选为2h。完成所述第一煅烧后,本发明优选将煅烧粉体密封备用。

50.得到对应的煅烧粉体后,本发明将所述对应的煅烧粉体混合后进行湿法球磨,将所得球磨浆料依次进行干燥、研磨、过筛和第二煅烧,破碎后,得到氧化锆基热障涂层材料;所述氧化锆基热障涂层材料的粒径≤5μm。

51.在本发明中,所述湿法球磨所用球磨介质优选为氧化锆球,所用溶剂优选为水,所述湿法球磨的时间优选为24~72h;所述球磨优选采用聚氨酯球磨罐在球磨机上进行,所述球磨机的转速优选为240r/min。本发明对所述氧化锆球以及溶剂的用量没有特殊的限定,根据实际需求调整即可。

52.在本发明中,所述干燥优选在烘箱进行,所述干燥的温度优选为100℃;所述研磨的方式优选为手磨,所述过筛优选为过300目筛;所述第二煅烧的温度优选为1600℃,时间优选为24h。本发明对所述破碎的过程没有特殊的限定,按照本领域熟知的过程得到粒径≤5μm的氧化锆基热障涂层材料即可。

53.按照本发明所述第二种方法制备的氧化锆基热障涂层材料的粒径≤5μm,优选进行喷雾造粒团聚、或团聚后烧结或等离子球化后,用于热障陶瓷涂层制备。本发明对所述喷

雾造粒团聚或团聚后烧结或等离子球化的过程没有特殊的限定,按照本领域熟知的过程得到粒径为10~100μm的团聚粉体即可。

54.作为本发明的第三种方法(共沉淀法),本发明提供了上述技术方案氧化锆基热障涂层材料的制备方法,包括以下步骤:

55.将y源溶液、ce源溶液、zr源溶液、所述第二稀土元素对应的四种稀土源溶液混合,得到混合溶液;

56.将所述混合溶液与沉淀剂混合,使所得混合液的ph值≥12,进行沉淀,得到前驱体沉淀物;

57.将所述前驱体沉淀物进行煅烧,得到氧化锆基热障涂层材料。

58.本发明将y源溶液、ce源溶液、zr源溶液、所述第二稀土元素对应的四种稀土源溶液混合,得到混合溶液。在本发明中,所述y源溶液、ce源溶液和四种稀土源溶液中y源、ce源和四种稀土源均优选为对应的金属盐;所述zr源溶液中zr源优选为zrocl2晶体,本发明对所述金属盐的种类没有特殊的限定,能够溶于水的相应金属盐均可,在本发明的实施例中,具体为硝酸盐。本发明对所述y源溶液、ce源溶液、所述第二稀土元素对应的四种稀土源溶液混合的制备过程和混合过程没有特殊的限定,按照本领域熟知的过程进行即可;在本发明的实施例中,具体为将除zr源以外的其他五种稀土氧化物粉体分别在800℃煅烧;将煅烧后所得五种稀土氧化物溶解于浓硝酸中,蒸干液体,得到可溶于水的稀土硝酸盐晶体;将五种稀土硝酸盐晶体和zrocl2晶体分别溶解于去离子水中,在室温下搅拌30min,然后将五种稀土硝酸盐溶液和zrocl2溶液混合搅拌1h,得到混合溶液。

59.本发明对所述y源溶液、ce源溶液、zr源溶液、所述第二稀土元素对应的四种稀土源溶液的浓度没有特殊的限定,根据实际需求调整即可。

60.得到混合溶液后,本发明将所述混合溶液与沉淀剂混合,使所得混合液的ph值≥12,进行沉淀,得到前驱体沉淀物。在本发明中,所述沉淀剂优选为氨水,所述氨水的浓度优选为1.5mol/l;所述氨水的用量优选使得混合液的ph值≥12即可;所述沉淀的时间即滴加沉淀剂至ph值≥12的时间。

61.本发明优选在搅拌条件下将沉淀剂滴加至混合溶液中,本发明对所述搅拌和滴加的速率没有特殊的限定,按照本领域熟知的过程进行即可。

62.完成所述沉淀后,本发明优选将所得产物依次进行陈化、过滤和干燥,得到前驱体沉淀物;所述陈化的温度优选为室温,时间优选为2~5h;本发明对所述过滤和干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。在本发明的实施例中,所述干燥的温度具体为98℃。

63.得到前驱体沉淀物后,本发明将所述前驱体沉淀物进行煅烧,得到氧化锆基热障涂层材料;所述氧化锆基热障涂层材料的粒径为40nm~2μm。

64.在本发明中,所述煅烧的温度优选为1400℃,时间优选为24h。

65.按照本发明所述第三种方法制备的氧化锆基热障涂层材料的粒径粒径为40nm~2μm,优选进行喷雾造粒团聚、或团聚后烧结或等离子球化后,用于热障陶瓷涂层制备。本发明对所述喷雾造粒团聚或团聚后烧结或等离子球化的过程没有特殊的限定,按照本领域熟知的过程得到粒径为10~100μm的团聚粉体即可。

66.本发明提供了上述技术方案所述氧化锆基热障涂层材料或上述技术方案所述制

备方法制备得到的氧化锆基热障涂层材料在航空发动机或燃气轮机高温热端部件中的应用;所述高温热端部件的工作温度为室温~1600℃,所述高温热端部件的工作环境包括cmas载荷。

67.本发明提供了一种氧化锆基热障涂层,包括依次层叠设置的镍基高温合金基底、金属粘接层、ysz层和表面热障陶瓷层;所述表面热障陶瓷层由上述技术方案所述氧化锆基热障涂层材料或上述技术方案所述制备方法制备得到的氧化锆基热障涂层材料制成。

68.在本发明中,所述镍基高温合金基底优选为铸造高温合金、定向凝固高温合金或单晶高温合金;本发明对所述镍基高温合金的来源没有特殊的限定,本领域熟知的市售商品即可;在本发明的实施例中,所述铸造高温合金为gh3128/3230、所述定向凝固高温合金为dz125或mar247;所述单晶高温合金为第三至六代镍基单晶高温合金。在本发明中,所述镍基高温合金基底在使用前优选制成尺寸为φ30mm

×

3mm的圆形高温合金试片,具体过程为采用60~120目刚玉在压缩空气下对圆片的一个表面进行喷砂处理,然后用丙酮和无水酒精进行超声清洗,在120℃烘箱中干燥,得到圆形高温合金试片。

69.在本发明中,所述金属粘接层的成分优选为nicocraly、nicraly、nicocralyhf或nicocralysi。本发明对所述金属粘接层的原料来源没有特殊的限定,本领域熟知的市售合金粉体即可。本发明对所述金属粘接层的厚度没有特殊的限定,根据实际需求调整即可;在本发明的应用例中,具体为100μm、120μm、150μm或200μm。

70.在本发明中,所述ysz层优选为6~8wt.%y2o3部分稳定的zro2;所述ysz层的孔隙率优选≤10%,更优选为6~8%。本发明对所述ysz层的原料来源没有特殊的限定,本领域熟知的市售商品即可;在本发明的应用例中,具体为美科204ns粉。本发明对所述ysz层的厚度没有特殊的限定,根据实际需求调整即可;在本发明的应用例中,具体为100μm、150μm或200μm。

71.在本发明中,所述表面热障陶瓷层优选为层状多孔结构,涂层孔隙率优选为10~30%,更优选为15%;或者,所述表面热障陶瓷层优选为垂直裂纹结构,垂直裂纹密度优选为2~10cracks/mm,涂层孔隙率优选为10~20%,更优选为15%。本发明对所述表面热障陶瓷层的厚度没有特殊的限定,根据实际需求进行调整即可;在本发明的应用例中,所述表面热障陶瓷层的厚度具体为500μm、600μm或450μm。

72.在本发明中,所述氧化锆基热障涂层的制备方法优选包括:在镍基高温合金基底上沉积一层金属粘接层;在所述金属粘接层表面沉积一层ysz层;在所述ysz层表面沉积一层表面热障陶瓷层。在本发明中,所述金属粘接层优选采用低压等离子喷涂或者超音速火焰喷涂制备;本发明对所述金属粘接层的制备具体过程没有特殊的限定,按照本领域熟知的过程进行即可。

73.在本发明中,所述ysz层优选采用大气等离子喷涂方法制备,本发明对制备ysz层的具体过程没有特殊的限定,按照本领域熟知的过程进行即可。

74.在本发明中,所述表面热障陶瓷层优选以氧化锆基热障涂层材料为原料采用大气等离子喷涂方法制备;当所述氧化锆基热障涂层材料的粒径<5μm时,将所述氧化锆基热障涂层材料进行预处理后,进行大气等离子喷涂,形成表面热障陶瓷层;所述预处理的方式优选包括喷雾造粒团聚、团聚后烧结或等离子体球化后。

75.本发明对所述大气等离子喷涂方法制备表面热障陶瓷层的具体参数没有特殊的

限定,根据实际需求按照常规过程进行调整即可。

76.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

77.以下实施例中,所用氧化锆为单斜相zro2,纯度≥99.9%,粒径为1~100μm;所用稀土氧化物的纯度均≥99.9%。

78.实施例1

79.采用电弧熔融法制备氧化锆基热障涂层材料(sm

0.2

gd

0.2

dy

0.2

yb

0.2y0.2

)2(zr

0.7

ce

0.3

)2o7;

80.根据化学式确定的化学计量比,将sm、gd、dy、yb和y对应的氧化物粉体在800℃煅烧120min,将zro2粉体投入到电弧炉中,在2700℃熔炼60min,再加入ceo2粉末在2700℃熔炼60min;将称量好的sm2o3、gd2o3、dy2o3、yb2o3和y2o3粉末同时投入到电弧炉中熔炼100min,采用倾斜电弧炉,用10kg/cm2的压缩空气将所得陶瓷熔融液破碎至200μm~1mm,采用机械破碎法将粉体破碎至200nm~5μm,得到氧化锆基热障涂层材料。

81.实施例2

82.采用共沉淀法制备氧化锆基热障涂层材料(nd

0.2

gd

0.2

eu

0.2

tb

0.2y0.2

)2zr2o7:

83.根据化学式确定的化学计量比,将除zr以外的其他五种稀土氧化物粉体在800℃煅烧120min;将五种稀土氧化物溶解于浓硝酸中,蒸干液体,得到可溶于水的稀土硝酸盐晶体;将五种稀土硝酸盐和zrocl2晶体分别溶解于去离子水中,在室温下搅拌30min,然后将五种稀土硝酸盐溶液和zrocl2溶液混合搅拌1h,得到混合盐水溶液;

84.将1.5mol/l的氨水滴加入上述混合盐水溶液中,持续快速搅拌,直至溶液整体的ph≥12.5后停止滴加氨水,并持续搅拌陈化2h;将沉淀后的悬浊液过滤,然后在98℃干燥箱中烘干;将烘干后的粉体在1400℃煅烧24h,得到氧化锆基热障涂层材料,粒径为40nm~2μm。

85.实施例3

86.采用电弧熔融法制备氧化锆基热障涂层材料(nd

0.2

gd

0.2

yb

0.2

lu

0.2y0.2

)2(zr

0.1

ce

0.9

)2o7:

87.根据化学式确定的化学计量比,首先将七种氧化物粉体分别在800℃煅烧120min,将煅烧后的ceo2和zro2粉体投入到电弧炉中,在2700℃熔炼60min;将称量好的煅烧后的nd2o3、gd2o3、lu2o3、yb2o3和y2o3粉末同时投入到电弧炉中熔炼120min,采用倾斜电弧炉,用12kg/cm2的压缩空气将所得陶瓷熔融液破碎至200μm~1mm,采用机械破碎法将粉体破碎至5~60μm;

88.实施例4

89.采用高温固相合成法制备氧化锆基热障涂层材料(nd

0.2

sm

0.2

gd

0.2

yb

0.2y0.2

)2(zr

0.3

ce

0.7

)2o7:

90.根据化学式确定的化学计量比,将六种稀土氧化物(纯度≥99.9%)和高纯zro2粉体(纯度≥99.9%)在800℃煅烧2h;称量七种氧化物粉体转移至聚氨酯球磨罐,加入氧化锆球磨球和去离子水,在转速为240r/min的球磨机上球磨混合72h;将球磨好的浆料转移至

100℃烘箱干燥;将干燥的陶瓷混合物磨碎并过300目筛,然后在1600℃空气气氛中煅烧24h,进一步破碎,得到粒径≤5μm的氧化锆基热障涂层材料。

91.对比例1

92.共沉淀法制备y2zr2o7:根据化学式确定的化学计量比,称取对应质量的y(no3)36h2o和zrocl2溶于去离子水中配成混合溶液,在室温搅拌60min;将1.5mol/l的氨水滴加入所得混合盐水溶液中,持续快速搅拌,直至溶液整体的ph≥12.5后停止滴加氨水,并持续搅拌陈化2h,将所得悬浊液过滤,在98℃干燥箱中烘干;将烘干后的粉体在1500℃煅烧5h,得到y2zr2o7粉体材料,粒径为40nm~2μm。

93.将y2zr2o7粉体压片成型烧结得到致密块体,采用激光热导率测试仪测得热导率为1.8w m-1

k-1

,采用热膨胀系数测试仪测得热膨胀系数9.15

×

10-6

k-1

。

94.应用例1

95.将实施例1制备的氧化锆基热障涂层材料采用喷雾造粒团聚得到团聚粉体,筛选20~100μm粒径范围粉体用于本应用例中等离子喷涂制备表面热障陶瓷层;

96.以定向凝固镍基高温合金dz125为基体,尺寸为的圆片,采用80目刚玉在压缩空气下对圆片的一个表面进行喷砂处理,然后用丙酮和无水酒精进行超声清洗,在120℃烘箱中干燥,得到圆形dz125高温合金试片;

97.采用超音速火焰喷涂在圆形dz125高温合金试片表面制备nicraly金属粘接层,厚度为150μm;

98.采用大气等离子喷涂在金属粘接层上制备厚度150μm的ysz(美科204ns粉)层,孔隙率为10%,再在ysz层表面制备厚度450μm的(sm

0.2

gd

0.2

dy

0.2

yb

0.2y0.2

)2(zr

0.7

ce

0.3

)2o7的表面热障陶瓷层,层状多孔结构,涂层孔隙率为15%;大气等离子喷涂采用praxair surface sg-100等离子喷枪,工作功率为:制备ysz层时为30kw,热障陶瓷涂层时为36kw;其他工作参数保持一致:喷涂距离为100mm,等离子工作气体为ar53slpm(标准升每分钟),he13slpm,喷枪移动速度为500mm/s,送粉速度为20g/min,得到氧化锆基热障涂层。

99.应用例2

100.将实施例2制备的氧化锆基热障涂层材料喷雾造粒,得到粒径为20~100μm的中空球状团聚颗粒,空气气氛中700℃烧结2h后,用于本应用例中等离子喷涂制备表面热障陶瓷层;

101.以单晶高温合金dd10为基体,尺寸为的圆片,采用120目刚玉在压缩空气下对圆片的一个表面进行喷砂处理,然后用丙酮和无水酒精进行超声清洗,在120℃烘箱中干燥,得到圆形镍基单晶高温合金圆形试片;

102.采用低压等离子喷涂方法在镍基单晶高温合金圆形试片表面制备nicocralyhf金属粘接层,厚度为120μm;

103.采用大气等离子喷涂在金属粘接层上制备厚度为100μm的ysz(美科204ns粉)层,孔隙率为6%,采用oerlikonmetco triplexpro210等离子喷枪,工作功率为42kw,等离子工作气体为:ar40slpm,h2-5slpm,喷涂距离为110mm,喷枪移动速度为700mm/s,送粉速度为30g/min;

104.在ysz层表面制备一层厚度为450μm的(nd

0.2

gd

0.2

eu

0.2

tb

0.2y0.2

)2zr2o7表面热障陶瓷层,该层为dvc(垂直裂纹)结构,垂直裂纹密度为5cracks/mm,涂层孔隙率为15%;喷涂用

设备为oerlikon metco triplexpro210高热焓等离子喷枪,喷涂前ysz底层表面预热温度为400℃,喷涂距离为90mm,喷枪移动速度为500mm/s,工作功率为55kw,工作气体为:ar55slpm,h

2-6slpm,送粉速度为40g/min,得到氧化锆基热障涂层。

105.应用例3

106.将实施例3制备的氧化锆基热障涂层材料直接用于本应用例中等离子喷涂制备表面热障陶瓷层;

107.以gh3128/3230高温合金为基体,尺寸为φ30mm

×

3mm的圆片,采用80目刚玉在压缩空气下对圆片的一个表面进行喷砂处理,再用丙酮和无水酒精进行超声清洗,在120℃烘箱中干燥,得到镍基单晶高温合金圆形试片;

108.采用低压等离子喷涂方法在镍基单晶高温合金圆形试片表面制备nicocralysi金属粘接层,厚度为200μm;

109.采用大气等离子喷涂在金属粘接层上制备厚度为200μm的ysz(美科204ns粉)层,孔隙率为10%;采用oerlikonmetco f4等离子喷枪,工作功率为40kw,等离子工作气体为:ar36slpm,h

2-12slpm,喷涂距离为100mm,喷枪移动速度为1000mm/s,送粉速度为35g/min;

110.在ysz层表面制备厚度为600μm的(nd

0.2

gd

0.2

yb

0.2

lu

0.2y0.2

)2(zr

0.1

ce

0.9

)2o7表面热障陶瓷层,该层为dvc(垂直裂纹)结构,垂直裂纹密度10cracks/mm,涂层孔隙率为10%;喷涂用设备为100he(progressive surface,grand rapids,mi)高热焓等离子喷枪;喷涂功率为180kw,喷涂距离为120mm,喷涂前ysz底层表面预热温度为300℃,工作气体为:ar-85slpm,h

2-70slpm,he-65slpm,喷枪移动速度为700mm/s,送粉速度为45g/min,得到氧化锆基热障涂层。

111.应用例4

112.将实施例4制备的氧化锆基热障涂层材料经喷雾造粒处理成高流动性团聚粉体,筛选粒径20~80μm的粉体用于本应用例中等离子喷涂制备表面热障陶瓷层;

113.以定向凝固高温合金mar 247为基体,尺寸为的圆片,采用60目刚玉在压缩空气下对圆片的一个表面进行喷砂处理,再丙酮和无水酒精进行超声清洗,在120℃烘箱中干燥,得到镍基单晶高温合金圆形试片;

114.采用低压等离子喷涂方法在镍基单晶高温合金圆形试片表面制备nicocraly金属粘接层,厚度为100μm;

115.采用大气等离子喷涂在金属粘接层上制备厚度为100μm的ysz(美科204ns粉)层,孔隙率为8%;

116.在ysz层表面制备厚度为500μm的(nd

0.2

sm

0.2

gd

0.2

yb

0.2y0.2

)2(zr

0.3

ce

0.7

)2o7表面热障陶瓷层,该层为dvc(垂直裂纹)结构,垂直裂纹密度2crack s/mm,涂层孔隙率为20%;底层ysz涂层和表层dvc结构ysz涂层均采用axial iii

tm

(northwest mettech corp.,north vancouver,canada)等离子喷枪制备,其中:100μm厚底层ysz,喷涂功率为150kw,基底不预热,喷涂距离为130mm,等离子气体流量ar-95slpm,h

2-70slpm,he-80slpm,喷枪移动速率为1000mm/s,送粉速率45g/min;500μm厚dvc结构ysz表面层,喷涂功率为180kw,预热温度为200℃,喷涂距离为110mm,等离子气体流量ar-90slpm,h

2-70slpm,he-85slpm,喷枪移动速率为700mm/s,送粉速率为40g/min,基底预热温度200℃,得到氧化锆基热障涂层。

117.表征

118.1)对实施例1制备的氧化锆基热障涂层材料进行xrd测试,所得结果见图1;由图1可知,所制备的氧化锆基热障涂层材料为很好的萤石型晶体结构,为确定涂层热物理性质的稳定和服役寿命奠定了基础。

119.2)对实施例1制备的氧化锆基热障涂层材料进行sem测试,所得结果见图2;由图2可知,该粉体形貌为无规则破碎状态,平均粒径d

50

约为600nm,为后续喷雾造粒制备可用于等离子喷涂涂层制备的粉体奠定了基础。

120.3)图3为应用例1制备的双层结构热障涂层的截面sem照片,底层为ysz涂层,表面层为(sm

0.2

gd

0.2

dy

0.2

yb

0.2y0.2

)2(zr

0.7

ce

0.3

)2o7,均采用常规大气等离子喷涂方法制备。采用ysz作为底层可以有效缓解高熵热障陶瓷顶层与金属粘接层的热膨胀不匹配,以及与tgo层的化学兼容性问题,从而实现该热障涂层在1300~1600℃范围内的长寿命服役。

121.4)图4为应用例4制备的双层结构热障涂层截面sem照片,底层为ysz涂层,表层为dvc结构(nd

0.2

sm

0.2

gd

0.2

yb

0.2y0.2

)2(zr

0.3

ce

0.7

)2o7涂层。该热障涂层结构设计采用大气等离子喷涂致密高断裂韧性ysz底层,可以缓解高熵热障陶瓷顶层与金属粘接层的热膨胀匹配性问题,以及与热生长氧化层tgo的高温化学稳定性兼容问题,高熵热障顶层采用垂直裂纹dvc结构可以进一步提高该层的高温应变容限,提升在1300~1600℃范围的热冲击循环寿命,同时可以有效提高其抗固体颗粒侵蚀及cmas腐蚀性能。

122.性能测试

123.1)采用激光热导率法测试实施例1~4制备的氧化锆基热障涂层材料的热导率,结果表明,实施例1制备的粉体材料烧结致密块体在1000℃的热导率为0.78wm-1

k-1

;采用耐驰热膨胀系数测试仪测得烧结块体室温~1400℃的平均热膨胀系数为11.0

×

10-6

k-1

,在1400℃恒温100h,烧结收缩率<0.05%。实施例2制备的粉体材料烧结致密块体在1000℃的热导率为0.86wm-1

k-1

;烧结致密块体室温~1400℃的平均热膨胀系数为10.6

×

10-6

k-1

,在1400℃恒温100h,烧结收缩率<0.08%。实施例3制备的粉体材料烧结致密块体在1000℃的热导率为0.75wm-1

k-1

;烧结块体室温~1400℃的平均热膨胀系数为12.0

×

10-6

k-1

,在1400℃恒温100h,烧结收缩率<0.06%。实施例4制备的粉体材料烧结致密块体在1000℃的热导率为0.70wm-1

k-1

;烧结致密块体室温到1400℃的平均热膨胀系数为12.6

×

10-6

k-1

,在1400℃恒温100h,烧结收缩率<0.05%,与对比例1制备的y2zr2o7相比,本发明制备的氧化锆基热障涂层材料热导率更低、热膨胀系数更高,因此本发明制备的氧化锆基热障涂层材料具有热导率低、热膨胀系数高、断裂韧性高和烧结速率低的优点。

124.2)对应用例1~4制备的双陶瓷层氧化锆基热障涂层进行抗热冲击测试和抗cmas渗透腐蚀性能测试:

125.采用高温燃气火焰热梯度法测试应用例1制备的热障涂层的循环寿命,控制高温火焰温度为1300~1600℃,灼烧热障涂层表面5分钟,压缩空气背部冷却2分钟为一次热循环,结果表明,该热障涂层在1300~1600℃工作温度范围抗热冲击循环寿命长(≥10000次热循环)。

126.按照20mg/cm2载荷,将cmas粉末(33cao-9mgo-5.5al2o

3-45sio2,质量百分数)涂覆在热障涂层表面,制约1300~1600℃等温热处理100h,结果表明,cmas渗透深度≤60μm,说明该热障涂层能有效阻挡熔融cmas渗透。

127.按照上述方法对应用例2~4制备的双陶瓷层氧化锆基热障涂层进行测试,结果表

明,应用例2~4制备的热障涂层抗热冲击循环寿命长(均≥13000次热循环),抗cmas渗透腐蚀性能好(cmas渗透深度均≤40μm)。

128.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1