一种泡沫铝吸波材料制备的专用风冷及喷淋装置的制作方法

1.本实用新型涉及泡沫铝材料制备技术领域,特别是涉及一种泡沫铝吸波材料制备的专用风冷及喷淋装置。

背景技术:

2.随着电磁波技术的广泛应用,这项技术在给社会发展和人们生活带来进步的同时,也造成了很严重的电磁污染、电磁干扰问题,会对人们的身心健康以及设备安全可靠使用造成不利影响,飞机航班会因电磁波干扰而停飞或者延误,移动电话会干扰医疗仪器的正常工作。为了消除电磁波带来的影响,电磁波吸收材料受到了越来越多的关注,波吸收材能够吸收、衰减入射的电磁波并将电磁波转换成热量衰减掉或使电磁波因干涉而消失,是解决电磁污染问题的一个重要且有效手段,发展高效轻质的电磁波吸波材料已经成为目前吸波材料的研究重点和未来的发展方向。

3.吸波材料应当具备阻抗匹配和衰减特性,为了实现对电磁波的有效吸收,在空间传输的过程中应尽可能的让电磁波进入材料内部,减少在界面的反射,这就要求材料有良好的阻抗匹配,能否匹配取决于材料的阻抗是否接近于空气阻抗。而衰减特性,是电磁波进入材料内部后的衰减能力,表现为将进入到材料内部的电池波转化为热或者其它形式的能量,这就要求材料具备较强的电磁损耗能力。

4.由于泡沫铝材料孔内为空气介质,使得材料的本征阻抗和空气阻抗相近,较容易实现阻抗匹配,这是泡沫铝材料用于吸波领域的前提,为了实现这一前提就要求泡沫铝的体积密度较小。当电磁波进入泡沫铝后,在泡壁上通过不断反射进行消耗,然而目前泡沫铝成分主要以纯铝和铝合金为基体,这些成分不具有损耗性能,这使得泡沫铝仅仅通过结构进行电磁损耗,损耗性能有限。此外,熔体发泡法一般包括增粘过程、降温发泡过程和冷却过程,与普通泡沫铝相比较,如果加入纯铝和铝合金之外的材料,可能会出现较为严重的偏析现象,需要采用适当的冷却和降温手段防止偏析情况出现,目前采用的冷却喷淋方式仅为人工控制向搅拌器吹冷风或者向却槽喷冷水,难以精确控制泡沫铝材料冷却速度和结晶目标,无法适应吸波材料领域的需求。

技术实现要素:

5.本实用新型解决的技术问题是提供一种能够有效地与发泡剂协调、风冷及喷淋装置一机多用、占地面积小、操控方便的泡沫铝吸波材料制备专用风冷及喷淋装置。

6.本实用新型一种泡沫铝吸波材料制备的专用风冷及喷淋装置采用的技术方案是,包括:1个底座;设置在底座一侧的搅拌器组件,包括设置在底座之上的支架、位于支架上方的搅拌罐、设置在支架上驱动搅拌罐转动的涡轮蜗杆传动装置、设置在搅拌罐内的搅拌器、设置在搅拌器上方通过长轴驱动搅拌器的搅拌器电机以及设置在搅拌罐一侧带动搅拌器轴和搅拌器上下运动的液压举升装置,所述搅拌罐的罐壁为内外层中空结构,搅拌罐的外层罐壁底部设有进风端口,在外层罐壁侧面上设有多个出风口;1个风机设置在底座之上且

位于搅拌罐下方,风机出口连接风管的一端,风管的另一端连接搅拌罐的进风端口;设置在底座另一侧的冷却降温组件,包括设置在底座上的降温箱、置于降温箱上部的冷却槽、设置在降温箱与降温箱之间的输水管和设置在输水管之上向冷却槽底部喷水的多个雾化喷头以及连接外部水源与输水管的水泵、设置在冷却槽上部可滑动的保温盖以及保温盖可在其上运动的保温盖滑轨。

7.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,所述涡轮蜗杆传动装置包括固定在搅拌罐底部的扇形涡轮、固定在支架上与扇形涡轮啮合的蜗杆和蜗杆驱动电机。

8.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,所述出风口可以为上下两层,每层3个出风口。

9.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,在所述降温箱内部的相对侧壁上设置多条用来支撑冷却槽的托板。

10.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,在所述降温箱底部设置电加热丝。

11.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,所述底座底部的四个拐角处均安装有万向滚轮。

12.进一步的,所述万向滚轮中带有自锁装置。

13.本实用新型泡沫铝吸波材料制备的专用风冷及喷淋装置一种优选的实施方式是,还包括1个plc控制器控制搅拌器、涡轮蜗杆传动装置、风机、水泵及雾化喷头、电加热丝及水温工作。

14.与现有技术相比较,本实用新型具有如下有益效果:本实用新型

15.通过专用风冷及喷淋装置与发泡剂匹配可以实现精准降温,风冷功能能够有效地促进发泡剂的使用效果,实现低密度的泡沫铝制备。在冷却过程中,在冷却槽上部加盖保温底部设置雾化喷头,喷水功能可以保证冷却槽内的熔体逐层定向凝固,减少偏析现象使得泡沫铝成分更加均匀。专用风冷及喷淋装置一机多用,能够集中控制风冷和喷淋,水温可以控制,占地面积小、操控方便。

附图说明

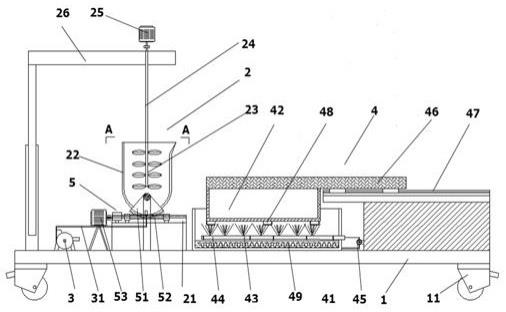

16.图1是本实用新型中泡沫铝材料制备专用装置的整体结构示意图;

17.图2是图1的a-a剖面放大示意图;

18.图3是泡沫铝的反射损耗率曲线图。

19.图中标号表示:1-底座、2-搅拌器组件、3-风机、4-冷却降温组件、5-涡轮蜗杆传动装置、11-万向滚轮、21-支架、22-搅拌罐、23-搅拌器、24-长轴、25-搅拌器电机、26-举升装置、27-进风端口、28-出风口、31-风管、41-降温箱、42-冷却槽、43-输水管、44-雾化喷头、45-水泵、46-保温盖、47-保温盖滑轨、48-托板、49-电加热丝、51-扇形涡轮、52-蜗杆、53-蜗杆驱动电机。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施

例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.请参阅图1-图2所示,用于泡沫铝吸波材料制备的专用风冷及喷淋装置包括:

22.底座1底部的四个拐角处均安装带有自锁装置万向滚轮11,在底座一侧设置搅拌器组件2,搅拌器组件包括设置在底座之上的支架21,在支架上方设置搅拌罐22,所述搅拌罐的罐壁为内外层中空结构,也就是说罐壁包括内层和外层,内层和外层之间为中空层,搅拌罐的外层罐壁底部设有进风端口27,在外层罐壁侧面上设有多个出风口28,出风口可以为上下两层,每层3个出风口。在支架上设置驱动搅拌罐转动的涡轮蜗杆传动装置5,涡轮蜗杆传动装置的扇形涡轮51固定在搅拌罐底部,蜗杆驱动电机53连接固定在支架上的蜗杆52驱动扇形涡轮。在搅拌罐内设置搅拌器23,搅拌器上设有搅拌叶,搅拌器上方的搅拌器电机25通过长轴24驱动搅拌器,在搅拌罐一侧设置液压举升装置26,液压油缸驱动举升装置上下运动进而带动搅拌器轴和搅拌器上下运动。在底座之上且位于搅拌罐下方设置风机3,风机出口连接风管31的一端,风管的另一端连接搅拌罐的进风端口;在底座另一侧设置冷却降温组件4,包括设置在底座上的降温箱41,在所述降温箱内部的相对侧壁上设置多条用来支撑冷却槽的托板48,在降温箱上部的托板上设置冷却槽42,在所述降温箱底部可以设置电加热丝49,在降温箱与降温箱之间设置输水管43,在输水管之上设置向冷却槽底部喷水的多个雾化喷头44以及连接外部水源与输水管的水泵45,在冷却槽上部设置可滑动的用来盖住冷却槽的保温盖46,在保温盖之下设置可使保温盖在其上运动的保温盖滑轨47。可以通过1个plc控制器控制搅拌器、涡轮蜗杆传动装置、风机、水泵及雾化喷头、电加热丝及水温工作。

23.工作时,搅拌机构通过电机驱动搅拌器对铝熔体材料进行搅拌,并通冷却剂进行初步快速降温;同时,本实用新型还在冷却机构内底部设置来回移动的雾化喷头,并可利用电加热丝水温进行调节控制控制降温速度,上部设置保温盖可以使熔体材料自下而上均匀的梯度性降温,实现定向凝固以保证性能的一致性。

24.实施例1

25.按质量百分比组分材料包括,铝熔体58%、增粘剂4%、冷却剂18%、发泡剂15%,所述铝熔体由纯铝或铝硅合金熔制,制备过程包括如下步骤:

26.步骤a,搅拌增粘:将温度为670℃的铝熔体和增粘剂按比例加入搅拌器,搅拌20min进行增粘,增粘剂为含量≥95%单质钙;

27.步骤b,冷却发泡:在搅拌增粘的熔体中按比例加入冷却剂进行快速降温,开启专用风冷及喷淋装置的风冷功能,缓慢地将熔体冷却至650℃,搅拌转速为590r/min,加入发泡剂搅拌5min后倾倒至冷却槽,冷却剂为粒径300目锰锌铁氧体制成的磁性粉末,发泡剂为由tio2和tih2按质量比9:1组成滚动球磨包覆发泡剂;

28.步骤c,降温:将冷却槽上部用保温盖盖住,开启专用风冷及喷淋装置的喷淋功能,向冷却槽底部喷淋水雾,喷淋水温度控制在70℃使冷却槽内的熔体缓慢的逐层凝固。

29.通过上述方法制备出吸波泡沫铝体积密度为0.21g/cm3,将泡沫铝切割成厚度为15mm板材作为试样板,通过弓形法直接测出面板在2-18ghz频率范围内的吸波特性。测试系统由弓形装置和信号源、矢量网络分析仪组成的,通过入射电磁波和反射的电磁波的功率来计算材料吸波性能(rl)。

30.实施例2

31.按质量百分比组分材料包括,铝熔体60%、增粘剂5%、冷却剂20%、发泡剂16%,所述铝熔体由纯铝或铝硅合金熔制,制备过程包括如下步骤:

32.步骤a,搅拌增粘:将温度为680℃的铝熔体和增粘剂按比例加入搅拌器,搅拌21min进行增粘,增粘剂为含量≥95%单质钙;

33.步骤b,冷却发泡:在搅拌增粘的熔体中按比例加入冷却剂进行快速降温,开启专用风冷及喷淋装置的风冷功能,缓慢地将熔体冷却至660℃,搅拌转速为600r/min,加入发泡剂搅拌6min后倾倒至冷却槽,冷却剂为粒径300目锰锌铁氧体制成的磁性粉末,发泡剂为由tio2和tih2按质量比9:1组成滚动球磨包覆发泡剂;

34.步骤c,降温:将冷却槽上部用保温盖盖住,开启专用风冷及喷淋装置的喷淋功能,向冷却槽底部喷淋水雾,喷淋水温度控制在80℃使冷却槽内的熔体缓慢的逐层凝固。

35.通过上述方法制备出吸波泡沫铝体积密度为0.21g/cm3,将泡沫铝切割成厚度为15mm板材作为试样板,通过弓形法直接测出面板在2-18ghz频率范围内的吸波特性。测试系统由弓形装置和信号源、矢量网络分析仪组成的,通过入射电磁波和反射的电磁波的功率来计算材料吸波性能(rl)。

36.实施例3

37.按质量百分比组分材料包括,铝熔体62%、增粘剂6%、冷却剂22%、发泡剂18%,所述铝熔体由纯铝或铝硅合金熔制,制备过程包括如下步骤:

38.步骤a,搅拌增粘:将温度为690℃的铝熔体和增粘剂按比例加入搅拌器,搅拌22min进行增粘,增粘剂为含量≥95%单质钙;

39.步骤b,冷却发泡:在搅拌增粘的熔体中按比例加入冷却剂进行快速降温,开启专用风冷及喷淋装置的风冷功能,缓慢地将熔体冷却至660℃,搅拌转速为610r/min,加入发泡剂搅拌7min后倾倒至冷却槽,冷却剂为粒径400目锰锌铁氧体制成的磁性粉末,发泡剂为由tio2和tih2按质量比9:1组成滚动球磨包覆发泡剂;

40.步骤c,降温:将冷却槽上部用保温盖盖住,开启专用风冷及喷淋装置的喷淋功能,向冷却槽底部喷淋水雾,喷淋水温度控制在90℃使冷却槽内的熔体缓慢的逐层凝固。

41.通过上述方法制备出吸波泡沫铝体积密度为0.21g/cm3,将泡沫铝切割成厚度为15mm板材作为试样板,通过弓形法直接测出面板在2-18ghz频率范围内的吸波特性。测试系统由弓形装置和信号源、矢量网络分析仪组成的,通过入射电磁波和反射的电磁波的功率来计算材料吸波性能(rl)。

42.请参阅图3所示,曲线a纯铝制备的泡沫铝材料的反射损耗,曲线b为本技术技术方案制备泡沫铝吸波材料的反射损耗,通过比较反射曲线a与反射曲线b可以看出,本技术泡沫铝吸波材料的反射损耗明显提高,在2-18ghz频率范围内有效损耗(<-10db)的频宽大于8ghz,可以应用于吸波领域。

43.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1