新型风口的制作方法

1.本实用新型涉及高炉冷却装置,具体涉及一种新型风口。

背景技术:

2.高炉风口是高炉冶炼过程中最重要的冷却设备。高炉风口的作用是将热风送进高炉内,高炉风口的前端温度在2000℃左右,渣铁熔体温度在1400℃左右,从风口小套通过的热风温度也在1000℃以上。高炉风口在工作的时候既要承受高温高压、煤气流及炉料的冲刷,又要承受渣铁侵蚀、煤粉冲刷的影响,很容易导致风口失效破损。如果高炉风口破损漏水,将会影响高炉内的耐材寿命和炉缸长寿,并且直接影响高炉生产操作指标,严重的甚至会造成炉缸冻结。

3.目前,风口失效的方式有风口熔损、端面磨损、煤枪磨损等。风口熔损是指风口与高炉炉缸渣铁或炉料滴下的熔融渣铁接触后,瞬间侵蚀风口表面,形成凹坑,如果遇到冷却强度较差的风口,会加快风口表面侵蚀的速度,直至风口漏水。端面磨损是指风口长时间受到炉料的剧烈冲刷,使风口前端冷却腔壁的厚度减薄直至磨穿漏水,导致失效,当风口的冷却强度不足时,会加速端面磨损的速度。

4.现有风口一般采用制造灵活性较强的铸造风口,铸造风口的方式分为整体铸造和分体铸造。由于风口的内腔结构复杂,整体铸造出来的风口存在难脱模等问题。而分体铸造是先将各个构件铸造出来,再将各个构件进行焊接,然而,构件之间的部分用于密封的焊缝会暴露在风口的热面侧(即工况最恶劣的部位),一旦风口出现冷却不到位时,容易产生应力,导致焊缝开裂漏水,从而导致风口产品失效。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种新型风口,这种新型风口能够有效避免构件之间用于密封的焊缝开裂而导致漏水,延长风口的使用寿命。采用的技术方案如下:

6.一种新型风口,包括风口本体,其特征在于:所述风口本体由至少两个水套自内至外依次嵌套构成;处于最内层的水套上,用于密封的焊缝处于该水套的外侧壁上或者后端部上;处于最外层的水套上,用于密封的焊缝处于该水套的内侧壁上或者后端部上;相邻两个水套中,处于内层的水套的外侧壁与处于外层的水套的内侧壁接触配合;处于最内层的水套具有前后走向的热风通道。

7.上述水套中用于密封的焊缝,是指围成水套内部空腔的构件之间的焊缝。工作时水套的内部空腔通冷却水,这些用于密封的焊缝若破损,则会导致水套内部空腔的冷却水泄漏。

8.上述各水套的前部、最内层水套的内侧壁(最内层水套的内侧壁围成所述热风通道)、最外层水套的外侧壁属于工况最恶劣或较为恶劣的部位。

9.本实用新型的新型风口中,靠近热风通道的一侧为内,远离热风通道的一侧为外。

10.上述风口本体是由至少两个水套内外嵌套构成的,各水套的后端(通常为法兰),

以及水套与水套之间的结合面属于工况较好的部位,将各个水套上用于密封的焊缝设置在这些工况较好的部位上,使得水套中各个构件之间用于密封的焊缝均无暴露在风口工况最恶劣的部位上,能够有效避免构件之间用于密封的焊缝开裂漏水,延长风口的使用寿命。

11.优选方案中,相邻两个水套中,处于内侧的水套的前端、后端分别与处于外侧的水套的前端、后端固定连接(如焊接,或通过连接件机械连接)。

12.优选方案中,所述风口本体由两个水套嵌套构成,一水套处在另一水套的外侧;处于内层的水套上,用于密封的焊缝处于水套的外侧壁上或者水套后端部上;处于外层的水套上,用于密封的焊缝处于水套的内侧壁上或者水套后端部上;处于内层的水套的外侧壁与处于外层的水套的内侧壁接触配合;处于内层的水套具有所述热风通道。

13.第一种具体方案中,所述水套包括外套、内套和导流器,外套套设在内套外侧,外套与内套围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接,内套后端通过第二环形焊缝与外套后端连接;外套后端或者内套后端上设有进水口和出水口;最外层的水套中,第一环形焊缝处于该水套的内侧壁上,第二环形焊缝处于该水套的后端面上。通常,上述导流器将由外套和内套围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。各水套的后端可共同构成风口的法兰。

14.第二种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最外层的水套中,外套后端与法兰前端一体连接,内套后端通过第三环形焊缝与法兰前端连接,第一环形焊缝、第三环形焊缝均处于该水套的内侧壁上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

15.第三种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最外层的水套中,外套后端通过第四环形焊缝与法兰前端连接,内套后端与法兰前端一体连接,第一环形焊缝处于该水套的内侧壁上,第四环形焊缝处于该水套的外侧壁后端部上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

16.第四种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最外层的水套中,外套后端通过第四环形焊缝与法兰前端连接,内套后端通过第三环形焊缝与法兰前端连接,第一环形焊缝、第三环形焊缝均处于该水套的内侧壁上,第四环形焊缝处于该水套的外侧壁后端部上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

17.第五种具体方案中,所述水套包括外套、内套和导流器,外套套设在内套外侧,外套与内套围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接,内套后端通过第二环形焊缝与外套后端连接;外套后端或者内套后端上设有进水口和出水口;最内层的水套中,第一环形焊缝处于该水套的外侧壁上,第二环形焊缝处于该水套的后端面上。通常,上述导流器将由外套和内套围成的内部空腔分隔而形成冷却通

道,冷却通道两端分别与进水口、出水口连通。各水套的后端可共同构成风口的法兰。

18.第六种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最内层的水套中,外套后端与法兰前端一体连接,内套后端通过第三环形焊缝与法兰前端连接,第一环形焊缝处于该水套的外侧壁上,第三环形焊缝处于该水套的内侧壁后端部上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

19.第七种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最内层的水套中,外套后端通过第四环形焊缝与法兰前端连接,内套后端与法兰前端一体连接,第一环形焊缝、第四环形焊缝均处于该水套的外侧壁上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

20.第八种具体方案中,所述水套包括法兰、外套、内套和导流器,外套套设在内套外侧,外套、内套和法兰围成一内部空腔,导流器设置于内部空腔中,内套前端通过第一环形焊缝与外套前端连接;最内层的水套中,外套后端通过第四环形焊缝与法兰前端连接,内套后端通过第三环形焊缝与法兰前端连接,第一环形焊缝、第四环形焊缝均处于该水套的外侧壁上,第三环形焊缝处于该水套的内侧壁后端部上;法兰上设有进水口和出水口。通常,上述导流器将由外套、内套和法兰围成的内部空腔分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

21.上述八种具体方案的水套可以根据实际生产需要,两两进行自由组合,将至少两个水套自内至外依次嵌套构成需要的风口本体。

22.更优选方案中,所述导流器包括进水管、出水管和多个导流片,各个导流片将所述内部空腔分隔成多个依次相通的水室,所述进水口通过进水管与第一个水室连通,所述出水口通过出水管与最后一个水室连通。通常,上述进水管、出水管的截面形状可以为圆形、矩形、椭圆形或者三角形。上述导流器将水套的内部空腔分割成独立且连通的水室,冷却水经进水口、进水管直接输送到水套前端工况最为恶劣的水室进行冷却,之后,冷却水继续沿着导流器旋流的方向,依次通过各个水室回流,最后经过出水管从出水口流出,完成一次冷却过程。

23.各水套的冷却通道可以串联或并联,也可以相互独立供水。

24.更优选方案中,所述外套与内套的材质均为铜或者铜合金。上述铜合金一般为铜铬合金、铜锆合金或者铜银合金。上述铜或者铜合金材质的水套,能够提高风口本体的导热能力;铜合金还可提高风口本体的机械强度和硬度,提高热面耐磨性。目前,风口本体中各水套的前部、最内层水套的内侧壁、最外层水套的外侧壁属于工况恶劣部位,风口本体中各水套的后端、水套与水套的结合面属于工况较好的部位。在保证风口本体的使用性能的情况下,为了节省工况较好部位的铜材用量,从而节省成本,一种具体方案中,所述最内层水套的外套、最外层水套的内套、中间层水套的内套、中间层水套的外套的材质也可以采用不锈钢、碳钢、铝或者铝合金。

25.为了防止风口本体的前端发生磨损或者熔损,优选方案中,所述风口本体的前端

设有耐磨层。上述耐磨层能够保护风口本体的前端,减缓风口本体前端的磨损进度,同时风口本体前端的冷却通道中的冷却水也在冷却耐磨层,让耐磨层能够在较低温度下进行工作,提高耐磨层的使用寿命,进而提高这种新型风口的使用寿命。

26.第一种具体方案中,所述耐磨层包覆在处于外层的所述水套前端上。

27.第二种具体方案中,所述耐磨层包覆在处于内层的所述水套前端上。

28.第三种具体方案中,所述耐磨层包覆在各个所述水套前端上。

29.更优选方案中,所述耐磨层的材质为金属合金或者陶瓷。通常,上述金属合金可以为镍基合金、铁基合金或者钴基合金。

30.本实用新型与现有技术相比,具有如下优点:

31.本实用新型能够将各个水套上用于密封的焊缝设置在风口工况较好的部位上,使得水套中各个构件之间用于密封的焊缝均无暴露在风口工况最恶劣的部位上,能够有效避免构件之间用于密封的焊缝开裂漏水,延长风口的使用寿命。

附图说明

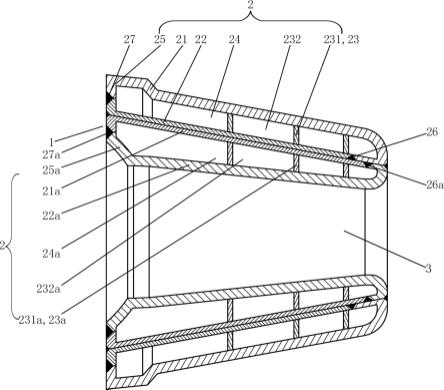

32.图1是本实用新型优选实施例1的结构示意图;

33.图2是本实用新型优选实施例2的结构示意图;

34.图3是本实用新型优选实施例3的结构示意图;

35.图4是本实用新型优选实施例4的结构示意图;

36.图5是本实用新型优选实施例5的结构示意图;

37.图6是本实用新型优选实施例6的结构示意图;

38.图7是本实用新型优选实施例7的结构示意图。

具体实施方式

39.下面结合附图和本实用新型的优选实施方式做进一步的说明。

40.实施例1

41.如图1所示,本实施例中的新型风口,包括风口本体1,风口本体1由两个水套2嵌套构成,一水套2处在另一水套2的外侧;处于内层的水套2上,用于密封的焊缝处于水套2的外侧壁上或者水套2后端部上;处于外层的水套2上,用于密封的焊缝处于水套2的内侧壁上或者水套2后端部上;处于内层的水套2的外侧壁与处于外层的水套2的内侧壁接触配合;处于内层的水套2具有前后走向的热风通道3。

42.上述水套2中用于密封的焊缝,是指围成水套2内部空腔的构件之间的焊缝。工作时水套2的内部空腔通冷却水,这些用于密封的焊缝若破损,则会导致水套2内部空腔的冷却水泄漏。

43.上述各水套2的前部、最内层水套2的内侧壁(最内层水套2的内侧壁围成所述热风通道3)、最外层水套2的外侧壁属于工况最恶劣或较为恶劣的部位。

44.本实用新型的新型风口中,靠近热风通道3的一侧为内,远离热风通道3的一侧为外。

45.处于内侧的水套2的前端、后端分别与处于外侧的水套2的前端、后端固定连接(如焊接,或通过连接件机械连接)。

46.水套2包括外套21、内套22和导流器23,外套21套设在内套22外侧,外套21与内套22围成一内部空腔24,导流器23设置于内部空腔24中,内套22前端通过第一环形焊缝26与外套21前端连接,内套22后端通过第二环形焊缝27与外套21后端连接;外套21后端或者内套22后端上设有进水口和出水口;最外层的水套2中,第一环形焊缝26处于该水套2的内侧壁上,第二环形焊缝27处于该水套2的后端面上;最内层的水套2中,第一环形焊缝26a处于该水套2的外侧壁上,第二环形焊缝27a处于该水套2的后端面上。通常,上述导流器23(导流器23a)将由外套21和内套22围成的内部空腔24(内部空腔24a)分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。各水套2的后端可共同构成风口的法兰25(法兰25a)。

47.导流器23(导流器23a)包括进水管(图中未标示)、出水管(图中未标示)和多个导流片231(导流片231a),各个导流片231(导流片231a)将所述内部空腔24(内部空腔24a)分隔成多个依次相通的水室232(水室232a),所述进水口通过进水管与第一个水室232(水室232a)连通,所述出水口通过出水管与最后一个水室232(水室232a)连通。通常,上述进水管、出水管的截面形状可以为圆形、矩形、椭圆形或者三角形。上述导流器23(导流器23a)将水套2的内部空腔24(内部空腔24a)分割成独立且连通的水室232(水室232a),冷却水经进水口、进水管直接输送到水套2前端工况最为恶劣的水室进行冷却,之后,冷却水继续沿着导流器23(导流器23a)旋流的方向,依次通过各个水室232(水室232a)回流,最后经过出水管从出水口流出,完成一次冷却过程。

48.各水套2的冷却通道可以串联或并联,也可以相互独立供水。

49.外套21与内套22的材质均为铜合金。上述铜合金一般为铜铬合金、铜锆合金或者铜银合金。上述铜合金材质的水套2,能够提高风口本体1的导热能力;铜合金还可提高风口本体1的机械强度和硬度,提高热面耐磨性。

50.上述风口本体1是由两个水套2内外嵌套构成的,各水套2的后端(通常为法兰25),以及水套2与水套2之间的结合面属于工况较好的部位,将各个水套2上用于密封的焊缝设置在这些工况较好的部位上,使得水套2中各个构件之间用于密封的焊缝均无暴露在风口工况最恶劣的部位上,能够有效避免构件之间用于密封的焊缝开裂漏水,延长风口的使用寿命。

51.实施例2

52.如图2所示,本实施例中的新型风口与实施例1的区别在于:

53.水套2包括法兰25、外套21、内套22和导流器23,外套21套设在内套22外侧,外套21、内套22和法兰25围成一内部空腔24,导流器23设置于内部空腔24中,内套22前端通过第一环形焊缝26与外套21前端连接;最外层的水套2中,外套21后端与法兰25前端一体连接,内套22后端通过第三环形焊缝28与法兰25前端连接,第一环形焊缝26、第三环形焊缝28均处于该水套2的内侧壁上;最内层的水套2中,外套21a后端通过第四环形焊缝29a与法兰25a前端连接,内套22a后端与法兰25a前端一体连接,第一环形焊缝26a、第四环形焊缝29a均处于该水套2的外侧壁上;法兰25(法兰25a)上设有进水口和出水口。通常,上述导流器23(导流器23a)将由外套21(外套21a)、内套22(内套22a)和法兰25(法兰25a)围成的内部空腔24(内部空腔24a)分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

54.实施例3

55.如图3所示,本实施例中的新型风口与实施例1的区别在于:

56.水套2包括法兰25、外套21、内套22和导流器23,外套21套设在内套22外侧,外套21、内套22和法兰25围成一内部空腔24,导流器23设置于内部空腔24中,内套22前端通过第一环形焊缝26与外套21前端连接;最外层的水套2中,外套21后端通过第四环形焊缝29与法兰25前端连接,内套22后端与法兰25前端一体连接,第一环形焊缝26处于该水套2的内侧壁上,第四环形焊缝29处于该水套2的外侧壁后端部上;最内层的水套2中,外套21a后端与法兰25a前端一体连接,内套22a后端通过第三环形焊缝28a与法兰25a前端连接,第一环形焊缝26a处于该水套2的外侧壁上,第三环形焊缝28a处于该水套2的内侧壁后端部上;法兰25(法兰25a)上设有进水口和出水口。通常,上述导流器23(导流器23a)将由外套21(外套21a)、内套22(内套22a)和法兰25(法兰25a)围成的内部空腔24(内部空腔24a)分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

57.实施例4

58.如图4所示,本实施例中的新型风口与实施例1的区别在于:

59.水套2包括法兰25、外套21、内套22和导流器23,外套21套设在内套22外侧,外套21、内套22和法兰25围成一内部空腔24,导流器23设置于内部空腔24中,内套22前端通过第一环形焊缝26与外套21前端连接;最外层的水套2中,外套21后端通过第四环形焊缝29与法兰25前端连接,内套22后端通过第三环形焊缝28与法兰25前端连接,第一环形焊缝26、第三环形焊缝28均处于该水套2的内侧壁上,第四环形焊缝29处于该水套2的外侧壁后端部上;最内层的水套2中,外套21a后端通过第四环形焊缝29a与法兰25a前端连接,内套22a后端通过第三环形焊缝28a与法兰25a前端连接,第一环形焊缝26a、第四环形焊缝29a均处于该水套2的外侧壁上,第三环形焊缝28a处于该水套2的内侧壁后端部上;法兰25(法兰25a)上设有进水口和出水口。通常,上述导流器23(导流器23a)将由外套21(外套21a)、内套22(内套22a)和法兰25(法兰25a)围成的内部空腔24(内部空腔24a)分隔而形成冷却通道,冷却通道两端分别与进水口、出水口连通。

60.实施例5

61.如图5所示,本实施例中的新型风口与实施例1的区别在于:

62.为了防止风口本体1的前端发生磨损或者熔损,风口本体1的前端设有耐磨层4,耐磨层4包覆在处于外层的所述水套2前端上。耐磨层4的材质为陶瓷。上述耐磨层4能够保护风口本体1的前端,减缓风口本体1前端的磨损进度,同时风口本体1前端的冷却通道中的冷却水也在冷却耐磨层4,让耐磨层4能够在较低温度下进行工作,提高耐磨层4的使用寿命,进而提高这种新型风口的使用寿命。

63.实施例6

64.如图6所示,本实施例中的新型风口与实施例5的区别在于:

65.耐磨层4包覆在处于内层的所述水套2前端上。

66.实施例7

67.如图7所示,本实施例中的新型风口与实施例5的区别在于:

68.耐磨层4包覆在各个所述水套2前端上。

69.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实

施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1