一种工业混合钾盐的分离方法与流程

[0001]

本发明涉及化工领域,具体涉及一种工业混合钾盐的分离方法。

背景技术:

[0002]

氯化钾、氟化钾用途广泛,其中氯化钾主要用于无机工业,是制造各种钾盐的基本原料,如氢氧化钾、硫酸钾、硝酸钾、氯酸钾、红矾钾等,农业上则作为钾肥使用;而氟化钾则主要作氟化剂用于有机合成中,也可用作玻璃雕刻、催化剂、杀虫剂等。

[0003]

通常有机氟化反应产生的废渣(又被称为“工业混合钾盐”)中,氯化钾占80%左右,氟化钾占10%左右,其它为焦油、环丁砜等。由于上述废渣中含有氟化物这一危险化学品,故这种工业混合钾盐的应用领域非常受限。

[0004]

针对上述废渣,企业通常的做法一般是将其作为固体化工废料售出,或者直接焚烧后,再进入污水体系。后者虽然可以降低生产成本,但易使环境受到污染,也易造成钾资源的浪费。

[0005]

目前,也有一些专利文献公开了工业混合钾盐的处理方法。

[0006]

中国专利申请cn106006679a公开了一种从氟化反应器副产物中回收高纯氯化钾的方法,具体操作如下:先热处理除去附着有机物,之后通过加压方式,使用液氨浸取出氟化钾,实现氯化钾与氟化钾的分离,浸取出氟化钾的液氨溶液,经汽化实现分离、回收。此法需要两种不同的溶剂体系,分别对氟化钾和氯化钾进行分离,而且需要高温、高压的条件,液氨容易对环境产生不友好影响,回收困难,难以在工业化生产中普及。该方案中kf回收率98%、纯度99%,kcl回收率94.4%、纯度99.95%。

[0007]

中国专利cn102730710b也公开了一种氯化钾与氟化钾混合物的分离方法,具体操作如下:先将氯化钾与氟化钾的混合物在300-500℃下处理1-5小时,除去其中的有机废物,再引入三氟化硼/乙腈体系,利用氯化钾不溶于上述体系,而氟化钾可以进入该体系并被转化成四氟硼酸钾的原理,再经过滤分离出氯化钾及四氟硼酸钾的滤液,该滤液经过进一步处理获得的四氟硼酸钾作副产外卖。该方案将kf转化为中kbf4,回收率97.3%,纯度未提及;kcl纯度及回收率也未提及。此法工艺简单,但需对副产混合钾盐先进行高温处理,乙腈溶剂消耗较大、成本较高,且存在一定的环境污染问题。

[0008]

因此,本发明中亟需一种工业混合钾盐的高效分离方法,以解决上述化工行业中存在的重大问题。

技术实现要素:

[0009]

本发明所要解决的技术问题是为了克服现有技术中针对工业混合钾盐进行分离处理的工艺方法中需要两种不同种类的溶剂体系、存在需要高温高压的条件、对环境不友好、溶剂回收困难、难以应用于工业化生产的问题,或存在溶剂消耗较大、环境污染较大及成本较高的缺陷,因而提供了一种工业混合钾盐的分离方法。通过本发明的分离方法,可在单一溶剂体系中从工业混合钾盐中分离得到高纯度的氯化钾和氟化钾;本发明的分离方法

还可以进一步结合工艺设备回收套用溶剂,从而实现连续性生产、该工艺简单、条件温和、能耗低、可操作性强、无污染、降低了生产成本、经济效益和社会效益十分显著、适用于工业化生产。

[0010]

本发明是通过以下技术方案来解决上述技术问题的。

[0011]

本发明提供了一种混合钾盐的分离方法,其包括如下步骤:

[0012]

步骤(1)、将混合钾盐在水和甲醇中进行重结晶,得到氯化钾和母液a;

[0013]

步骤(2)、将步骤(1)中得到的母液a浓缩得到母液a’,将得到的母液a’在甲醇中进行重结晶,得到氯化钾富集品,收集母液b浓缩,得到氟化钾。

[0014]

步骤(1)中,所述的混合钾盐即指化工领域中常规的有机氟化反应所产生的废渣,其中氯化钾占80

±

5%,氟化钾占10%

±

5%,其它的无机盐总和不高于1%,所述的“%”为混合钾盐中各组分的质量占所述的混合钾盐的总质量的质量百分比。本发明中具体可指以氟化剂为氟化钾的有机氟化反应所得钾盐残渣。

[0015]

步骤(1)中,所述的混合钾盐在进行重结晶之前,还可以经过预处理步骤。当所述的混合钾盐经过预处理步骤时,步骤(1)中所述的甲醇与所述的混合钾盐经预处理步骤得到的混合钾盐粗品的质量比可以为1.0:1.0~3.0:1.0,可以为1.5:1.0~3.0:1.0,还可以为2.0:1.0~3.0:1.0,例如2.0:1.0、2.5:1.0。

[0016]

其中,所述的预处理包括以下步骤:打浆和过滤。

[0017]

所述的预处理步骤中,所述的打浆的溶剂可以为甲苯、二氯甲烷、环丁砜和甲醇中的一种或多种,还可以为环丁砜、甲醇或二氯甲烷,还可以为环丁砜。所述溶剂的用量可为本领域进行打浆操作时常规所用。所述溶剂与所述的混合钾盐的质量比可以为≤3:1,还可为2:1~1:1。

[0018]

所述的预处理步骤中,所述的打浆即为本领域常规所述,具体可采用常规打浆操作和参数进行,更具体地可将所述的混合钾盐在溶剂中回流,搅拌。

[0019]

所述的预处理步骤中,所述的过滤可以为热过滤。

[0020]

所述的预处理步骤中,所述的过滤后得到的滤液还可以套用至打浆步骤中。

[0021]

步骤(1)中,所述的甲醇与所述的混合钾盐的质量比可以为0.9:1.0~2.7:1.0,还可以为1.7:1.0~2.7:1.0,还可以为1.8:1.0~2.7:1.0,例如2.0:1.0、2.3:1.0。

[0022]

步骤(1)中,所述的水即指本领域此类操作常规所用,无特别限制。

[0023]

步骤(1)中,所述的甲醇与水的质量比可以为0.6:1.0~1.8:1.0,还可以为1.2:1.0~1.8:1.0,例如1.3:1.0、1.5:1.0。

[0024]

步骤(1)中,所述的重结晶的析晶温度可以为0~30℃,还可以为0~15℃。

[0025]

步骤(1)中,所述的重结晶的操作和条件可以为本领域常规的操作和条件。所述的重结晶优选包括以下步骤:将所述的混合钾盐溶解在所述的水,得到混合溶液;将所述的混合溶液与所述的甲醇混合,冷却。

[0026]

所述的重结晶步骤中,所述的溶解的温度可以为60~90℃。

[0027]

所述的重结晶步骤中,所述的“将所述的混合溶液与所述的甲醇混合”混合的温度优选65~55℃,例如60℃。

[0028]

步骤(1)中,所述的重结晶结束后,还可以包括过滤、洗涤滤饼和干燥步骤。所述的过滤可以为减压抽滤,例如抽滤。所述的洗涤滤饼的溶剂可以为甲醇。所述的干燥可以为烘

干。

[0029]

其中,步骤(1)中所述的混合钾盐与步骤(2)中所述的母液a’的质量比可以为0.6:1.0~1.0:1.0,优选0.8:1.0~0.9:1.0。

[0030]

在本发明中,将母液a进行浓缩,可以提高氯化钾和氯化钠的纯度,尤其当步骤(1)中所述的混合钾盐与步骤(2)中所述的母液a’的质量比为0.8:1.0~0.9:1.0,高氯化钾和氯化钠的纯度和收率均得到提升。

[0031]

步骤(2)中,所述的甲醇与所述的母液a’的质量比可以为0.6:1.0~1.0:1.0,还可以为0.8:1.0~1.0:1.0,例如0.9:1.0。

[0032]

步骤(2)中,所述的重结晶的析晶温度可以为0~30℃,还可以为0~15℃。

[0033]

步骤(2)中,所述的重结晶的操作和条件可以为本领域常规的操作和条件。所述的重结晶优选包括以下步骤:将步骤(1)中得到的母液a’与甲醇混合,得到混合溶液ii;将所述的混合溶液ii在回流状态下得到热溶液,冷却。

[0034]

步骤(2)中,所述的重结晶结束后,还可以包括过滤和洗涤滤饼步骤。所述的过滤可以为减压抽滤,例如抽滤。所述的洗涤滤饼的溶剂可以为甲醇。

[0035]

步骤(2)中,所述的浓缩的操作和条件可以为本领域常规的操作和条件。

[0036]

步骤(2)中,所述的滤液浓缩后即可得到氟化钾。所得的氟化钾纯度可大于95.0%,回收率可大于95.0%,可回收套用至有机氟化反应中作为氟化剂所使用。

[0037]

步骤(2),所述的氯化钾富集品,可选地该氯化钾富集品还可回收套用至步骤(1)中。将氯化钾富集品回收套用至步骤(1)以进一步提高氯化钾回收率及纯度。

[0038]

本发明所述的混合钾盐的分离方法中,各步骤中所使用的溶剂还可分别回收套用至本发明中的各步骤,例如:

[0039]

步骤(1)中,当所述的混合钾盐在进行重结晶之前,经过预处理步骤时,所述的预处理步骤中,所述的过滤后得到的滤液可以套用至打浆步骤中。

[0040]

步骤(1)中,所述的甲醇可部分或完全地来自于经过步骤(2)所述的母液b浓缩回收所得。

[0041]

步骤(2)中,所述的甲醇可部分或完全地来自于经过步骤(2)所述的母液b浓缩回收所得。

[0042]

在本发明一实施方案中,步骤(1)中,所述的甲醇与所述的混合钾盐的质量比可以为0.9:1.0~2.7:1.0;所述的甲醇与水的质量比可以为0.6:1.0~1.8:1.0;0.6:1.0~1.0:1.0。

[0043]

在本发明一实施方案中,步骤(1)中,所述的甲醇与所述的混合钾盐的质量比可以为1.8:1.0~2.7:1.0;所述的甲醇与水的质量比为1.2:1.0~1.8:1.0;0.8:1.0~0.9:1.0。

[0044]

在本发明一实施方案中,步骤(1)中,所述的甲醇与所述的混合钾盐的质量比为1.7:1.0~2.7:1.0;所述的重结晶的析晶温度0~15℃。

[0045]

在本发明一实施方案中,步骤(1)中,所述的混合钾盐在进行重结晶之前,经过预处理步骤;所述的甲醇与所述的混合钾盐的质量比为1.8:1.0~2.7:1.0;所述的甲醇与水的质量比1.2:1.0~1.8:1.0;所述的析晶的温度0~15℃;步骤(1)中所述的混合钾盐与步骤(2)中所述的母液a’的质量比为0.8:1.0~0.9:1.0;

[0046]

步骤(2)中,所述的重结晶的析晶的温度0~15℃。

[0047]

本发明中,“混合钾盐粗品”是指不含有焦油的混合钾盐。

[0048]

本发明中,“氯化钾富集品”是指产品中主要成分为氯化钾,含有少量的氟化钾。

[0049]

在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0050]

本发明所用试剂和原料均市售可得。

[0051]

本发明的积极进步效果在于:

[0052]

(1)本发明的分离方法不涉及任何化学反应即可实现混合钾盐中氯化钾和氟化钾的一次分离,氯化钾的纯度可高达98.42%以上,氟化钾的纯度可高达94.46%以上。

[0053]

(2)本发明的分离方法所使用的溶剂均为工业生产中常用试剂、回收利用率高,并且可以回收套用。

[0054]

(3)本发明的分离设备可进行连续性生产、工艺简单、条件温和、能耗低、可操作性强、无污染、降低了生产成本、经济效益和社会效益十分显著、适用于工业化生产。

附图说明

[0055]

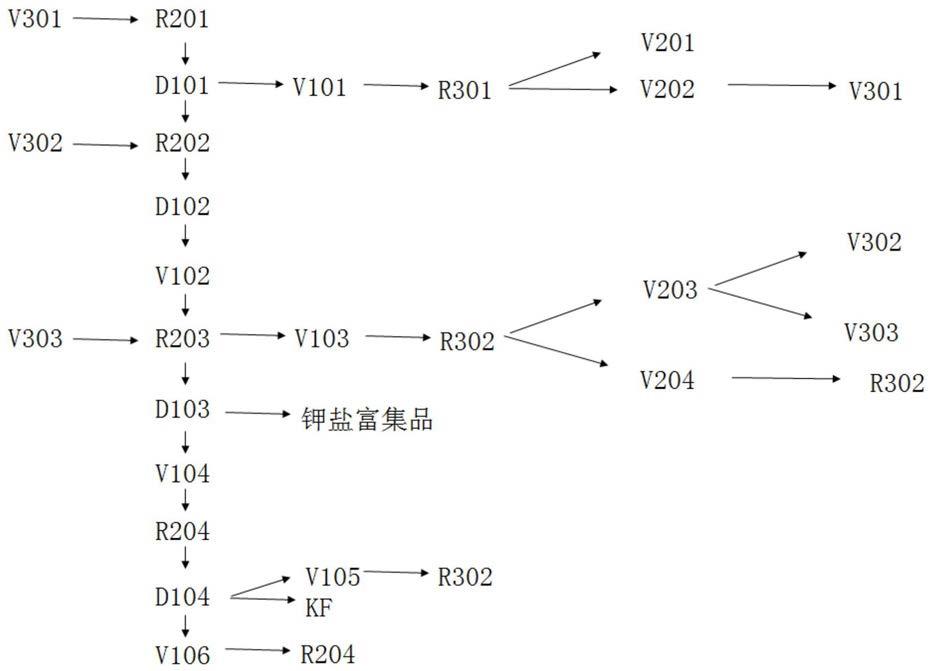

图1为本发明的工业副产混合钾盐的资源化处理工艺的流程图,其中,r201为钾盐粗品除焦油釜,r202为kcl分离釜,r203为钾盐富集品分离釜,r204为kf分离釜,r301为环丁砜回收釜,r302为甲醇回收釜,d101为钾盐粗品分离离心机,d102为kcl分离离心机,d103为钾盐富集品分离离心机,d104为kf分离离心机,v101为环丁砜滤液接收罐,v102为钾盐富集品滤液接收罐,v103为粗蒸甲醇馏分接收罐,v104为kf滤液接收罐,v105为馏分接收罐,v106为kf富集滤液中转罐,v201为前馏分接收罐,v202为环丁砜馏分接收罐,v203为甲醇主馏分接收罐,v204为中间馏分接收罐,v301为环丁砜滴加罐,v302为甲醇滴加罐1,v303为甲醇滴加罐2。

具体实施方式

[0056]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0057]

以下实施例用到的混合钾盐是氟化剂为氟化钾的有机氟化反应所得钾盐残渣,其中氯化钾占80

±

5%,氟化钾占10%

±

5%,其它的无机盐总和不高于1%,所述的“%”为混合钾盐中各组分的质量占所述的混合钾盐的总质量的质量百分比。

[0058]

检测方法

[0059]

氯化钾含量检测:参照gb/t 3050-2000无机化工产品中氯化物含量测定的通用方法电位滴定法,采用的设备为梅特勒s220多功能离子测定仪

[0060]

氟化钾含量检测:参照gb/t 21057-2007无机化工产品中氟含量测定的通用方法离子选择性电极法,采用的设备为梅特勒s220多功能离子测定仪水分含量检测:参照gb/t 606-2003化学试剂水分测定通用方法卡尔.费休法,采用的设备为kf-1水分测定仪。

[0061]

实施例1

[0062]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到151.0g混合钾盐粗品(干重135.9g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt

(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.8g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.1g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.30%、wt(kf)%=0.23%、wt(水)%=0.15%;将上述析晶后535.8g滤液减压浓缩,浓缩至初始混合钾盐的含量为90%后,加入31.8g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.8g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.45%、wt(kf)%=95.72%、wt(水)%=0.55%。

[0063]

实施例2

[0064]

500ml四口瓶中加入副产混合钾盐150g、300g二氯甲烷,40℃保温2h,过滤,得到150.1g混合钾盐粗品(干重135.1g),经检测:wt(k cl)%=88.78%、wt(kf)%=10.88%、wt(水)%=0.15%,然后用232.3g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入270.2g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到103.3g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.36%、wt(kf)%=0.06%、wt(水)%=0.06%;将上述析晶后534.3g滤液减压浓缩,浓缩至至初始的混合钾盐的含量为90%后,加入31.8g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.7g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.36%、wt(kf)%=96.17%、wt(水)%=0.39%。

[0065]

实施例3

[0066]

500ml四口瓶中加入副产混合钾盐150g、300g甲苯,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.56%、wt(kf)%=10.98%、wt(水)%=0.31%,然后用232.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到103.7g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.34%、wt(kf)%=0.06%、wt(水)%=0.06%;将上述析晶后535.4g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入31.8g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.9g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.39%、wt(kf)%=96.10%、wt(水)%=0.44%。

[0067]

实施例4

[0068]

500ml四口瓶中加入副产混合钾盐150g、300g甲醇,65℃保温2h,过滤,得到144.8g混合钾盐粗品(干重130.3g),经检测:wt(k cl)%=90.08%、wt(kf)%=9.55%、wt(水)%=0.27%,然后用226.1g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入260.6g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到103.6g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.90%、wt(kf)%=0.05%、wt(水)%=0.04%;将上述析晶后513.5g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入26.7g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到10.9g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.61%、wt(kf)%=95.70%、wt(水)%=0.58%。

[0069]

实施例5

[0070]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到

151.0g混合钾盐粗品(干重135.9g),经检测:wt(k cl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用232.2g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入203.9g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到100.4g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.07%、wt(kf)%=0.15%、wt(水)%=0.12%;将上述析晶后471.6g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入35.5g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.1g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.71%、wt(kf)%=95.35%、wt(水)%=0.66%。

[0071]

实施例6

[0072]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入135.5g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到98.3g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=98.70%、wt(kf)%=0.36%、wt(水)%=0.21%;将上述析晶后405.7g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入37.2g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到13.4g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.66%、wt(kf)%=95.49%、wt(水)%=0.60%。

[0073]

实施例7

[0074]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入338.8g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.1g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.21%、wt(kf)%=0.09%、wt(水)%=0.15%;将上述析晶后603.8g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入31.4g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.7g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.48%、wt(kf)%=95.66%、wt(水)%=0.55%。

[0075]

实施例8

[0076]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入406.6g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.4g氯化钾干品,经检测:wt(kcl)%=99.30%、wt(kf)%=0.07%、wt(水)%=0.15%;将上述析晶后671.4g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入31.1g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.7g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.45%、wt(kf)%=95.73%、wt(水)%=0.59%。

[0077]

实施例9

[0078]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用232.3g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g甲醇,析晶(终点温度0℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.4g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.11%、wt(kf)%=0.20%、wt(水)%=0.25%;将上述析晶后535.5g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入31.1g甲醇,析晶(终点温度0℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到15.1g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.78%、wt(kf)%=95.33%、wt(水)%=0.63%。

[0079]

实施例10

[0080]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g甲醇,析晶(终点温度30℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到99.8g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.15%、wt(kf)%=0.35%、wt(水)%=0.12%;将上述析晶后540.1g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入35.7g甲醇,析晶(终点温度30℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到13.6g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.24%、wt(kf)%=95.92%、wt(水)%=0.54%。

[0081]

实施例11

[0082]

500ml四口瓶中加入副产混合钾盐150g,经检测:wt(kcl)%=81.00%、wt(kf)%=10.00%、wt(水)%=0.91%,然后用235.4g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入300.0g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到108.1g氯化钾干品,外观:灰白色晶体,经检测:wt(kcl)%=98.42%、wt(kf)%=0.50%、wt(水)%=0.16%;将上述析晶后577.3g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入41.9g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到13.7g氟化钾干品,外观:灰白色晶体,经检测:wt(kcl)%=3.17%、wt(kf)%=95.47%、wt(水)%=0.41%。

[0083]

实施例12

[0084]

500ml四口瓶中加入副产混合钾盐150g、300g回收环丁砜,90℃保温2h,过滤,得到151.0g混合钾盐粗品(干重135.9g),经检测:wt(kcl)%=88.23%、wt(kf)%=10.78%、wt(水)%=0.25%,然后用232.2g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.8g回收甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.0g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.33%、wt(kf)%=0.22%、wt(水)%=0.18%;将上述析晶后534.1g滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入31.9g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.9g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.46%、wt(kf)%=95.74%、wt(水)%=0.53%。

[0085]

实施例13

[0086]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.1g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.30%、wt(kf)%=0.23%、wt(水)%=0.15%;将上述析晶后535.8g滤液减压浓缩,浓缩至初始的混合钾盐的含量为80%后,加入31.4g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到14.5g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=3.87%、wt(kf)%=95.13%、wt(水)%=0.65%。

[0087]

实施例14

[0088]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用232.2g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入135.9g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.1g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.30%、wt(kf)%=0.23%、wt(水)%=0.15%;将上述析晶后535.8g滤液减压浓缩,浓缩至初始的混合钾盐的含量为100%后,加入31.4g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到7.5g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=2.35%、wt(kf)%=96.81%、wt(水)%=0.58%。

[0089]

实施例15

[0090]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到104.1g氯化钾干品,外观:白色晶体,经检测:wt(kcl)%=99.30%、wt(kf)%=0.23%、wt(水)%=0.15%;将上述析晶后535.8g滤液减压浓缩,浓缩至初始的混合钾盐的含量为60%后,加入31.4g甲醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到6.9g氟化钾干品,外观:白色晶体,经检测:wt(kcl)%=4.61%、wt(kf)%=94.46%、wt(水)%=0.55%。

[0091]

实施例16生产操作流程

[0092]

除焦油:打开环丁砜滴加罐v301底阀,打开v301至反应釜r201转料管线阀门,向反应釜r201中放入一定量的溶剂环丁砜,转结束后,关闭v301底阀,关闭转料管线阀门,开启r201搅拌,通过固体加料口投入一定量的混合钾盐,之后关闭相应的阀门,打开冷凝器夹套循环水阀门,通入循环水对冷凝器进行预冷,打开反应釜夹套热媒进出口阀门,通入90℃热水,对反应釜进行加热,保温搅拌2h;之后打开反应釜r201底阀,将r201中的浆料通过重力放至离心机d101中,过滤,滤饼称重装袋待用,滤液接受在环丁砜滤液接收罐v101,将v101中的溶液转至回收釜r301,蒸馏馏分至v301中进行套用。

[0093]

kcl分离:通过工艺水管向kcl分离釜r202中加入一定量的工艺水,开启搅拌,通过固体加料口投入一定量的混盐粗品(来自

①

除焦油工序、

②

kf分离工序),之后关闭相应的

阀门,打开r202冷凝器夹套循环水阀门,通入循环水对冷凝器进行预冷,然后打开夹套低压蒸汽进出口阀门,通入低压蒸汽对r202进行升温,当反应釜温度计示数达到一定数值后,关闭低压蒸汽进出口阀门,保温搅拌至混盐粗品全部溶解,之后打开甲醇滴加罐v302至r202转料管线阀门,打开v302底阀,通过手阀控制,将一定量的甲醇缓慢滴加至r202中,滴加完成后,关闭相应的管线阀门,之后打开r202夹套冷媒进出口阀门,通入冷媒,将r202釜温缓慢降至15℃,保温搅拌1h;打开r202至离心机d102管线阀门,打开r202底阀,将r202中浆料重力放至离心机d101中,过滤,滤饼用少量的甲醇淋洗,之后出料至烘箱烘干,干品取样检测,装袋。滤液去钾盐富集品滤液接收罐v102。

[0094]

将v102中的滤液通过泵p102转至钾盐富集品分离釜r203中,开启搅拌,打开r203冷凝器夹套循环水阀门,通入循环水对冷凝器进行预冷,开启泵p1001,将体系抽真空至-0.095mpa,打开夹套低压蒸汽进出口阀门,通入低压蒸汽对r203进行升温(减压蒸馏),馏分至粗蒸甲醇馏分接收罐v103,蒸馏结束,打开甲醇滴加罐2v303至r203转料管线阀门,打开v302底阀,通过手阀控制,将一定量的甲醇缓慢滴加至r203中,滴加完成后,关闭相应的管线阀门,之后打开r203夹套冷媒进出口阀门,通入冷媒,将r203釜温缓慢降至15℃,保温搅拌1h;打开r203至离心机d103管线阀门,打开r203底阀,将r203中浆料重力放至离心机d103中,滤液去kf滤液接收罐v104,滤饼用少量的甲醇淋洗,装袋待用。

[0095]

将溶剂通过管线转至粗蒸甲醇馏分接收罐v103,v103中的粗蒸甲醇馏分通过泵p103转至甲醇回收釜r302中,开启搅拌,打开r302冷凝器夹套循环水阀门,通入循环水对冷凝器进行预冷,打开r302夹套低压蒸汽进出口阀门,通入低压蒸汽对r302进行升温(常压精馏),前馏分至甲醇主馏分接收罐v203中,中馏分至中间馏分接收罐v204中。

[0096]

kf分离:将v104中的滤液通过泵p104转至kf分离釜r204中,开启搅拌,打开r204冷凝器夹套循环水阀门,通入循环水对冷凝器进行预冷,打开夹套低压蒸汽进出口阀门,通入低压蒸汽对r204进行升温(常压蒸馏),馏分至馏分接收罐v105,蒸馏结束;打开r204夹套冷媒进出口阀门,通入冷媒,将r204釜温缓慢降至15℃,保温搅拌1h;打开r204至离心机d104管线阀门,打开r204底阀,将r204中浆料重力放至离心机d104中,滤饼用少量的甲醇淋洗,之后出料至烘箱烘干,干品取样检测,装袋。滤液去kf富集滤液中转罐v106,将滤液套用至kf分离釜r204。

[0097]

对比实施例1

[0098]

500ml四口瓶中加入副产混合钾盐150g、300g环丁砜,90℃保温2h,过滤,得到154.0g混合钾盐粗品(干重135.5g),经检测:wt(kcl)%=88.19%、wt(kf)%=10.89%、wt(水)%=0.21%,然后用231.6g 90℃热水将其溶解,溶解完全后降温至60℃,之后缓慢加入271.0g异丙醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,烘干,得到100.2g氯化钾干品,经检测:wt(kcl)%=94.29%、wt(kf)%=5.44%、wt(水)%=0.08%;将上述析晶后滤液减压浓缩,浓缩至初始的混合钾盐的含量为90%后,加入35.3g异丙醇,析晶(终点温度15℃)、抽滤,滤饼用少量甲醇淋洗,滤饼即为氯化钾富集品,得到的滤液浓缩,即可得到13.1g氟化钾干品,经检测:wt(kcl)%=50.93%、wt(kf)%=48.92%、wt(水)%=0.12%。

[0099]

由上述对比例可知,将本发明到的甲醇替换为异丙醇后,得到的氯化钾(wt(kcl)%=94.29%)和氟化钾纯度(wt(kf)%=48.92%)较低,尤其是氟化钾的纯度极低,不能实现一次性分离工业钾盐的目的。

[0100]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1