一种利用城市生活垃圾焚烧飞灰和铝灰制备磷改性铝酸钙水泥的方法与流程

[0001]

本发明属于城市生活垃圾焚烧飞灰无害化处置与资源化利用技术领域,尤其涉及一种利用城市生活垃圾焚烧飞灰和铝灰制备磷改性铝酸钙水泥的方法。

背景技术:

[0002]

水泥是各领域工程建设的主要原材料之一。铝酸盐水泥具有早期强度高和凝结时间短的特点,其在浇筑施工中被广泛应用。铝酸钙水泥也称为矾土水泥和铝酸盐水泥,是由矾土质和石灰质物料按照适当配比进行混合,经烧结、研磨后得到的具有胶凝活性的细粉。铝酸钙水泥早期主要用于耐火材料结合剂,于1916年左右就开始正式商业生产。铝酸钙水泥的主要矿物包括铝酸一钙、二铝酸钙、七铝酸十二钙等。将铝酸钙水泥与水混合后,其所含的铝酸一钙和二铝酸钙可发生水化反应生成多种水化产物。水化产物相互作用,形成晶体-凝胶体网络结构,从而可将集料和细粉联结起来,使得交接体获得强度。现今,铝酸钙水泥主要被应用于耐硫酸盐腐蚀、抢修抢建、冬季施工等特殊工程。同时由于其具有较好的耐高温性,可用来配制耐热混凝土和不定形耐火材料。但是,随着对矿山的不断开采,矾土质和石灰质矿物越来越少。研发利用工业固体废物替代矿物材料制备铝酸盐水泥符合绿色发展和可持续发展理念。城市生活垃圾焚烧飞灰属cao-sio

2-al2o

3-fe2o3体系,主要含有cao、sio2、al2o3等成分,具有一定的胶凝活性。但城市生活垃圾焚烧飞灰含有大量的氯化盐、微量重金属污染物、极微量的二噁英类污染物,具有致畸、致癌、致突变特性,可对人体健康和周边生态环境带来危害。同时,利用城市生活垃圾焚烧飞灰制备铝酸钙水泥不仅需充分利用飞灰自身的胶凝特性同时需有效解决飞灰所含有的高氯及重金属和二噁英污染问题。

技术实现要素:

[0003]

本发明的目的是提供一种利用城市生活垃圾焚烧飞灰和铝灰制备磷改性铝酸钙水泥的方法,以充分利用飞灰自身的胶凝特性,同时解决飞灰所含有的高氯及重金属和二噁英污染问题。

[0004]

为实现上述目的,本发明采用如下技术方案:

[0005]

一种利用城市生活垃圾焚烧飞灰和铝灰制备磷改性铝酸钙水泥的方法,包括以下步骤:

[0006]

(1)将水与磷酸混合,搅拌均匀,配制成磷酸水溶液;

[0007]

(2)将磷酸水溶液与城市生活垃圾焚烧飞灰混合,搅拌,得到磷载飞灰浆;

[0008]

(3)将磷载飞灰浆导入电解槽样品区,然后接通电源进行电动去除,电解槽样品区倒出灰浆得到脱氯飞灰,电解槽阴极室排出电解液得到阴极液;

[0009]

(4)将步骤(3)得到的阴极液与铝灰混合,搅拌,得到铝碱浆;

[0010]

(5)将铝碱浆与步骤(3)得到的脱氯飞灰混合,依次搅拌,烘干,烧制,冷却至常温后,研磨,得到磷改性铝酸钙水泥。

[0011]

优选的,所述步骤(1)中,配制成质量分数为2.5%~17.5%的磷酸水溶液。

[0012]

优选的,所述步骤(2)中,磷酸水溶液与城市生活垃圾焚烧飞灰的液体固体比为0.5~1.5:1ml:mg,搅拌时间为1~3小时。

[0013]

优选的,所述步骤(3)中,电动去除3~9小时,电动去除过程中初始电压设置为50~250v,初始电流设置为100~500a。

[0014]

优选的,所述步骤(4)中,阴极液与铝灰的液体固体比为1~4:1ml:mg,搅拌时间为1~3小时。

[0015]

优选的,所述步骤(5)中,铝碱浆与脱氯飞灰的质量比为0.5~2.5:1,搅拌时间为搅拌1~3小时。

[0016]

优选的,所述步骤(5)中,烘干温度为100~200℃。

[0017]

优选的,所述步骤(5)中,烧制温度为500~700℃,烧制时间为0.5~1.5小时。

[0018]

优选的,所述步骤(5)中,研磨过200~400目筛。

[0019]

本发明的原理是:将磷酸水溶液与城市生活垃圾焚烧飞灰混合后,搅拌过程中磷酸水解释放的氢离子可促进飞灰中的氯离子和重金属离子溶解到液相中。磷酸根可与重金属离子结合生成磷酸盐沉淀。对磷载飞灰浆进行电动去除,灰浆中的氯离子在电迁移作用下迁移至阳极室转化成氯气和次氯酸,灰浆中的游离态磷酸根在电迁移作用下转移至阳极室从而避免灰浆中残余游离态磷酸根过多而影响铝酸钙水泥质量。水在阴极表面发生水解生成氢氧根离子。阴极室的氢氧根离子与从样品区迁移过来的钠和钾离子结合生成氢氧化钠和氢氧化钾。将阴极液与铝灰混合后,搅拌过程中铝灰发生溶解,转化为铝酸盐。将铝碱浆与脱氯飞灰混合后,铝酸盐、钙离子、磷酸根可部分结合,生成铝钙系矿物、羟基凝灰岩、铝钙磷系胶体。铝钙系矿物、羟基凝灰岩、铝钙磷系胶体均可通过化学吸附和物理包裹方式增加氯离子和重金属离子的稳定性,降低氯离子和重金属离子的可浸出活性。在合适的烧制温度条件下烧制飞灰制铝钙混合物可实现氢氧化钙分解以提高所制备铝酸钙水泥的活性同时避免钠盐与钾盐发生熔融。

[0020]

有益效果:本发明制备过程简单,所需原料种类少且易得,包括城市生活垃圾焚烧飞灰、磷酸、铝灰。本发明通过磷酸调节、电动、铝碱浆混合、烧制环节实现将生活垃圾焚烧飞灰转化为磷改性铝酸钙水泥。本发明制备的磷改性铝酸钙水泥重金属锌、铅、镉浸出浓度0.781mg/l、0.312mg/l、0.026mg/l,氯含量最低为0.019%、二噁英含量最低为9.23ng-teq/kg、单轴抗压强度最高为34.71mpa。

附图说明

[0021]

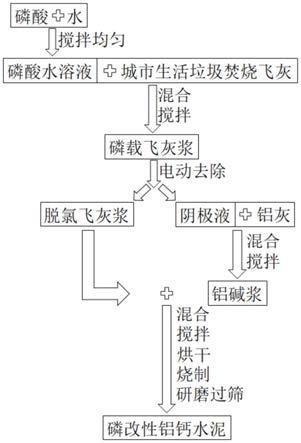

图1为本发明的方法流程图。

具体实施方式

[0022]

下面结合附图对本发明做更进一步的解释。

[0023]

如图1所示,本发明的一种利用城市生活垃圾焚烧飞灰和铝灰制备磷改性铝酸钙水泥的方法,包括以下步骤:

[0024]

(1)将水与磷酸混合,搅拌均匀,配制成质量分数为2.5%~17.5%的磷酸水溶液;

[0025]

(2)将磷酸水溶液与城市生活垃圾焚烧飞灰按照液体固体比为0.5~1.5:1ml:mg

混合,搅拌1~3小时,得到磷载飞灰浆;

[0026]

(3)将磷载飞灰浆导入电解槽样品区,然后接通电源进行电动去除3~9小时,电解槽样品区倒出灰浆得到脱氯飞灰,电解槽阴极室排出电解液得到阴极液;其中,电动去除过程中初始电压设置为50~250v,初始电流设置为100~500a;

[0027]

(4)将步骤(3)得到的阴极液与铝灰按照液体固体比为1~4:1ml:mg混合,搅拌1~3小时,得到铝碱浆;

[0028]

(5)将铝碱浆与步骤(3)得到的脱氯飞灰按照质量比为0.5~2.5:1混合,搅拌1~3小时,在温度100~200℃下烘干,在温度500~700℃烧制0.5~1.5小时,冷却至常温后,研磨过200~400目筛,得到磷改性铝酸钙水泥。

[0029]

下面结合实施例对本发明做进一步说明。根据下述实施例,可以更好的理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料配比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

[0030]

下述实施例中,部分原料的来源为:

[0031]

城市生活垃圾焚烧飞灰:城市生活垃圾焚烧飞灰取自常熟某垃圾焚烧发电厂,为布袋除尘器收集。垃圾焚烧飞灰样中含有61.37%cao、3.62%so3、4.68%sio2、1.64%al2o3、6.32%na2o、3.46%k2o、15.37%cl、1.12%mgo、1.17%zno、0.76%pbo、0.49%cdo。

[0032]

铝灰来自广州景宏再生资源有限公司,含有39.27%al、54.92%al2o3、3.46%sio2、1.08%mgo、0.82%cao、0.45%feo。

[0033]

实施例1磷酸质量分数对所制备磷改性铝酸钙水泥性能影响

[0034]

将水与磷酸混合,搅拌均匀,配制质量分数为1%、1.5%、2%、2.5%、10%、17.5%、18%、19%、20%的磷酸水溶液。按照磷酸水溶液与城市生活垃圾焚烧飞灰液体固体比0.5:1ml:mg分别称取磷酸水溶液与城市生活垃圾焚烧飞灰,混合,搅拌1小时,得到磷载飞灰浆。将磷载飞灰浆导入电解槽样品区,然后接通电源进行电动去除3小时,电解槽样品区倒出灰浆得到脱氯飞灰,电解槽阴极室排出电解液得到阴极液,电动去除过程中初始电压设置为50v,初始电流设置为100a。按照阴极液与铝灰液体固体比1:1ml:mg称取阴极液与铝灰,混合,搅拌1小时,得到铝碱浆。按照铝碱浆与脱氯飞灰质量比0.5:1分别称取铝碱浆与脱氯飞灰,混合,搅拌1小时,在100℃温度条件下烘干,500℃温度条件下烧制0.5小时,冷却至常温后,研磨过200目筛,得到磷改性铝酸钙水泥。

[0035]

氯含量的测定:磷改性铝酸钙水泥中氯含量按照《水泥原料中氯离子的化学分析方法》(jc/t 420-2006)进行测定。

[0036]

性能测试:将本发明的磷改性铝酸钙水泥材料制成受检胶砂,其中所掺沙选取《水泥胶砂强度检验方法(iso法)》gb/t 17671-1999规定的iso标准沙,水选取采用自来水。胶砂的制备、试件的制备、试件的养护、28d试件抗压强度的测量均依据《水泥胶砂强度检验方法(iso法)》gb/t 17671-1999标准执行。

[0037]

磷改性铝酸钙水泥中重金属浸出试验:磷改性铝酸钙水泥按照《固体废物浸出毒性浸出方法水平振荡法》(hj 557)方法制备浸出液,浸出液中重金属浓度用电感耦合等离子质谱仪(thermo scientific

tm

element

tm

)进行检测。

[0038]

磷改性铝酸钙水泥中二噁英含量检测试验:磷改性铝酸钙水泥中二噁英含量检测参照《城市垃圾焚烧飞灰中二噁英水热降解规律研究》执行。

[0039]

本实施例试验结果见表1。

[0040]

表1磷酸质量分数对所制备磷改性铝酸钙水泥性能影响

[0041][0042]

由表1可知,磷改性铝酸钙水泥二噁英类残留的总量随着磷酸质量分数的增加而降低,但均不超过50ng-teq/kg,均符合《生活垃圾焚烧飞灰污染控制技术规范》(hj1134—2020)。随着磷酸质量分数的增加,不定型形态的铝钙磷水化物生成量增加,同时因磷酸钙的大量生成,使得具有晶体形态的3cao

·

al2o3·

6h2o向不定型形态的cao

·

al2o3·

10h2o转化,从而导致单轴抗压强度随着酸质量分数的增加而逐渐降低。同时,由表1可知,当磷酸质量分数小于2%(如表1中,磷酸质量分数=2%、1.5%、1%时以及表1中未列举的更低值),磷酸添加量较少,使得磷酸盐沉淀和羟基磷灰岩生成量减少,导致锌、铅、镉浸出浓度值及飞灰中残余氯含量测量值均随着磷酸质量分数的减小而显著降低。当磷酸质量分数等于2.5%~17.5%(如表1中,磷酸质量分数=2.5%、10%、17.5%时),磷酸添加量较少,使得磷酸盐沉淀和羟基磷灰岩生成量减少,导致锌、铅、镉浸出浓度值及飞灰中残余氯含量测量值均随着磷酸质量分数的减小而显著降低。磷酸根可与重金属离子结合生成磷酸盐沉淀。将铝碱浆与脱氯飞灰混合后,铝酸盐、钙离子、磷酸根可部分结合,生成铝钙系矿物、羟基凝灰岩、铝钙磷系胶体。铝钙系矿物、羟基凝灰岩、铝钙磷系胶体均可通过化学吸附和物理包裹方式增加氯离子和重金属离子的稳定性,降低氯离子和重金属离子的可浸出活性。最终,锌浸出值均低于1.563mg/l、铅均低于0.874mg/l、镉均低于0.096mg/l、氯含量均低于0.053%。当磷酸质量分数大于17.5%(如表1中,磷酸质量分数=18%、19%、20%时以及表1中未列举的更高值),磷酸添加量过多,使得具有晶体形态的3cao

·

al2o3·

6h2o向不定型形态的cao

·

al2o3·

10h2o转化,铝钙系矿物对重金属和氯的物理包裹变差,导致锌、铅、镉浸出浓度值及飞灰中残余氯含量测量值均随着磷酸质量分数进一步增加而显著降低。因此,综合而言,结合效益与成本,当磷酸质量分数等于2.5%~17.5%时,最有利于所制备磷改性铝酸钙水泥性能。

[0043]

实施例2铝碱浆与脱氯飞灰质量比对所制备磷改性铝酸钙水泥性能影响

[0044]

将水与磷酸混合,搅拌均匀,配制质量分数为17.5%的磷酸水溶液。按照磷酸水溶

液与城市生活垃圾焚烧飞灰液体固体比1:1ml:mg分别称取磷酸水溶液与城市生活垃圾焚烧飞灰,混合,搅拌2小时,得到磷载飞灰浆。将磷载飞灰浆导入电解槽样品区,然后接通电源进行电动去除6小时,电解槽样品区倒出灰浆得到脱氯飞灰,电解槽阴极室排出电解液得到阴极液,电动去除过程中初始电压设置为150v,初始电流设置为300a。按照阴极液与铝灰液体固体比2.5:1ml:mg称取阴极液与铝灰,混合,搅拌2小时,得到铝碱浆。按照铝碱浆与脱氯飞灰质量比0.25:1、0.35:1、0.45:1、0.5:1、1.5:1、2.5:1、2.6:1、2.8:1、3.0:1分别称取铝碱浆与脱氯飞灰,混合,搅拌2小时,在150℃温度条件下烘干,600℃温度条件下烧制1小时,冷却至常温后,研磨过300目筛,得到磷改性铝酸钙水泥。

[0045]

氯含量的测定、性能测试、磷改性铝酸钙水泥中重金属浸出试验、磷改性铝酸钙水泥中二噁英含量检测试验均同实施例1。

[0046]

本实施例试验结果见表2。

[0047]

表2铝碱浆与脱氯飞灰质量比对所制备磷改性铝酸钙水泥性能影响

[0048][0049]

由表2可知,当铝碱浆与脱氯飞灰质量比小于0.5:1(如表2中,铝碱浆与脱氯飞灰质量比=0.45:1、0.35:1、0.25:1时以及表1中未列举的更低值),铝碱浆较少,铝钙系矿物、羟基凝灰岩、铝钙磷系胶体生成量减少,导致锌、铅、镉浸出值、磷改性铝酸钙水泥氯含量、二噁英含量、单轴抗压强度均随着铝碱浆与脱氯飞灰质量比减小而显著降低。当铝碱浆与脱氯飞灰质量比等于0.5~2.5:1(如表2中,铝碱浆与脱氯飞灰质量比=0.5:1、1.5:1、2.5:1时),将铝碱浆与脱氯飞灰混合后,铝酸盐、钙离子、磷酸根可部分结合,生成铝钙系矿物、羟基凝灰岩、铝钙磷系胶体。铝钙系矿物、羟基凝灰岩、铝钙磷系胶体均可通过化学吸附和物理包裹方式增加氯离子和重金属离子的稳定性,降低氯离子和重金属离子的可浸出活性。最终,锌浸出值均低于1.505mg/l、铅均低于0.711mg/l、镉均低于0.076mg/l、氯含量均低于0.045%、二噁英含量均低于22ng-teq/kg、单轴抗压强度均低于27mpa。当铝碱浆与脱氯飞灰质量比大于2.5:1(如表2中,铝碱浆与脱氯飞灰质量比=2.6:1、2.8:1、3.0:1时以及表2中未列举的更高值),铝碱浆过多,3cao

·

al2o3·

6h2o向不定型形态的cao

·

al2o3·

10h2o转化,导致锌、铅、镉浸出值、磷改性铝酸钙水泥氯含量、二噁英含量、单轴抗压强度均

随着铝碱浆与脱氯飞灰质量比进一步增加而显著降低。因此,综合而言,结合效益与成本,当铝碱浆与脱氯飞灰质量比等于0.5~2.5:1时,最有利于所制备磷改性铝酸钙水泥性能。

[0050]

实施例3烧制温度对所制备磷改性铝酸钙水泥性能影响

[0051]

将水与磷酸混合,搅拌均匀,配制质量分数为17.5%的磷酸水溶液。按照磷酸水溶液与城市生活垃圾焚烧飞灰液体固体比1.5:1ml:mg分别称取磷酸水溶液与城市生活垃圾焚烧飞灰,混合,搅拌3小时,得到磷载飞灰浆。将磷载飞灰浆导入电解槽样品区,然后接通电源进行电动去除9小时,电解槽样品区倒出灰浆得到脱氯飞灰,电解槽阴极室排出电解液得到阴极液,电动去除过程中初始电压设置为250v,初始电流设置为500a。按照阴极液与铝灰液体固体比4:1ml:mg称取阴极液与铝灰,混合,搅拌3小时,得到铝碱浆。按照铝碱浆与脱氯飞灰质量比2.5:1分别称取铝碱浆与脱氯飞灰,混合,搅拌3小时,在200℃温度条件下烘干,350℃、400℃、450℃、500℃、600℃、700℃、800℃、900℃、1000℃温度条件下烧制1.5小时,冷却至常温后,研磨过400目筛,得到磷改性铝酸钙水泥。

[0052]

氯含量的测定、性能测试、磷改性铝酸钙水泥中重金属浸出试验、磷改性铝酸钙水泥中二噁英含量检测试验均同实施例1。

[0053]

本实施例试验结果见表3。

[0054]

表3烧制温度对所制备磷改性铝酸钙水泥性能影响

[0055][0056]

由表3可知,随着烧制温度的提升,锌、铅、镉浸出值、磷改性铝酸钙水泥氯含量和二噁英含量均逐步降低。当烧制温度小于500℃(如表3中,烧制温度=450℃、400℃、350℃时以及表3中未列举的更低值),氢氧化钙分解不充分,铝酸钙水泥的活性提升不明显,导致单轴抗压强度均随着烧制温度的减小而显著降低。当烧制温度等于500~700℃(如表3中,烧制温度=500℃、600℃、700℃时),飞灰制铝钙混合物可实现氢氧化钙分解以提高所制备铝酸钙水泥的活性同时避免钠盐与钾盐发生熔融,最终单轴抗压强度均大于29mpa。当烧制温度大于700℃(如表3中,烧制温度=800℃、900℃、1000℃时以及表3中未列举的更高值),钠盐与钾盐发生熔融,使得铝酸钙水泥的活性降低,导致单轴抗压强度随着烧制温度进一步增加而显著降低。因此,综合而言,结合效益与成本,当烧制温度等于500~700℃时,最有

利于所制备磷改性铝酸钙水泥性能。

[0057]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1