HiCOR活性炭的制备方法及HiCOR活性炭与流程

hicor活性炭的制备方法及hicor活性炭

技术领域

[0001]

本发明涉及活性炭生产技术领域,尤其涉及hicor活性炭的制 备方法及hicor活性炭。

背景技术:

[0002]

活性炭是由木质、煤质和石油焦等含碳的原料经热解、活化加工 制备而成,具有发达的孔隙结构、较大的比表面积和丰富的表面化学 基团,特异性吸附能力较强的炭材料的统称。

[0003]

现有的活性炭比表面积小、灰分含量高,强度低,在特殊应用场 合局限性明显。

技术实现要素:

[0004]

本发明为了解决上述技术问题提供hicor活性炭的制备方法及 hicor活性炭。

[0005]

本发明通过下述技术方案实现:

[0006]

hicor活性炭的制备方法,包括以下步骤;

[0007]

s1,准备原料:原料包括无烟煤、烟煤、粘结剂、催化剂;

[0008]

s2,捏合:

[0009]

s3,压条成型:

[0010]

s4,晾干:

[0011]

s5,碳化:

[0012]

s6,活化。

[0013]

优选地,所述粘结剂为液体沥青。

[0014]

进一步优选地,所述液体沥青中沥青含量≥60.0%。

[0015]

优选地,所述催化剂为氧化铜。

[0016]

优选地,按重量份计,原料包括50份无烟煤,50份烟煤,30~38 份粘结剂、15份催化剂。

[0017]

进一步优选地,按重量份计,原料包括原料包括50份无烟煤, 50份烟煤,30~38份粘结剂、15份催化剂、8~10份水。

[0018]

进一步的,所述s2具体为:按配比将无烟煤粉、烟煤粉加入到 已预热的捏和锅内,开动捏和机;然后按配比加入粘结剂,待粘结剂 流完10分钟后再加入适量的水,继续搅拌;加粘结剂后的搅拌时间 不少于15分钟,搅拌过程中物料温度不低于45℃。

[0019]

优选地的,所述s5中,将晾干的炭条置于回转式碳化炉中进行 碳化;

[0020]

其中,碳化温度:炉头500-650℃;炉尾200-330℃。

[0021]

进一步的,所述s1包括粘结剂的预处理:对粘结剂进行加热熟 化,加热温度不低于70℃;加热熟化后,粘结剂打入生产罐备用, 生产罐中的粘结剂温度不低于70℃。

[0022]

进一步的,所述s4具体为:将成型的湿炭条均匀地铺放在水泥 地面上,进行自然风干。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明制备的活性炭含水量低、强度大,可用于污水处理厂、冶 炼厂、造纸厂、下水道等的臭气,如硫化氢、易挥发有机化合物;酸 性气体,如hcl、so2等的处理。

具体实施方式

[0025]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实 施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其 说明仅用于解释本发明,并不作为对本发明的限定。

[0026]

实施例一

[0027]

本实施例公开的hicor活性炭的制备方法,包括以下步骤

[0028]

s1,准备原料:原料包括混合煤粉、粘结剂、催化剂。

[0029]

s2,捏合:

[0030]

s3,压条成型:

[0031]

s4,晾干:

[0032]

s5,碳化:

[0033]

s6,活化:

[0034]

基于上述生产工艺,本发明工艺一实施例。

[0035]

实施例1

[0036]

本实施例以无烟煤粉、烟煤粉为主要原料、用液体沥青作粘结剂, 以氧化铜为催化剂,生产柱状颗料活性炭,具体如下。

[0037]

s1,原料准备:

[0038]

1.1原料煤质量要求见表1:

[0039]

表1:原料煤的质量要求

[0040]

序号项目单位指标检测标准1灰分%生产要求的质量等级gb/t 212-20082水分%实测q/ghqs-q28-20173装填密度g/l实测q/ghqs-q23-20174挥发分%生产要求的质量等级gb/t 212-2008

[0041]

若原料煤颗粒大于15mm以上,则需破碎后方可投入制粉。颗粒 合格的原料由斗式提升机提至料斗后由电磁给料机均匀地送入雷蒙 磨中磨粉。混合煤粉的质量要求见下表2:

[0042]

表2:无烟煤粉、烟煤粉的质量要求

[0043]

序号项目指标检验标准1细度(200目)>90.0%q/ghqs-q27-20172灰分根据生产计划的指标控制gb/t 212-2008

[0044]

1.2选用液体沥青作成型炭的粘结剂,液体沥青的质量要求见 表3:

[0045]

表3:液体沥青的质量要求

[0046]

项目单位要求检验标准

沥青含量%≥60.0q/ghqs-q24-2017水分%≤2.0q/ghqs-q24-2017

[0047]

进厂液体沥青对其进行加热熟化后达到脱水的目的。加热温度不 低于70℃。加热熟化后,水由罐上部排水管排出。经脱水处理后的 液体沥青加热后打入生产罐备用,生产罐中的液体沥青温度不低于 70℃。

[0048]

1.3物料配比

[0049]

在液体沥青达到工艺要求的质量的情况下,一般情况可按表4的 比例配料。

[0050]

表4:原料配比

[0051]

序号物料单位配比1混合煤粉kg1002液体沥青kg30~383氧化铜kg154水kg8~10

[0052]

物料配比可根据情况进行调整,调整物料配比的原则如下:

[0053]

(1)成型压力:压力大时,可适当增加液体沥青量。

[0054]

(2)碳化料质量:强度低、料易碎、裂纹多时,可增加液体沥 青量,减少水量,或提高沥青的含量。

[0055]

(3)碳化料水容量低时,可适当增加水量。

[0056]

s2,捏合:

[0057]

捏合时物料加入程序:按上述配比计量好所需混合煤粉,加入到 已预热的捏和锅内;开动捏和机,然后加入已计量过的液体沥青;待 液体沥青流完10分钟后再加入适量的水,继续搅拌,有效搅拌时间 (加液体沥青搅拌)不少于15分钟,搅拌过程中物料温度不低于 45℃。

[0058]

催化剂在无烟煤与烟煤混配时按要求的比例配入并磨粉。

[0059]

s3,压条成型:

[0060]

3.1压型设备:本工艺采用四柱立式油压机。

[0061]

3.2模具:采用合金套管模具,有良好的耐磨性和机械强度。模 芯材料为粉沫冶金材料或硬质合金材料,其尺寸极限偏差为

ꢀ±

0.05mm,若模芯材料为非硬质合金材料,则其尺寸极限偏差需另行 制定,模芯开孔及磨损报废条件见表5。

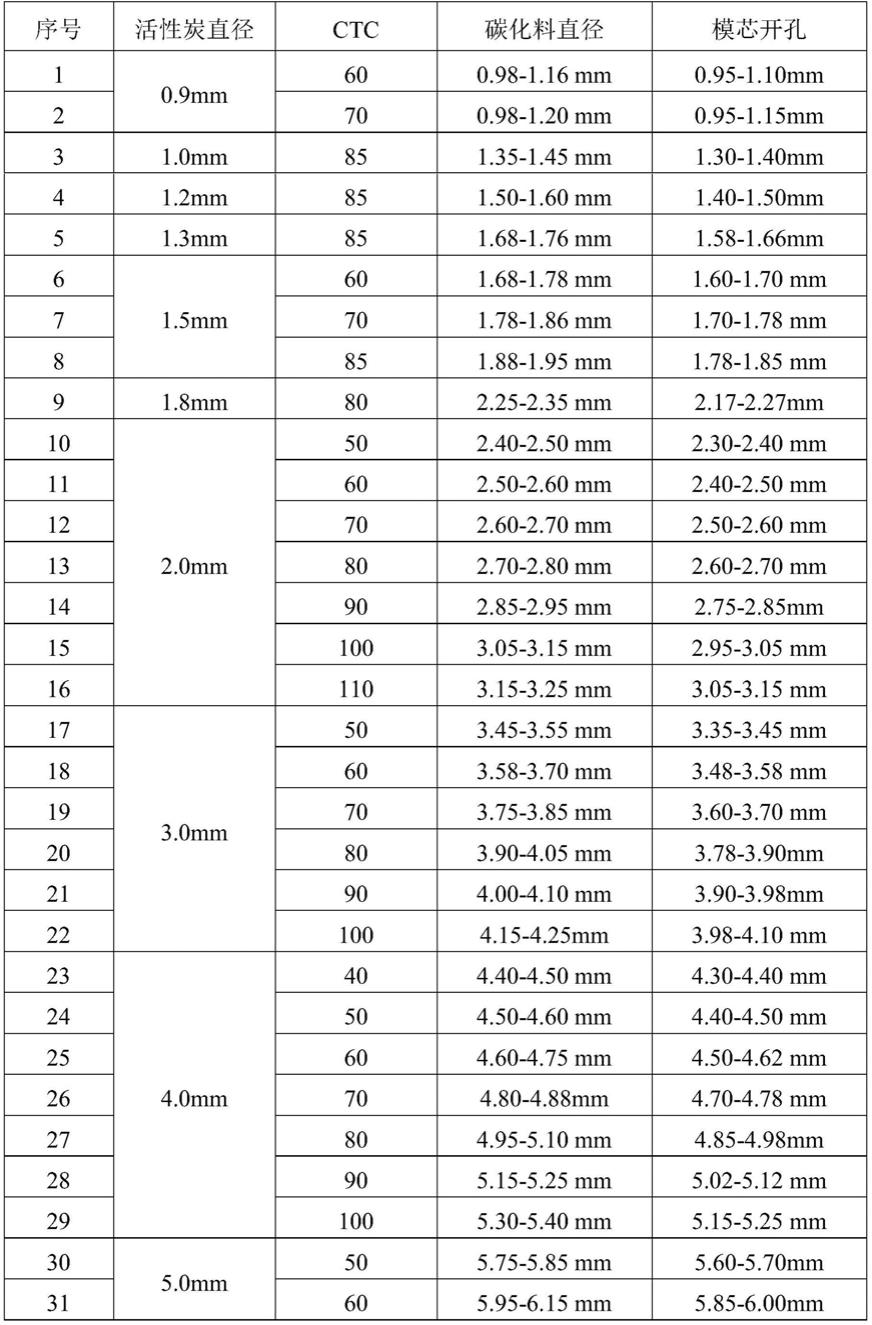

[0062]

表5:模芯开孔及磨损报废条件

[0063]

[0064][0065]

以上为二次成型时采用的模具开孔尺寸,若一次成型,则选用比 二次成型大0.1mm的模具压条。

[0066]

3.3缸体:260

×

280,容积约15升或更大的;

[0067]

3.4成型温度:柱状炭条压制过程中,使物料保持不低于45℃的 温度,避免影响炭条质量和造成液压机工作难度加大。

[0068]

3.5成型压力:6.0mm以下的产品,成型的压力控制为16~22mpa; 6.0mm以上的产品,成型的压力控制为14~20mpa。

[0069]

根据不同时期原材料的质量情况,以上要求的压力可适当调整, 但液压机最小工作压力不得低于14mpa,最大工作压力不得超过 24mpa。

[0070]

成型炭条应表面光滑、无纵向和横向裂纹、无碎粉、不相互粘结。

[0071]

s4,晾干:成型的湿炭条均匀地铺放在水泥地面上,进行自然风 干。堆放厚度不超过40cm为宜,晾干时间不少于8小时,晾干的炭 不得采取打堆的贮存方式。

[0072]

s5,碳化:

[0073]

选用1.5

×

12米(或稍长)的回转式碳化炉进行碳化。

[0074]

碳化温度:炉头:500-650℃;炉尾,200-3300℃。

[0075]

本实施例在碳化时,碳化炉内保持微负压,以便于碳化时产生烟 气及时排出,保证碳化料的质量。

[0076]

生产过程中应定期清理积尘室及烟道积灰,防止积灰着火使炉尾 温度升高,气体排不出去,引起炉内着火,影响碳化料质量。

[0077]

经碳化处理后,出炉的碳化料进行充分冷却,降至室温。

[0078]

出炉后的碳化料用规定筛网和振动筛筛分,将碳化料中的粉尘和 碎粒筛除,筛下料单独包装和储存,振动筛的出料口应放有筛孔适合 的筛网将与碳化料一同出炉的炉釉子隔离开来,避免炉釉子进入碳化 料包装袋中。不同规格碳化料筛网规格选择见表6,筛网尺寸为astm 标准。

[0079]

表6:碳化料筛网规格表

[0080]

序号碳化料规格下筛网(目)筛网孔径(mm)1φ1.2161.182φ1.8121.703φ2.6102.004φ3.863.355φ4.854.006φ8.044.75

[0081]

碳化料的质量控制要求,碳化料的常规分析项目及指标要求见下表7:

[0082]

表7:碳化料的质量控制要求

[0083][0084]

其中:碳化料颗粒长度按如下要求控制:粒长≥1.3倍粒径的颗粒 数占总颗粒数的百分比≥60%。

[0085]

碳化料水容量按如下要求控制:

[0086]

①

、粒径>3.2mm,水容量要求≥26%;

[0087]

②

、2.0mm≤粒径<3.2mm,水容量要求≥22%;

[0088]

③

、粒径<2.0mm,水容量要求≥20%;

[0089]

符合要求的碳化料颗粒进行包装、贮存,备用。

[0090]

s6,活化:

[0091]

s6.1选用活斯列普活化炉(鞍式活化炉)进行活化处理。活化工 艺参数如下:

[0092]

风压:热炉:800

±

100pa;冷炉:200

±

100pa。

[0093]

炉压:热炉:40~85pa;冷炉:70~100pa。

[0094]

蒸汽压力(炉前分气缸):≥0.40mpa;入炉蒸汽压力:≥0.30mpa。

[0095]

抽力:130-170pa

[0096]

炉温:活化炉各测量点温度控制在表8规定的范围内。

[0097]

表8:活化炉各测温点温度要求,温度单位:℃。

[0098]

序号测温点温度11、2点880-94023、4点880-94035、6点930-97047、8点930-97059、10点930-970611、12点870-970713、14点980-1100815、16点260-550(实测)

[0099]

活化炉每班8小时加料一次,要求将活化炉上部加料槽加满并使 料层平整。

[0100]

s6.2活化过程中定时用光学高温仪对活化炉的各测温点进行观 测,出现异常时及时调整。每天对活化炉每个下料器出来的活化料逐 个分析其水容量,根据水容量的对应关系进行调炉。

[0101]

s7,筛分

[0102]

s7.1,混料:将出炉的同品种活化料,按一定时间为一批全部倒 在一起充分混合;

[0103]

s7.2,混合后,进行筛分。筛分过程中,应给料均匀,同时抽风 除尘。

[0104]

筛分料所用筛网的选择见表9,表9中的筛网规格为astm标准。

[0105]

表9:筛网选择表

[0106][0107]

s8,检验

[0108]

筛分过的活化料按每天生产的产量为一批进行取样分析并出具 检验报告。各种规格活性炭的分析项目及分析方法参照国标、企标。

[0109]

s9,合格品包装入库

[0110]

将合格的柱状颗粒活性炭产品进行包装、入库。

[0111]

按照本发明方法可制备出如表10所示的技术指标的hicor活性 炭。

[0112]

表10:hicor活性炭技术指标

[0113][0114]

本发明制备的活性炭含水量低、强度大,可用于污水处理厂、冶 炼厂、造纸厂、下水道等的臭气,如硫化氢、易挥发有机化合物;酸 性气体,如hcl、so2等的处理。

[0115]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效 果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具 体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精 神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本 发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1