一种高耐电场强度、高储能密度的NBT-BT基驰豫铁电陶瓷薄膜材料及其制备方法与流程

一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料及其制备方法

技术领域

[0001]

本发明属于介电陶瓷材料制备技术领域,具体涉及一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料及其制备方法。

背景技术:

[0002]

随着全球社会经济的深入发展,能源危机越来越严重,新能源技术的开发利用已成为人类社会发展的关键。介质陶瓷由于具有良好的温度、频率稳定性和安全性,在功率密度和使用寿命方面具有很大的优势,已成为一种优良的候选电容器材料。然而,介质陶瓷的储能密度普遍不高,难以满足脉冲功率器件小型化的要求,如何大幅度提高介质陶瓷的储能密度已成为近年来功能陶瓷领域研究的热点之一。

[0003]

nbt-bt基储能陶瓷有着高的饱和极化能力,较低的矫顽场以及低的介电损耗,是优良陶瓷电容器的潜在材料。但通过传统的压坯成型-固相烧结工艺制备的nbt-bt基储能陶瓷的晶粒粗大且不均匀,导致其耐电场强度较低,一般在100kv/cm左右,从而使其储能密度不高,限制了它的生产应用。因此,如何有效的提高nbt-bt基储能陶瓷的耐电场/储能密度是其获得更广泛应用所亟需解决的关键问题之一。

[0004]

为了提高nbt-bt基储能陶瓷的耐电场强度,目前的研究报道主要集中在烧结工艺、参杂改性等方面,存在的提高幅度不够、效益不够高等不足,因此通过调整固相烧结前的制坯工艺来提高nbt-bt基储能陶瓷的耐电场强度和储能密度的研究显得非常重要。

技术实现要素:

[0005]

有鉴于此,本发明的目的之一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料;本发明的目的之二在于提供一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料的制备方法。

[0006]

为达到上述目的,本发明提供如下技术方案:

[0007]

1.一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料,所述nbt-bt基驰豫铁电陶瓷材料nbt-bt-40sbt-dy的化学组成为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3。

[0008]

优选的,所述nbt-bt基驰豫铁电陶瓷薄膜材料的厚度为0.07~0.1mm。

[0009]

优选的,所述弛豫铁电陶瓷材料的在270kv/cm电场下室温有效储能密度为4.83j/cm3;在10~270kv/cm之间的储能效率≥78%。

[0010]

2.上述弛豫铁电陶瓷材料的制备方法,所述方法包括以下步骤:

[0011]

(1)按照7:2:10的摩尔比将srco3、bi2o3和tio2混合后球磨得到混合料,烘干、研磨、过筛后于850℃下进行预烧,保温150min后冷却至室温,再次球磨得到(sr

0.7

bi

0.2

)tio3;

[0012]

(2)按照47:47:12:200的摩尔比将na2co3、bi2o3、baco3与tio2混合后球磨得到混合料,烘干、研磨、过筛后于900℃下进行预烧,保温150min后冷却至室温,再次球磨得到

0.94na

0.5

bi

0.5

tio

3-0.06batio3;

[0013]

(3)按照2:3的摩尔比将步骤(1)中制备的(sr

0.7

bi

0.2

)tio3与步骤(2)中制备的0.94na

0.5

bi

0.5

tio

3-0.06batio3混合,并加入0.1%.wt的三氧化二镝(dy2o3),混合后球磨,烘干、研磨、过筛后,得到0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3粉体(nbt-bt-40sbt-dy粉体);

[0014]

(4)向步骤(3)中制备得到的产物(nbt-bt-40sbt-dy粉体)中加入pva粘结剂,置于球磨罐中进行球磨;

[0015]

(5)将步骤(4)中球磨后的浆料烘至面糊状,然后进行轧制形成带状nbt-bt-40sbt-dy生坯;

[0016]

(6)将所述带状nbt-bt-40sbt-dy生坯在温度为30℃、相对湿度为65%的保湿箱内干燥;

[0017]

(7)将干燥后的nbt-bt-40sbt-dy生坯进行切割、排胶和烧结,即可得到nbt-bt基驰豫铁电陶瓷薄膜材料。

[0018]

优选的,所述srco3、bi2o3、tio2、na2co3、baco3和dy2o3的纯度不低于99%,所述球磨时间不低于24h。

[0019]

优选的,所述过筛中选择60目筛进行。

[0020]

优选的,所述球磨过程中添加无水乙醇和氧化锆球。

[0021]

进一步优选的,球磨过程中无水乙醇与待球磨的原料的体积比为2:1。

[0022]

进一步优选的,球磨过程中氧化锆球与待球磨的原料的体积比为3:2。

[0023]

进一步优选的,所述氧化锆球由直径为10mm和直径为5mm的氧化锆球按照1:2的个数比组成。

[0024]

优选的,所述球磨的时间不少于24h。

[0025]

优选的,所述球磨时的转速为270~330r/min。

[0026]

优选的,步骤(4)中所述pva粘结剂按照如下方法制备:按照177:330:1.1:1900:700,ml:g:g:ml:ml的体积质量比将丙三醇、聚乙烯醇、硼酸、去离子水和无水乙醇混合,水浴加热并搅拌得到pva粘结剂。

[0027]

进一步优选的,所述混合的方法为磁力搅拌。

[0028]

进一步优选的,所述水浴加热的温度为70~90℃。

[0029]

进一步优选的,所述搅拌时间为25~30h。

[0030]

优选的,步骤(4)中所述pva粘结剂占步骤(3)中制备的粉体(nbt-bt-40sbt-dy粉体)的质量分数为30~45%。

[0031]

优选的,步骤(5)中所述轧制的具体工艺为:将面糊状的浆料翻拌至成团,预先以5mm轧距多次轧制生胚,然后逐渐减小间距轧制使厚度减小并压实,得到厚度为0.08~0.12mm的带状nbt-bt-40sbt-dy生坯。

[0032]

优选的,步骤(6)中干燥时置于平面玻璃板上,并用同样的平面玻璃板压住。

[0033]

优选的,步骤(6)中所述干燥时间为3~5天。

[0034]

优选的,步骤(7)中所述排胶具体为:将切割形成的片状叠在一起后在管式马弗炉进行。

[0035]

优选的,步骤(7)中所述烧结在箱式马弗炉中烧结。

[0036]

优选的,步骤(7)中所述排胶和烧结的具体工艺为:

[0037]

首先,从室温以0.5℃/min速率升高到200℃并保温4h,然后再以0.5℃/min升高到400℃并保温4h;

[0038]

其次,以0.5℃/min升高到600℃并保温10h,随炉冷却后排胶完毕;

[0039]

最后,排胶完毕后转移平铺在箱式马弗炉中,以3℃/min速率升高到1100~1200℃,保温150min,降温过程随炉冷却,烧结完毕。

[0040]

本发明的有益效果在于:

[0041]

1、本发明公开了一种高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料,化学组成为:0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3(简写为nbt-bt-40sbt-dy)。本发明的nbt-bt基驰豫铁电陶瓷薄膜材料具有以下性能:(1)电滞回线形状纤细,表现出弛豫铁电体的特征,耐电场强度可以达到270kv/cm;(2)总储能密度和有效储能密度随电场的增加而增大;(3)储能效率在73%以上。

[0042]

2、本发明还公开了上述在高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料的制备方法,一方面该制备方法简单容易操作,重复性好,产量很大,因此可以极大地降低生产成本;另一方面通过较多的pva作为nbt-bt-40sbt-dy粉体载体,使用轧制工艺制备得到nbt-bt-40sbt-dy陶瓷材料,提高了陶瓷材料的致密度,减少晶粒尺寸,从而很大程度上改善了nbt-bt-40sbt-dy陶瓷材料的耐电场强度。

[0043]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0044]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0045]

图1为实施例1中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)室温下测得的xrd图;

[0046]

图2为实施例1中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)在不同电场强度下的室温电滞回线图;

[0047]

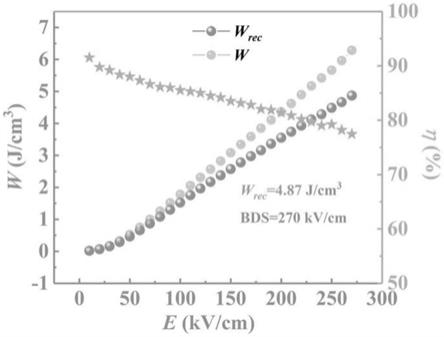

图3为实施例1中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)室温下的总储能密度、有效储能密度与储能效率随电场强度的变化情况;

[0048]

图4为实施例2中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)室温下测得的xrd图;

[0049]

图5为实施例2中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)不同频率下的介电常数;

[0050]

图6为实施例2中制备得到的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)在不同电场强度下的室温电滞回线图。

具体实施方式

[0051]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0052]

实施例1

[0053]

制备一种化学组成为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3(nbt-bt-40sbt-dy)的高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料(pva含量35%),具体方法如下:

[0054]

(1)将丙三醇177ml、聚乙烯醇330g、硼酸1.1g、去离子水1900ml和无水乙醇700ml,在磁力搅拌下进行混合,在70℃下进行水浴加热并搅拌30h得到pva粘结剂;

[0055]

(2)按7:2:10的摩尔比,将纯度为99%的srco3、bi2o3和tio2混合后球磨得到混合料,烘干、研磨、过筛后于850℃下进行预烧,保温150min后冷却至室温,再次球磨24h以上得到(sr

0.7

bi

0.2

)tio3;

[0056]

(3)按47:47:12:200的摩尔比,将纯度为99%的na2co3、bi2o3、baco3与tio2混合后球磨24h以上得到混合料,烘干、研磨、过筛后于900℃下进行预烧,保温150min后冷却至室温,再次球磨24h以上得到0.94na

0.5

bi

0.5

tio

3-0.06batio3;

[0057]

(4)按2:3的摩尔比,将步骤(2)制备的(sr

0.7

bi

0.2

)tio3与步骤(3)制备的0.94na

0.5

bi

0.5

tio

3-0.06batio3混合,并额外加入0.1%.wt的纯度为99%以上的三氧化二镝(dy2o3)混合,球磨24h以上得到混合料,将其烘干、研磨、过60目筛后,得到nbt-bt-40sbt-dy粉体即为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3粉体。

[0058]

(5)取步骤(4)的nbt-bt-40sbt-dy粉体100g,加入由步骤(1)制备得到的pva粘结剂35g,然后将混合物置于球磨罐中加去离子水进行球磨72h;

[0059]

(6)将步骤(5)的球磨后的混有pva的nbt-bt-40sbt-dy浆料烘至面糊状,然后将其进行轧制成带状nbt-bt-40sbt-dy生坯(具体轧制的具体工艺为:将混有pva的nbt-bt-40sbt-dy面糊状的浆料进行翻拌至可以团成一团,预先以5mm轧距多次轧制生胚,然后逐渐减小间距轧制使厚度减小并压实,得到厚度为0.08~0.12mm的带状nbt-bt-40sbt-dy生坯);

[0060]

(7)首先将步骤(6)得到的带状nbt-bt-40sbt-dy生坯置于平面玻璃板上,并用同样的平面玻璃板压住,然后在温度为30℃、相对湿度为65%的保湿箱内干燥3天;

[0061]

(8)将步骤(7)中干燥后的nbt-bt-40sbt-dy生坯进行切割、排胶(将切割形成的片状叠在一起后在管式马弗炉进行)以及烧结(在箱式马弗炉中烧结),其中排胶和烧结的具体工艺为:

[0062]

首先,从室温以0.5℃/min速率升高到200℃并保温4h,然后再以0.5℃/min升高到400℃并保温4h;

[0063]

其次,以0.5℃/min升高到600℃并保温10h,随炉冷却后排胶完毕;

[0064]

最后,排胶完毕后转移平铺在箱式马弗炉中,以3℃/min速率升高到1100℃,保温150min,降温过程随炉冷却,烧结完毕即可最终制得厚度为0.07~0.1mm的nbt-bt基驰豫铁

电陶瓷薄膜材料(nbt-bt-40sbt-dy)。

[0065]

上述制备过程中涉及到的球磨均在过程汇总添加无水乙醇和氧化锆球,其中无水乙醇与待球磨的原料的体积比为2:1,氧化锆球与待球磨的原料的体积比为3:2,而氧化锆球由直径为10mm和直径为5mm的氧化锆球按照1:2的个数比组成。

[0066]

实施例2

[0067]

制备一种化学组成为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3(nbt-bt-40sbt-dy)的高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料(pva含量40%),具体方法如下:

[0068]

(1)将丙三醇177ml、聚乙烯醇330g、硼酸1.1g、去离子水1900ml和无水乙醇700ml,在磁力搅拌下进行混合,在90℃下水浴搅拌25h得到pva粘结剂;

[0069]

(2)按7:2:10的摩尔比,将纯度为99%的srco3、bi2o3和tio2混合后球磨得到混合料,烘干、研磨、过筛后于850℃下进行预烧,保温150min后冷却至室温,再次球磨24h以上得到(sr

0.7

bi

0.2

)tio3;

[0070]

(3)按47:47:12:200的摩尔比,将纯度为99%的na2co3、bi2o3、baco3与tio2混合后球磨24h以上得到混合料,烘干、研磨、过筛后于900℃下进行预烧,保温150min后冷却至室温,再次球磨24h以上得到0.94na

0.5

bi

0.5

tio

3-0.06batio3;

[0071]

(4)按2:3的摩尔比,将步骤(2)制备的(sr

0.7

bi

0.2

)tio3与步骤(3)制备的0.94na

0.5

bi

0.5

tio

3-0.06batio3混合,并额外加入0.1%.wt的纯度为99%以上的三氧化二镝(dy2o3)混合,球磨24h以上得到混合料,将其烘干、研磨、过60目筛后,得到nbt-bt-40sbt-dy粉体即为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3粉体。

[0072]

(5)取步骤(4)的nbt-bt-40sbt-dy粉体100g,加入由步骤(1)制备得到的pva粘结剂40g,然后将混合物置于球磨罐中加去离子水进行球磨72h;

[0073]

(6)将步骤(5)的球磨后的混有pva的nbt-bt-40sbt-dy浆料烘至面糊状,然后将其进行轧制成带状nbt-bt-40sbt-dy生坯(具体轧制的具体工艺为:将混有pva的nbt-bt-40sbt-dy面糊状的浆料进行翻拌至可以团成一团,预先以5mm轧距多次轧制生胚,然后逐渐减小间距轧制使厚度减小并压实,得到厚度为0.08~0.12mm的带状nbt-bt-40sbt-dy生坯);

[0074]

(7)将步骤(6)得到的带状nbt-bt-40sbt-dy生坯置于平面玻璃板上,并用同样的平面玻璃板压住,然后在温度为30℃、相对湿度为65%的保湿箱内干燥5天;

[0075]

(8)将步骤(7)得到的nbt-bt-40sbt-dy生坯进行切割、排胶(将切割形成的片状叠在一起后在管式马弗炉进行)以及烧结(在箱式马弗炉中烧结),其中排胶和烧结的具体工艺为:

[0076]

首先,从室温以0.5℃/min速率升高到200℃并保温4h,然后再以0.5℃/min升高到400℃并保温4h;

[0077]

其次,以0.5℃/min升高到600℃并保温10h,随炉冷却后排胶完毕;

[0078]

最后,排胶完毕后转移平铺在箱式马弗炉中,以3℃/min速率升高到1200℃,保温150min,降温过程随炉冷却,烧结完毕即可最终制得厚度为0.07~0.1mm的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy)。

[0079]

上述制备过程中涉及到的球磨均在过程汇总添加无水乙醇和氧化锆球,其中无水

乙醇与待球磨的原料的体积比为2:1,氧化锆球与待球磨的原料的体积比为3:2,而氧化锆球由直径为10mm和直径为5mm的氧化锆球按照1:2的个数比组成。

[0080]

性能测试:

[0081]

实施例1中制备的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy,pva含量35%)的xrd图如图1所示,其在不同电场强度下的室温电滞回线如图2所示。从图2可以看出,电滞回线形状纤细,表现出弛豫铁电体的特征,耐电场强度可以达到270kv/cm。在此电场下,最大极化为63.33μc/cm2,剩余极化为6.01μc/cm2。实施例1中制备的0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3材料室温下的总储能密度、有效储能密度与储能效率随电场强度的变化如图3所示。从图3可以看出,总储能密度和有效储能密度随电场的增加而增大,在270kv/cm电场时达到最大,分别为6.28j/cm3和4.83j/cm3。在不高于270kv/cm电场下,储能效率始终保持在78%以上。

[0082]

实施例2制备的nbt-bt基驰豫铁电陶瓷薄膜材料(nbt-bt-40sbt-dy,pva含量40%)的xrd图如图4所示,其在不同频率下的介电常数和在不同电场强度下的室温电滞回线分别如图5和图6所示。实施例2所制备的nbt-bt-40sbt-dy材料的不同频率下的介电常数如图5所示,在保持较高的介电常数的同时,具有很低的介电损耗;从图6中可以看出,室温电滞回线同样形状纤细,表现出弛豫铁电体的特征,耐电场强度可以达到290kv/cm。在此电场下,最大极化为71.31μc/cm2,剩余极化为7.83μc/cm2。另外总储能密度和有效储能密度随电场的增加而增大,在290kv/cm电场时达到最大,有效储能密度为5.7j/cm3。在不高于290kv/cm电场下,储能效率始终保持在73%以上。

[0083]

综上所述,通过本发明的制备方法成功的制备得到一种化学组成为0.6(0.94na

0.5

bi

0.5

tio

3-0.06batio3)-0.4(sr

0.7

bi

0.2

tio3)-0.1%dy2o3(nbt-bt-40sbt-dy)的高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料,具有以下性能:(1)电滞回线形状纤细,表现出弛豫铁电体的特征,耐电场强度可以达到270kv/cm;(2)总储能密度和有效储能密度随电场的增加而增大;(3)储能效率在73%以上。另外本发明公开了上述在高耐电场强度、高储能密度的nbt-bt基驰豫铁电陶瓷薄膜材料的制备方法,一方面该制备方法简单容易操作,重复性好,产量很大,因此可以极大地降低生产成本;另一方面通过较多的pva作为nbt-bt-40sbt-dy粉体载体,使用轧制工艺制备得到nbt-bt-40sbt-dy陶瓷材料,提高了陶瓷材料的致密度,减少晶粒尺寸,从而很大程度上改善了nbt-bt-40sbt-dy陶瓷的耐电场强度。

[0084]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1