一种水下灌注桩基基础防冲刷早强型注浆材料及应用的制作方法

1.本发明涉及水下构筑物桩基基础冲刷防护领域,具体涉及一种水下灌注桩基基础防冲刷早强型注浆材料及应用。

背景技术:

2.水下构筑物大直径桩基基础在海流和波浪作用下,会在桩周局部海域引发强劲的水流或高速旋转的漩涡,这些水流或漩涡具有较高的冲刷的能力,从而在局部范围内形成冲刷坑,减弱桩基础沉载能力,危及桩基础及上部风机安全。

3.传统的桩基基础冲刷防护措施包括以下几种:

①

抛填(包括抛砂袋、抛石、预制砼构件等);

②

土工布压实(砂被、土工布压实、连锁块等);

③

仿生水草治理;

④

预留冲刷长度等。如专利cn 110512638 a公开了一种海上风电钢管桩基础防冲刷结构,通过在钢管桩外设置水泥土搅拌桩加固体,并在加固体上设置粒径1~5cm的卵石反滤层和粒径10~50cm块石防护层,对海上钢管桩加固处理从而有效提高钢管桩防冲刷能力。授权专利cn 104480961 b发明了一种海上风电单桩基础防冲刷施工方法,其主要技术方案为:先在冲刷防护范围内铺设防冲刷材料层;然后在所述防冲刷材料层上安装单管桩,避免防冲刷施工过程中对桩基的撞击等风险。授权专利cn 209568465 u发明了一种预制式仿生草防冲刷单元及防冲刷系统,通过将各防冲刷单元围绕在桩基的外周并通过固定件将各防冲刷单元连接为一体,无需铺设仿生草,大大减少了海下工作量。

4.以上防护手段以结构形式和施工方案为主,没有突破传统防冲刷材料的限制,防护周期短、运维成本较高。在强冲刷环境下1年左右时间,冲刷坑深度可达15m左右。和庆冬(和庆冬,戚建功.一种新技术在海上风机基础冲刷防护的应用研究[j].南方能源建设,2020,7(02):112-121.)介绍了一种海上风机基础冲刷防护应用新技术,即在桩基周围填充浇筑高流动性的淤泥固化土,固化土可自流平形成缓坡,通过固化剂自身的水化硬化以及对淤泥的化学激发作用使得桩基周围固化土无侧限抗压强度大于400kpa,可抵抗海底流速约4.0m/s的长久冲刷。专利cn 111926805 a公开了类似的施工方案,其明确了基底层和覆盖层淤泥固化土的技术要求以及填充形式。

[0005]

通常而言冲刷防护材料以固化土为主,通过淤泥+固化剂搅拌而成。此举虽然经济环保,但也存在几个明显的弊端:

①

现场淤泥和固化剂的比例计量不准

②

各个海域淤泥成分、含水率不一致,需针对性的使用不同配方的固化剂

③

淤泥与固化剂的搅拌不充分,导致固化土性能波动大

④

固化剂配方中通常含有10%以上用于减少自由水含量的生石灰(如授权专利cn 102295442 b),生石灰与水反应放出大量热,不仅不利于储存,现场使用存在安全隐患。此外,传统的固化剂材料通常以硅酸盐水泥为主,其强度发展较慢,凝结时间长,可能在浇筑初期就形成了冲刷坑。

技术实现要素:

[0006]

针对背景技术中存在的问题,本发明提供了一种水下灌注桩基基础防冲刷早强型

注浆材料,该注浆材料只需加水搅拌即可使用。加水搅拌完成的注浆材料在半小时内可通过管道泵送至桩基基础根部,水下灌注时不分散、可自流平至桩基周围防护区域;且强度发展快,6h无侧限抗压强度大于200kpa,1d即可达400kpa。

[0007]

为解决上述技术问题,本发明采用以下技术方案:

[0008]

一种水下灌注桩基基础防冲刷早强型注浆材料,所述注浆材料包含以下组分及各组分重量比例如下:

[0009][0010]

上述各组分重量百分比之和为100%;

[0011]

所述水泥强度等级为42.5,选自硫铝酸盐水泥、铝酸盐水泥中的一种,或者普通硅酸盐水泥与以上一种或两种水泥的混合物,其中普通硅酸盐水泥质量比例小于40%。所述硫铝酸盐水泥为快硬硫铝酸盐水泥、高贝利特硫铝酸盐水泥、低碱度硫铝酸盐水泥中的一种,优选低碱度硫铝酸盐水泥。

[0012]

所述早强组分为无机锂盐,所述无机锂盐选自硫酸锂、碳酸锂、氢氧化锂中的任意一种,优选硫酸锂;

[0013]

所述缓凝组分选自酒石酸、硼砂、柠檬酸、柠檬酸钠中的任意一种,优选硼砂;

[0014]

所述激发剂为碱激发剂,选自硫酸钠、碳酸钠、氢氧化钠和硅酸钠中的任意一种,优选硫酸钠;

[0015]

所述流动性保持组分为粉体保坍型聚羧酸减水剂,减水率≥25%;该减水剂为羧基保护型和交联型聚羧酸减水剂中的一种。

[0016]

所述水下抗分散絮凝剂为纤维素醚,其粘度大于4万mpa

·

s;所述纤维素醚为羟丙基甲基纤维素、羟乙基甲基纤维素中的一种或两种混合;

[0017]

所述钢渣粉为炼钢过程中产生的废渣磨细而成,其比表面积大于350m2/kg,游离氧化钙含量为4%~6%;所述钢渣粉中游离氧化钙含量较高,可以促进硫铝酸盐水泥以及粉煤灰的水化,且钢渣粉为固体废弃物,环保成本低。

[0018]

所述粉煤灰为c类高钙粉煤灰,其cao含量不得低于10%。

[0019]

本发明所述注浆材料实际使用时加入干混料质量65%~75%的水搅拌即可。

[0020]

本发明所述注浆材料应用方法如下:将注浆材料各组分准确计量后在工厂内预先混合形成干混料,将干混料防潮密封储存;现场使用时加入干混料质量65%~75%的水,采用强制式搅拌机搅拌形成浆体,半小时内通过管道泵送至桩基基础根部。

[0021]

本发明的技术原理如下:

[0022]

快硬硫铝酸盐水泥具有快硬、早强的特性,因此可用来配制早强型注浆材料;缓凝剂延缓了硫铝酸盐水泥的早期快速水化,避免了早期水化过快造成的流动性损失;保坍型聚羧酸减水剂通过在水泥碱性环境下缓慢释放,吸附于水泥颗粒表面,从而保证注浆材料半小时内可泵送施工;通过激发剂进一步激发粉煤灰活性,加入适量的磨细钢渣粉,适量补充胶凝体系中的钙元素,使得水化反应更充分进行,钢渣中的游离氧化钙可进一步促进硫铝酸盐水泥的早期水化,进一步提升早期及中后期强度,可适当降低硫铝酸盐水泥用量。

[0023]

本发明的有益效果如下:

[0024]

(1)本发明所述注浆材料现场加水即可使用,性能稳定,避免了现场计量不准以及固化剂的配方调整;

[0025]

(2)本发明注浆材料采用强制式搅拌机进行搅拌,搅拌过程充分均匀;实现了泵送施工与水下浇筑高分散与高稳定性的统一;协调了早强和半小时施工窗口期的矛盾点;

[0026]

(3)本发明所述注浆材料1d即可达到防冲刷的效果,早强的同时后期强度稳步增长不倒缩;

[0027]

(4)注浆材料采用低碱度的硫铝酸盐水泥时,最大限度的降低了水泥的强碱性对海水生物的侵害。此外,注浆材料工业废弃物消耗体量大,经济环保。

附图说明

[0028]

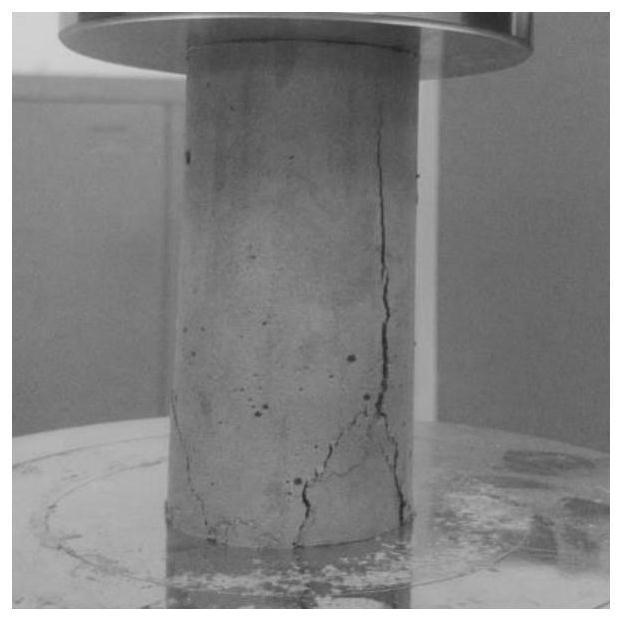

图1为本发明对比例1无侧限抗压强度试件1d龄期破坏情况。

[0029]

图2为本发明实施例1无侧限抗压强度试件1d龄期破坏情况。

具体实施方式

[0030]

下面结合具体实施例,进一步阐述本发明。这些实施例以说明的方式给出,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,但这些实施例绝不限制本发明的范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

[0031]

实施例1

[0032]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0033][0034][0035]

注浆材料使用时水为注浆材料干混料质量比例的65%,得到注浆料1。

[0036]

其中,早强组分为氢氧化锂,缓凝组分为硼砂,激发剂为硫酸钠,流动性保持组分

为羧基保护型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟丙基甲基纤维素。

[0037]

实施例2

[0038]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0039][0040]

注浆材料使用时水为注浆材料干混料质量比例的70%,得到注浆料2。

[0041]

其中,早强组分为碳酸锂,缓凝组分为柠檬酸,激发剂为碳酸钠,流动性保持组分为交联型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟乙基甲基纤维素。

[0042]

实施例3

[0043]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0044][0045][0046]

注浆材料使用时水为注浆材料干混料质量比例的75%,得到注浆料3。

[0047]

其中,早强组分为硫酸锂,缓凝组分为酒石酸,激发剂为硅酸钠,流动性保持组分为交联型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟乙基甲基纤维素。

[0048]

实施例4

[0049]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0050][0051]

注浆材料使用时水为注浆材料干混料质量比例的69%,得到注浆料4。

[0052]

其中,早强组分为硫酸锂,缓凝组分为酒石酸,激发剂为硫酸钠,流动性保持组分为交联型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟丙基甲基纤维素。

[0053]

实施例5

[0054]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0055][0056][0057]

注浆材料使用时水为注浆材料干混料质量比例的71%,得到注浆料5

[0058]

其中,早强组分为氢氧化锂,缓凝组分为柠檬酸钠,激发剂为氢氧化钠,流动性保持组分为羧基保护型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟丙基甲基纤维素。

[0059]

实施例6

[0060]

一种水下灌注桩基基础防冲刷早强型注浆材料,干混料各组分重量比例如下:

[0061][0062]

注浆材料使用时水为注浆材料干混料质量比例的74%,得到注浆料6

[0063]

其中,早强组分为硫酸锂,缓凝组分为柠檬酸,激发剂为硫酸钠,流动性保持组分为交联型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟乙基甲基纤维素。

[0064]

对比例1

[0065]

注浆材料干混料各组分重量比例如下:

[0066][0067]

注浆材料使用时水为注浆材料干混料质量比例的70%,得到对比注浆料1。

[0068]

其中,早强组分为工业级甲酸钙,纯度大于95%,水下抗分散絮凝剂为羟丙基甲基纤维素。

[0069]

对比例2

[0070][0071]

注浆材料使用时水为注浆材料干混料质量比例的65%,得到注浆料2。

[0072]

其中,早强组分为氢氧化锂,缓凝组分为硼砂,激发剂为硫酸钠,水下抗分散絮凝剂为羟丙基甲基纤维素。

[0073]

对比例3

[0074][0075]

注浆材料使用时水为注浆材料干混料质量比例的65%,得到注浆料3。

[0076]

其中,早强组分为氢氧化锂,缓凝组分为硼砂,激发剂为硫酸钠,流动性保持组分为羧基保护型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟丙基甲基纤维素。

[0077]

对比例4

[0078][0079]

注浆材料使用时水为注浆材料干混料质量比例的69%,得到注浆料4。

[0080]

其中,早强组分为硫酸锂,缓凝组分为酒石酸,激发剂为硫酸钠,流动性保持组分为交联型聚羧酸减水剂(减水率≥25%),水下抗分散絮凝剂为羟丙基甲基纤维素。

[0081]

注浆材料制备及性能测试过程如下:

[0082]

将所有原材料称量后置于卧式混料机内混匀10min,混匀后置于内有防潮纸的包装袋内待用。采用行星式胶砂搅拌机对注浆材料进行搅拌,加水后先以62

±

5r/min的转速搅拌1min,再以125

±

10r/min的转速搅拌2min。搅拌完成后按照gb/t 50448-2015附录a测试截锥流动度,并倒入φ50

×

100mm的圆柱体试模内成型无侧限抗压强度试件,采用万能试验机测试注浆材料的6h、24h、7d、28d龄期无侧限抗压强度,加载方式为位移控制,加载速率为0.5mm/min。

[0083]

对本发明上述实施例和对比例所得的注浆材料进行性能检测,各实施例和对比例注浆材料的性能参数如表1。

[0084]

由表中数据可以看到,各实施例6h无侧限抗压强度均大于200kpa,1d无侧限抗压强度大于400kpa,早强的同时后期强度稳步增长不倒缩;半小时流动度损失小于20mm,流动度大于240mm,可较好的满足施工窗口期内的泵送施工要求。

[0085]

对比例1采用硅酸盐水泥为主要胶凝材料,其1d内强度发展缓慢,6h仍处于流塑状态,无法拆模,1d无侧限抗压强度仅为48kpa。图1为对比例1无侧限抗压强度试件1d龄期破

坏情况,试块被明显压扁,破坏应变在10%以上;图2为实施例1无侧限抗压强度试件1d龄期破坏情况,可以看到试块呈明显的劈裂破坏情况,强度较高。

[0086]

对比例2与实施例1相比,无缓凝剂和流动性保持组分,其半小时流动度仅为180mm,无法满足泵送施工和水下自流平的要求。

[0087]

对比例3与实施例1相比,无钢渣粉,取而代之水化活性较低的粉煤灰,其6h无侧限抗压强度仅为112kpa,1d无侧限抗压强度为216kpa,后期28d强度也较低,为623kpa,与实施例1相比,分别降低了50.4%、48.7%和25%。

[0088]

对比例4与实施例4相比,无激发剂,其后期强度增长缓慢,28d抗压强度较低,与对比例4相比,无侧限抗压强度降低22%。

[0089]

表1各实施例及对比例注浆材料性能测试数据

[0090]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1