成型板、石英玻璃坩埚的制造装置以及石英玻璃坩埚的制造方法与流程

1.本发明涉及一种在石英玻璃坩埚的制造装置中使用的成型板、石英玻璃坩埚的制造装置以及石英玻璃坩埚的制造方法。

背景技术:

2.以往,在单晶半导体材料那样的单晶物质的制造中,广泛采用所谓的被称为切克劳斯基法(cz法)的方法。该方法在制造单晶硅锭的情况下,使多晶硅在容器内熔融,并且一边将晶种的端部浸入该熔融浴(融液)内并使其旋转一边进行提拉。在该方法中,具有相同的晶向的单晶在晶种下生长。在提拉单晶硅的情况下,对于该单晶提拉容器,一般使用石英玻璃坩埚。用于进行这样的cz法的石英玻璃坩埚一般使用如下这样的石英玻璃坩埚,该石英玻璃坩埚具有:外层,其由含有气泡的不透明石英玻璃构成;以及内层,其由实质上不含气泡的透明石英玻璃构成。

3.作为这样的石英玻璃坩埚的制造方法,公知有如下方法:在模具(箱型框架)中利用离心力的作用形成二氧化硅粉(原料粉)的成型体(原料粉成型体),之后,利用电弧等热源进行熔融。另外,还公知有一种制造方法:在该熔融过程中,进一步向模具中供给二氧化硅粉,并一边利用电弧使该二氧化硅粉熔融一边向外层的内表面喷涂。作为这些石英玻璃坩埚的制造方法,例如存在专利文献1~7所公开的技术。

4.在专利文献1中记载有一种结构:在模具的上部开口部的内侧经由钩来卡合支撑圆筒状的环状(日语:

リム

)片。另外,在专利文献2中记载有如下内容:在进行旋转的模具的内侧装入型芯,并在该型芯与模具内表面之间填充石英粉,以及在填充该石英粉后提拉型芯之后进行加热处理。在专利文献3中记载有如下内容:当供给石英玻璃原料粉末时使用内框,并向外框与内框之间供给石英玻璃原料粉末。在专利文献4中记载有一种二氧化硅玻璃制容器的制造方法,该二氧化硅玻璃制容器具备平板状的成型板,该成型板使向金属模具内供给的原料粉末成型。在专利文献5中记载有如下内容:通过在不加热且非熔融的环境下向进行旋转的坩埚成型用模具内喷涂石英玻璃原料粉,从而形成石英玻璃成型体。

5.在专利文献6中,记载有一种石英坩埚制造用模具,其在与石英坩埚的上部区域对应的、模具的上部开口部的内周壁设置有内径比模具内径小且比石英坩埚内径大的环状的绝热性屏障材料(由石英、碳、碳化硅或者氮化硅制造)。在专利文献6中记载了如下效果:由此,能够减少通过坩埚的小径薄壁化而切断去除的部分,其结果,能够降低原料成本进而降低产品成本。

6.在专利文献7中记载有如下内容:在使供给至模具内的二氧化硅粒子成型为坩埚的形状时,将“刮刀”(使粒子成型为期望的形状的物体)抵靠于二氧化硅粒子。现有技术文献专利文献

7.专利文献1:日本特开2010

‑

163312号公报

专利文献2:日本特开平成06

‑

279167号公报专利文献3:日本特开2000

‑

169164号公报专利文献4:日本特开2005

‑

289710号公报专利文献5:日本特开2017

‑

149603号公报专利文献6:日本特开2010

‑

105890号公报专利文献7:日本特开2009

‑

040680号公报

技术实现要素:

(一)要解决的技术问题

8.对于上述的通过加热熔融原料石英粉而进行的石英玻璃坩埚的制造而言,考虑到近年来大直径晶圆制造所对应的大型坩埚用制造设备导入的高额化、分别制作与多种晶圆品质对应的各种坩埚尺寸/结构,必须提高以生产设备的换产调整(日语:段取

り

替

え

)的高速化为代表的生产性。同时,节约作为天然资源的原料、削减废弃物等对制造业的基本的要求的重要性正在增加。

9.本发明鉴于这样的情况而完成,其目的在于,提供一种成型板,其能够对应多种用户要求,并且为了兼顾提高生产性和节约原料、以及削减废弃物,而能够灵活地变更模具内的原料粉成型体形状。另外,本发明的目的在于,提供一种石英玻璃坩埚的制造方法,其在对供给至模具内的原料粉成型体进行加热熔融时,能够自如地变更成型体上部的形状。(二)技术方案

10.本发明为了解决上述技术问题而完成,提供一种成型板,其在制造石英玻璃坩埚的装置中用于成型原料粉成型体,其中,所述制造石英玻璃坩埚的装置具备能够旋转的模具、以及向所述模具供给原料粉的原料粉供给单元,并将利用所述原料粉供给单元供给至所述模具的内侧的所述原料粉成型为坩埚形状的所述原料粉成型体,并熔融该原料粉成型体,其特征在于,所述成型板具有与所述原料粉成型体的内表面的形状对应的形状,且通过配置于所述模具的内侧并使所述模具相对于所述成型板而言相对地进行旋转,从而将供给至所述模具内的所述原料粉成型为所述坩埚形状,所述成型板具备成型板主体、以及相对于该成型板主体可拆装的边缘板,所述边缘板在当所述成型板配置于所述模具的内侧时与所述原料粉成型体的上端部相对的位置上具有与所述原料粉成型体的上端部的表面形状对应的形状。

11.具有这样的边缘板的成型板为了能够与多种尺寸规格对应并且能够兼顾换产调整时间的削减和原料粉的削减,而在原料粉成型体的成型时能够预先对原料粉进行成型。

12.在这种情况下,优选地,所述边缘板具有相对于所述原料粉成型体的壁厚方向倾斜的切口。

13.这样,通过边缘板具有倾斜的切口,从而能够作为更稳定的结构而成型原料粉成型体的上部的形状。

14.另外,优选地,所述成型板主体及所述边缘板的至少与所述原料粉成型体接触的部分为石英玻璃制。

15.这样,与原料粉成型体接触的部分为石英玻璃制的成型板能够更有效地抑制向原料粉成型体混入杂质。

16.另外,在本发明的成型板中,除了所述边缘板还具备相对于所述成型板主体可拆装的追加板,所述追加板是能够变更所述原料粉成型体的内表面的形状的部件。

17.通过成型板具备这样的追加板,从而能够对应规格细致地变更原料粉成型体的形状。

18.在这种情况下,优选地,当所述成型板配置于所述模具的内侧时,所述追加板位于所述原料粉成型体的坩埚形状的直筒部。

19.通过像这样定位追加板,从而能够在原料粉成型体的坩埚形状的直筒部变更原料粉成型体的形状。

20.另外,本发明提供一种石英玻璃坩埚的制造装置,其特征在于,具备所述模具、所述原料粉供给单元、以及上述的成型板。

21.这样的石英玻璃坩埚的制造装置通过使用具备边缘板的成型板,从而在对模具内的原料粉成型体进行加热熔融时,能够预先成型原料粉,使得可以控制模具内部的热分布。

22.在这种情况下,本发明的石英玻璃坩埚的制造装置通过更换所述边缘板或者通过变更所述边缘板的安装位置,从而能够变更所述原料粉成型体的上端部的形状。

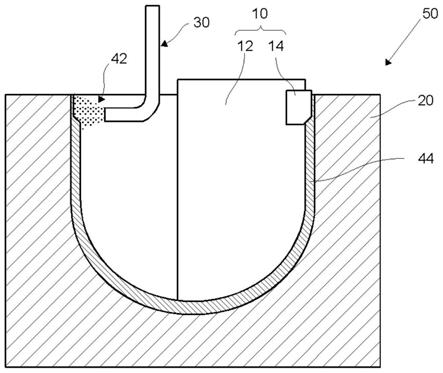

23.这样,对于通过更换边缘板或者变更位置而能够变更原料粉成型体的上端部的形状的石英玻璃坩埚的制造装置,能够对应要制造的石英玻璃坩埚的规格简单且细致地调整原料粉成型体的形状。

24.而且,在这种情况下,通过更换所述边缘板或者变更所述边缘板的安装位置来变更所述原料粉成型体的上端部的形状,从而能够对熔融所述原料粉成型体而制造的石英玻璃坩埚的高度进行变更。

25.根据这样的石英玻璃坩埚的制造装置,能够对应规格简单且以低成本变更石英玻璃坩埚的高度。

26.另外,本发明提供一种石英玻璃坩埚的制造方法,其具有以下工序来制造石英玻璃坩埚,通过向能够旋转的模具的内侧供给原料粉并且在所述模具的内侧配置成型板,使所述模具相对于所述成型板而言相对地进行旋转,从而将所述原料粉成型为与所述成型板和所述模具的形状对应的坩埚形状的原料粉成型体;以及熔融该原料粉成型体,其特征在于,使用在成型板主体上设置有边缘板的部件作为所述成型板来成型原料粉成型体,其中,所述边缘板在当所述成型板配置于所述模具的内侧时与所述原料粉成型体的上端部相对的位置上具有与所述原料粉成型体的上端部的表面形状对应的形状。

27.使用设置有这样的边缘板的成型板来成型原料粉成型体,并进行加热熔融来制造石英玻璃坩埚的方法能够灵活地控制原料粉成型体上部的形状,因此能够与多种尺寸规格对应,并且能够兼顾换产调整时间的削减和原料粉的削减。

28.在这种情况下,优选地,使用具有相对于所述原料粉成型体的壁厚方向倾斜的切口的部件作为所述边缘板。

29.这样,通过使用具有倾斜的切口的边缘板,从而能够作为更稳定的结构来成型原料粉成型体的上部的形状。

30.另外,优选地,使用至少与所述原料粉成型体接触的部分为石英玻璃制的部件作为所述成型板主体及所述边缘板。

31.通过使用这样的、与原料粉成型体接触的部分为石英玻璃制的成型板,而能够更

有效地抑制向原料粉成型体混入杂质。

32.另外,通过在所述成型板上除了所述边缘板还设置追加板,而能够利用所述追加板变更所述原料粉成型体的内表面的形状。

33.通过使用像这样具备追加板的成型板,从而能够对应规格细致地变更原料粉成型体的形状。

34.在这种情况下,当将所述成型板配置于所述模具的内侧时,能够使所述追加板位于所述原料粉成型体的坩埚形状的直筒部。

35.通过像这样定位追加板,从而能够在原料粉成型体的坩埚形状的直筒部变更原料粉成型体的形状。

36.另外,在本发明的石英玻璃坩埚的制造方法中,通过更换所述边缘板或者通过变更所述边缘板的安装位置,从而能够变更所述原料粉成型体的上端部的形状。

37.对于这样的通过更换边缘板或者变更位置而能够变更原料粉成型体的上端部的形状的石英玻璃坩埚的制造方法,能够对应要制造的石英玻璃坩埚的规格简单且细致地调整原料粉成型体的形状。

38.在这种情况下,通过更换所述边缘板或者变更所述边缘板的安装位置来变更所述原料粉成型体的上端部的形状,从而能够对熔融所述原料粉成型体而制造的石英玻璃坩埚的高度进行变更。

39.这样的石英玻璃坩埚的制造方法能够对应规格而易于以低成本变更石英玻璃坩埚的高度。(三)有益效果

40.本发明使用具备成型板主体和相对于该成型板主体可拆装的边缘板的成型板,因此不必更换成型板整体,而能够通过更换边缘板或者变更位置来变更原料粉成型体的上端部的形状,因此,能够对应要制造的石英玻璃坩埚的规格细致地调整原料粉成型体的形状。另外,由于通过更换边缘板或者变更位置而能够与石英玻璃坩埚的形状的规格对应,因此能够提高石英玻璃坩埚的生产性并降低制造成本。另外,由于存在边缘板,因此当成型模具上部的原料粉成型体时,能够抑制原料粉向模具外飞溅,因此能够削减浪费的原料粉。

附图说明

41.图1是表示具备本发明的成型板的石英玻璃坩埚的制造装置的一例的示意图。图2是从铅垂方向上侧观察到的本发明的成型板与原料粉成型体的位置关系的示意图。图3是具备本发明的成型板的石英玻璃坩埚的制造装置的一例,是表示相对于图1而言变更了边缘板的位置的例子的示意图。图4是表示具备本发明的成型板的石英玻璃坩埚的制造装置的另一例的示意图。图5是表示具备现有的成型板的石英玻璃坩埚的制造装置的一例的示意图。

具体实施方式

42.如上所述,在以往的石英玻璃坩埚的制造中,石英玻璃坩埚的高度根据每个用户所要求的规格而不同。为了用一个模具满足规格,需要按照每个规格切断石英玻璃坩埚的

上端部来进行对应,并需要变更切断部的量。由此,在切断部的量较多的情况下,也成为降低成品率的主要原因。因此,必须具有成型与各个用户规格相符的原料粉成型体的模具。另外,还需要用于更换模具的工时,这也成为使生产性变差的主要原因。

43.此外,除了准备多个模具的方法,也逐渐采用准备多个成本较低的成型板的方法。但是,大型成型板的更换、调整、试验熔融所需要的时间对生产性带来的影响一直很大。另外,针对近年来正在增加的以由用户进行的试验用坩埚的试制为代表的、仅一次的试制而言,在大型成型板准备的交付周期及其成本方面,要求进一步的改进方案。

44.对此,本发明人想到使用能够变更模具上部的成型板的形状并具有相对于成型板主体可拆装的边缘板的成型板作为成型板,并完成了本发明。

45.本发明的成型板,其在制造石英玻璃坩埚的装置中用于成型原料粉成型体,其中,所述制造石英玻璃坩埚的装置具备能够旋转的模具、以及向所述模具供给原料粉的原料粉供给单元,并将利用所述原料粉供给单元供给至所述模具的内侧的所述原料粉成型为坩埚形状的所述原料粉成型体,并熔融该原料粉成型体,其特征在于,所述成型板具有与所述原料粉成型体的内表面形状对应的形状,且通过配置于所述模具的内侧并使所述模具相对于所述成型板而言相对地进行旋转,从而将供给至所述模具内的所述原料粉成型为所述坩埚形状,所述成型板具备成型板主体、以及能够相对于该成型板主体装卸的边缘板,所述边缘板在当所述成型板配置于所述模具的内侧时与所述原料粉成型体的上端部相对的位置上具有与所述原料粉成型体的上端部的表面的形状对应的形状。

46.以下,参照附图更具体地说明本发明。

47.图1表示具备本发明的成型板10的石英玻璃坩埚的制造装置50。另外,图2表示从铅垂方向上侧观察到的本发明的成型板相对于原料粉成型体的位置关系的示意图。在图2中,为了易于观察而省略了模具的图示。如图1、图2所示,石英玻璃坩埚的制造装置50具备能够旋转的模具20、以及向模具20供给原料粉的原料粉供给单元30。石英玻璃坩埚的制造装置50将利用原料粉供给单元30供给至模具20的内侧的原料粉成型为坩埚形状的原料粉成型体44,并使该原料粉成型体44熔融来制造石英玻璃坩埚。在图1、图2中示出从原料粉供给单元30供给原料粉42的情况。

48.本发明的成型板10在该石英玻璃坩埚的制造装置50中用于成型原料粉成型体。该成型板10具有与原料粉成型体44的内表面的形状对应的形状,且配置于模具20的内侧,通过模具20相对于成型板10而言相对地进行旋转,从而将供给至模具20内的原料粉42成型为坩埚形状。本发明的成型板10具备成型板主体12、以及相对于该成型板主体可拆装的边缘板14。该边缘板14在当成型板10配置于模具20的内侧时与原料粉成型体44的上端部相对的位置上具有与原料粉成型体44的上端部的表面的形状对应的形状。

49.另外,本发明的石英玻璃坩埚的制造装置50的特征在于,具备模具20、原料粉供给单元30、成型板10。

50.通过使用具备这样的边缘板14的成型板10,从而当对石英玻璃坩埚的制造装置50的模具20内的原料粉成型体44进行加热熔融时,能够准备期望的原料粉形状。边缘板14向成型板主体12的设置方法没有特别限定,能够利用螺丝紧固等。

51.本发明的石英玻璃坩埚的制造装置50通过更换边缘板14,或者通过变更边缘板14的安装位置,从而能够变更原料粉成型体44的上端部的形状。由此,能够对应要制造的石英

玻璃坩埚简单且细致地调整原料粉成型体44的形状。

52.尤其是,本发明的石英玻璃坩埚的制造装置50通过更换边缘板14,或者变更边缘板14的安装位置来变更原料粉成型体44的上端部的形状,从而能够对熔融原料粉成型体44而制造的石英玻璃坩埚的高度进行变更。这样的石英玻璃坩埚的制造装置50能够容易地对应规格变更石英玻璃坩埚的高度。

53.图3示出了相对于图1而言变更了边缘板14的位置的例子。通过像这样变更边缘板14的位置,从而能够变更原料粉成型体44的上端部的形状。另外,尤其是能够变更原料粉成型体44的高度。另外,这样的形状的变更以及高度的变更也能够通过更换边缘板14来进行。即,能够准备多个形状不同的边缘板14,并根据需要更换边缘板14。

54.另外,如图1、图3所示,在本发明的成型板10中,优选边缘板14具有相对于原料粉成型体44的壁厚方向倾斜的切口。这样,通过边缘板具有倾斜的切口,从而能够作为稳定的结构来成型原料粉成型体的上部的形状。

55.利用这样的具备本发明的边缘板14的成型板10及石英玻璃坩埚的制造装置50,能够控制原料粉成型体44的上部的形状,因此能够使该形状为整齐的形状。另外,根据本发明,仅通过按照每个规格来改变边缘板14的高度就能够获得期望高度的石英玻璃坩埚。即,不需要按照石英玻璃坩埚的每个用户规格来更换模具20,提高了生产性。因而,不需要库存多个模具。另外,当在模具20的内表面成型原料粉成型体44时,能够减少在模具20的上部向模具20外飞溅的原料粉42的量。因此,也能够降低石英玻璃坩埚的制造成本。原料粉的节约量也受用户的规格(石英玻璃坩埚的口径/高度)影响,在口径22英寸(约56cm)的坩埚中能够削减约3%的程度,在口径32英寸(约81cm)的坩埚中能够削减约5%的程度。

56.另外,在本发明的成型板10中,优选成型板主体12及边缘板14的至少与原料粉成型体44接触的部分为石英玻璃制。与原料粉成型体44接触的部分为石英玻璃制的成型板10能够抑制杂质向原料粉成型体44混入。成型板主体12及边缘板14的不与原料粉成型体44接触的部分能够采用其它的材质,例如可以为不锈钢制。由此,能够提高形状精度及强度,并且能够廉价地构成。

57.另外,如图4所示,在本发明的成型板10中,除了边缘板14还能够具备相对于成型板主体12可拆装的追加板16。在这种情况下,追加板16可以成为能够变更原料粉成型体44的内表面的形状的部件。通过成型板10具备这样的追加板16,从而能够对应规格细致地变更原料粉成型体44的形状。与成型板主体12及边缘板14同样地,追加板16也优选至少与原料粉成型体44接触的部分为石英玻璃制。

58.另外,如图4所示,优选当成型板10配置于模具20的内侧时,追加板16位于原料粉成型体44的坩埚形状的直筒部。由此,能够在原料粉成型体44的坩埚形状的直筒部变更原料粉成型体44的形状。尤其是当在基于切克劳斯基法的单晶硅的制造中使用所制造的石英玻璃坩埚时,能够在该石英玻璃坩埚的直筒部变更特定部位的层的厚度。例如,如果利用追加板16在原料粉成型体44形成槽46,则能够仅在开始提拉单晶硅前的硅融液的融液面附近使不透明二氧化硅玻璃层变薄而较厚地形成内层的透明二氧化硅玻璃层。

59.另外,本发明提供一种石英玻璃坩埚的制造方法。该方法能够使用图1~图4所示的石英玻璃坩埚的制造装置50进行,因此参照图1~图4进行说明。该本发明的方法制造石英玻璃坩埚,具有如下工序:对能够旋转的模具20的内侧供给原料粉42,并且将成型板10配

置于模具20的内侧,并通过使模具20相对于成型板10而言相对地进行旋转,从而将原料粉42成型为与成型板10和模具20的形状对应的坩埚形状的原料粉成型体44(工序a);以及熔融原料粉成型体44(工序b)。在本发明的方法中,还在上述工序a中,使用在成型板主体12上设置有边缘板14的部件作为成型板10来成型原料粉成型体44,其中,该边缘板14在当成型板10配置于所述模具的内侧时与原料粉成型体44的上端部相对的位置上具有与原料粉成型体44的上端部的表面的形状对应的形状。

60.在本发明的石英玻璃坩埚的制造方法中,通过更换边缘板14,或者通过变更边缘板14的安装位置,从而能够变更原料粉成型体44的上端部的形状。另外,尤其是通过更换该边缘板14或者变更边缘板14的安装位置来变更原料粉成型体44的上端部的形状,从而能够对熔融原料粉成型体44来制造的石英玻璃坩埚的高度进行变更。

61.另外,如上所述,为了抑制杂质向原料粉成型体混入,优选使用至少与原料粉成型体44接触的部分为石英玻璃制的部件作为成型板主体12及边缘板14。

62.另外,通过使用具有相对于原料粉成型体44的壁厚方向倾斜的切口的部件作为边缘板14,而能够作为稳定的结构成型原料粉成型体44的上部的形状。

63.上述的工序b的熔融方法不受特别限定,能够使用公知的方法。具体而言,当从模具20的内部拆卸成型板10及原料粉供给单元30后,通过在模具20内插入碳电极进行电弧放电,从而能够进行原料粉成型体44的加热熔融。通过使用能够向外侧抽吸的模具作为模具20,从而能够一边抽吸一边加热熔融。另外,当进行这些的加热熔融时,可以通过同时向模具20的内部供给合成石英粉,从而形成由透明二氧化硅玻璃构成的内层。

64.另外,如图4所示,在本发明的石英玻璃坩埚的制造方法中,在成型板10上,除了边缘板14还能够设置追加板16来进行原料粉成型体44的成型。利用该追加板16,能够变更原料粉成型体44的内表面的形状。尤其是当成型板10配置于模具20的内侧时,能够使追加板16位于原料粉成型体44的坩埚形状的直筒部。

65.如上所述,在本发明的石英玻璃坩埚的制造方法中,当对模具20内的原料粉成型体44进行加热熔融时,在模具20上部,能够预先对原料粉进行成型,使得在熔融后获得期望的形状。

66.为了获得与该本发明相同的效果,假设在更换了成型板其自身的情况下,需要通过成型板本身来设定与用户规格(壁厚)对应的成型厚度。在更换了这样的一体型成型板的情况下,除了安装时间,还需要调整成型厚度,相应地与本发明相比生产性较差。本发明仅更换边缘板14即可,能够在短时间内进行更换。使用一体型成型板耗费时间的理由在于,对板进行固定的夹具的个数较多、并且需要进行用于使模具与成型板的间隙为最佳的定位。另外,一体型成型板需要对应用户规格(特别是高度)预先制作多个,估算制造成本是仅需边缘板的情况的数倍左右。

67.另外,在使用一体型成型板并且使用相同模具的情况下,专利文献6所记载的屏障材料必须对应用户规格(高度)而制作多个,虽然根据材质/大小而不同,但是普遍认为非常贵。另外,在专利文献6中记载有屏障材料经过多次使用而消耗的情况,每次更换都产生成本。其理由在于,屏障材料在设置于模具的情况下进行加热。另外,也有可能由于屏障材料的消耗而导致对原料粉成型体的加热方式发生变化。另一方面,虽然本发明的边缘板14仅在成型原料粉成型体44时使用,并且存在与原料粉的磨损消耗,但是能够通过每次调整位

置并设定成型厚度,从而使原料粉成型体的形状保持恒定,并能够使熔融原料粉成型体44时的加热方式均一。【实施例】

68.以下举出本发明的实施例及比较例来更具体地进行说明,但是本发明不限于实施例。

69.[实施例1]使用具备具有图1~图3所示的边缘板14的成型板10的石英玻璃坩埚的制造装置50来成型原料粉成型体44,并对其进行加热熔融来制造口径32英寸(约81cm)的石英玻璃坩埚。

[0070]

关于口径为32英寸的坩埚,至少存在高度不同的三个规格的坩埚。与高度最高的坩埚规格a进行比较,规格b的高度比规格a小50mm,规格c的高度比规格a小80mm。在制造规格a的坩埚时,使用没有边缘板的成型板a,在制造规格b、规格c的坩埚时,将与各自的高度对应的边缘板b、边缘板c安装于前述的成型板a,并重复三次分别熔融数十个坩埚的流程。在此情况下,将成型原料重量的差异、各规格之间的换产调整的时间、换产调整后的用于确定尺寸的坩埚试验熔融个数汇总于表1。换产调整时间是指:在规格a的制造熔融结束之后,到规格b的制造熔融开始为止的时间;在规格b的制造熔融结束之后,到规格c的制造熔融开始为止的时间。

[0071]

【表1】

[0072]

[比较例1]使用具备图5所示的现有的成型板110的石英玻璃坩埚的制造装置150来成型原料粉成型体144,并对其进行加热熔融来制造石英玻璃坩埚。成型板110使用了不具有边缘板的现有的部件。模具120、供给原料粉142的原料粉供给单元130与图1~图4的石英玻璃的制造装置50中的结构相同。

[0073]

与实施例1同样地,当对a~c三种规格的坩埚重复三次分别熔融数十个坩埚的流程来进行制造时,仅使用与规格a对应的没有边缘板的成型板a,通过变更端部切断位置来对应规格a~规格c的区别制造。这是现有的制造方法。另外,对应规格b、规格c而使用了仅成型板上部向坩埚的外周方向突出的成型板b、成型板c。在表2、表3中记载了该时期的各个成型板的成型原料重量的差异、换产调整的时间、确定尺寸的坩埚熔融个数。

[0074]

【表2】

[0075]

【表3】

[0076]

[结果1]根据实施例1(表1)、比较例1(表2、表3)可知,在使用了使用边缘板的熔融装置和制造方法的情况下,不会使换产调整时间和换产调整后的坩埚的试验熔融数显著变差,且能够削减成型原料。由于要制造32英寸的坩埚需要使用数十kg以上的原料,因此每个坩埚削减3%的原料很重要。

[0077]

[实施例2]关于实施例1的规格b的坩埚,根据用户要求被委托进行试制,在从上端起30mm~60mm的位置使成型层向外周方向后退3mm,并在粉体成型层上形成了凹部之后,利用所谓的散布法使在坩埚熔融中制成的透明层变厚。因此,在实施例1所述的成型板a上安装边缘板b、和用于形成前述的凹部的试制用凸型边缘板并进行了试制。此时,在表4中记载了从接受试制委托到能够进行试验准备为止的交付周期(天数)、从通常制造起的换产调整的时间、确定尺寸的坩埚熔融个数。

[0078]

【表4】 规格b=>规格b/试制从准备边缘板开始到能够试制的天数1天换产调整时间0.8小时用于确定尺寸的坩埚熔融个数0个

[0079]

[比较例2]在表5中记载了使用没有边缘板的成型板试制实施例2的试制坩埚时的、从接受试制委托到能够进行试验准备为止的交付周期(天数)、从通常制造起的换产调整的时间、确定尺寸的坩埚熔融个数。

[0080]

【表5】 规格b=>规格b/试制从准备成型板开始到能够试制的天数约2周换产调整时间1.5小时用于确定尺寸的坩埚熔融个数1个

[0081]

[结果2]根据实施例2(表4)和比较例2(表5)可知如下结果:在使用了边缘板的情况下,能够在短期间内进行试制准备,换产调整的负担也比更换成型板整体的情况小。关于试制准备费用,在使用实施例2的边缘板的情况下,在成型板a上开设固定用孔和固定螺栓的费用加上边缘板的材料及加工费共计几万日元,与之相比,在准备比较例2的成型板的情况下,准备金属材料和石英玻璃板以及加工需要20万日元以上的费用。

[0082]

另外,本发明并不限定于上述实施方式。上述实施方式仅为示例,凡具有与本发明

的权利要求书所记载的技术思想实质相同的构成并产生同样作用效果的任何方案都包含在本发明的技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1