一种哑光带立体感的数码干粒陶瓷砖及其制备方法与流程

1.本发明涉及陶瓷砖领域,尤其涉及的是一种哑光带立体感的数码干粒陶瓷砖及其制备方法。

背景技术:

2.随着人们生活水平的提高,人们对产品的质量要求越来越高了。基于现在的瓷砖产品流行仿大理石或者木头效果,为了追求更逼真的效果和触感,瓷砖产品的设计就会做的光泽度比较低,表面的质感比较粗糙,瓷砖产品的表面光泽度低了、粗糙了,伴随着防污问题就产生了。产品如果防污效果很差,用户使用一段时间后,产品表面会残留很多污垢,影响视觉感,用户体验不好。

3.现在市场上做的防污釉料瓷砖:(例如中国专利zl201710714237.x)是由钠长石、石英粉、方解石、滑石粉、煅烧高岭土、锆白熔块、氧化铝粉、硅酸锆成分组成。这种防污瓷砖的具有高光泽度(70度以上),其表面光滑,还有的防污瓷砖进行表面处理,填充表面孔洞达到防污效果,也使得瓷砖表面光泽度提高。上述这些防污技术智能应用在对光泽度较高的产品上,但是仿木、仿石和仿古等陶瓷砖要求表面的光泽度尽可能低,且有些产品要求表面质感粗燥,上述的防污技术难以应用到这些陶瓷砖产品上。另外,采用低光泽的干粒釉施布在砖坯上,虽然能达到低光泽的哑光效果,但是由于干粒釉的始融温度较高,熔融性较差,导致陶瓷砖表面微孔较多容易藏污纳垢,难以清洗。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种低光泽、仿木质感好、层次感分明、防污效果好,装饰效果好的哑光带立体感的数码干粒陶瓷砖及其制备方法。

6.为了实现上述目的,本发明技术方案如下:

7.一种哑光带立体感的数码干粒陶瓷砖的制备方法,包括以下步骤:

8.1)将坯料压制成砖坯,并通过干燥工序除去砖坯内的自由水,控制所述砖坯中的水分含量小于总质量的0.3%;

9.2)在砖坯的表面施布低光泽底釉;

10.3)将步骤2)完成低光泽底釉施布的砖坯温度保持在70~75℃,通过数码喷墨机对砖坯表面喷淋干粒墨水进行打印,所述干粒墨水的喷淋墨量速率为82~94g/m2,然后将其干燥,并使砖坯中的水分含量小于总质量的0.1%;

11.4)在砖坯表面喷涂哑光面釉;

12.5)将砖坯在1190~1210℃的温度下烧成60~75min,以得到具有哑光带立体感的数码干粒陶瓷砖。

13.进一步的,所述低光泽底釉的化学组成及质量百分比为:sio2:70~75%,al2o3:18~22%,fe2o3:0.2~0.5%,cao:3~6%,na2o:1~2%,k2o:1~2%及zno:0~1%。

14.进一步的,所述低光泽底釉的制备工艺为:称取低光泽底釉原料,按照重量比添加羧甲基纤维素0.3~0.5%及聚乙烯醇缩丁醛0.6~0.7%,获得低光泽底釉磨料,然后按照磨料与水为1:3的比例送入至球磨机中进行研磨加工。

15.进一步的,所述低光泽底釉在砖坯上的施布方式为先喷水,并控制喷水量在42

±

1g,然后通过钟罩淋釉器以施釉量为620

±

10g/m2的速率将低光泽底釉喷淋在砖坯上。

16.进一步的,所述干粒墨水以质量百分比的颗粒级别份组为:100~150目:30~35%,150~200目:40~45%,200目以下:15~25%。

17.进一步的,所述干粒墨水的化学组成及重量百分比为:氧化铝:20~25%、哑光干粒a:30~35%、溶剂:60~65%、分散剂:4~6%、疏水剂:1~2%。

18.进一步的,所述哑光干粒a的化学组成及重量百分比为:sio2:60~65%,al2o3:18~23%,cao:4~5%,na2o:2~4%,k2o:1~2%及zno:5~6%。

19.进一步的,所述哑光面釉的化学组成及重量百分比为:钾钠长石:35~40%、哑光干粒b:24~32%、高岭土:34~53%、煅烧高岭土:12~18%、白云石:13~18%。

20.进一步的,所述哑光干粒b的化学组成及重量百分比为:sio2:45~58%,al2o3:14~20%,sro:7~10%,na2o:2~4%,bao:4~6%及zno:2~4%。

21.一种哑光带立体感的数码干粒陶瓷砖,由下至上依次包括砖坯层、低光泽底釉层、干粒墨水层及哑光面釉层,所述干粒墨水层的表面具有凹凸状的纹理结构。

22.与现有技术相比,本发明具有以下优点:

23.1、本发明通过在砖坯上施布低光泽底釉以降低砖坯光泽度,并在低光泽底釉表面喷淋干粒墨水进行图案打印,以得到具有有凹凸状的纹理图案,光泽度低,层次分明,有效提升陶瓷砖的防滑性及触摸的质感;同时,干粒墨水中含有哑光干粒a,可使陶瓷砖的纹理图案呈现出仿木的质感;哑光面釉中的哑光干粒b及白云石,使其在高温烧成后,表面可形成大小均匀的颗粒,使釉面感觉温润舒适,同时提升陶瓷砖的防污性能,装饰效果好;

24.2、本发明在生产过程中,严格控制低光泽底釉及哑光面釉施布前的含水量,优选各釉料的组分及烧制的温度,使得在烧制过程中可形成恰当的熔融状态,冷却后可获得最佳的表面微观结构,从而改善陶瓷砖的防污性能。

具体实施方式

25.以下具体实施例,对本发明进行详细说明。

26.实施例1

27.本实施例提供一种哑光带立体感的数码干粒陶瓷砖的制备方法,包括以下步骤:

28.1)将坯料压制成砖坯,并通过干燥工序除去砖坯内的自由水,控制所述砖坯中的水分含量小于总质量的0.3%;

29.2)在砖坯的表面施布低光泽底釉;

30.3)将步骤2)完成低光泽底釉施布的砖坯温度保持在70℃,通过数码喷墨机对砖坯表面喷淋干粒墨水进行打印,所述干粒墨水的喷淋墨量速率为82g/m2,然后将其干燥,并使砖坯中的水分含量小于总质量的0.1%;

31.4)在砖坯表面喷涂哑光面釉;

32.5)将砖坯在1190℃的温度下烧成75min,以得到具有哑光带立体感的数码干粒陶

瓷砖。

33.具体的,所述低光泽底釉的化学组成及质量百分比为:sio2:70%,al2o3:13%,fe2o3:0.2%,cao:3%,na2o:1%,k2o:1%及zno:1%。

34.具体的,所述低光泽底釉的制备工艺为:称取低光泽底釉原料,按照重量比添加羧甲基纤维素0.3%及聚乙烯醇缩丁醛0.6%,获得低光泽底釉磨料,然后按照磨料与水为1:3的比例送入至球磨机中进行研磨加工。

35.具体的,所述低光泽底釉在砖坯上的施布方式为先喷水,并控制喷水量在42

±

1g,然后通过钟罩淋釉器以施釉量为620

±

10g/m2的速率将低光泽底釉喷淋在砖坯上。

36.具体的,所述干粒墨水以质量百分比的颗粒级别份组为:100~150目:30%,150~200目:45%,200目以下:25%。

37.具体的,所述干粒墨水的化学组成及重量百分比为:氧化铝:20%、哑光干粒a:30%、溶剂:60%、分散剂:4%、疏水剂:1%。

38.具体的,所述哑光干粒a的化学组成及重量百分比为:sio2:60%,al2o3:18%,cao:4%,na2o:2%,k2o:1%及zno:5%。

39.具体的,所述哑光面釉的化学组成及重量百分比为:钾钠长石:35%、哑光干粒b:24%、高岭土:34%、煅烧高岭土:12%、白云石:13%。

40.具体的,所述哑光干粒b的化学组成及重量百分比为:sio2:45%,al2o3:14%,sro:7%,na2o:2%,bao:4%及zno:2%。

41.本发明还提供了一种哑光带立体感的数码干粒陶瓷砖,所述哑光带立体感的数码干粒陶瓷砖由如上所述的哑光带立体感的数码干粒陶瓷砖的制备方法制造。所述哑光带立体感的数码干粒陶瓷砖由下至上依次包括砖坯层、低光泽底釉层、干粒墨水层及哑光面釉层,所述干粒墨水层的表面具有凹凸状的纹理结构。

42.实施例2

43.本实施例提供一种哑光带立体感的数码干粒陶瓷砖的制备方法,包括以下步骤:

44.1)将坯料压制成砖坯,并通过干燥工序除去砖坯内的自由水,控制所述砖坯中的水分含量小于总质量的0.3%;

45.2)在砖坯的表面施布低光泽底釉;

46.3)将步骤2)完成低光泽底釉施布的砖坯温度保持在75℃,通过数码喷墨机对砖坯表面喷淋干粒墨水进行打印,所述干粒墨水的喷淋墨量速率为94g/m2,然后将其干燥,并使砖坯中的水分含量小于总质量的0.1%;

47.4)在砖坯表面喷涂哑光面釉;

48.5)将砖坯在1210℃的温度下烧成60min,以得到具有哑光带立体感的数码干粒陶瓷砖。

49.具体的,所述低光泽底釉的化学组成及质量百分比为:sio2:75%,al2o3:22%,fe2o3:0.5%,cao:6%,na2o:2%,k2o:2%及zno:1%。

50.具体的,所述低光泽底釉的制备工艺为:称取低光泽底釉原料,按照重量比添加羧甲基纤维素0.5%及聚乙烯醇缩丁醛0.7%,获得低光泽底釉磨料,然后按照磨料与水为1:3的比例送入至球磨机中进行研磨加工。

51.具体的,所述低光泽底釉在砖坯上的施布方式为先喷水,并控制喷水量在42

±

1g,

然后通过钟罩淋釉器以施釉量为620

±

10g/m2的速率将低光泽底釉喷淋在砖坯上。

52.具体的,所述干粒墨水以质量百分比的颗粒级别份组为:100~150目:35%,150~200目:40%,200目以下:25%。

53.具体的,所述干粒墨水的化学组成及重量百分比为:氧化铝:25%、哑光干粒a:35%、溶剂:65%、分散剂:6%、疏水剂:2%。

54.具体的,所述哑光干粒a的化学组成及重量百分比为:sio2:65%,al2o3:23%,cao:5%,na2o:4%,k2o:2%及zno:6%。

55.具体的,所述哑光面釉的化学组成及重量百分比为:钾钠长石:40%、哑光干粒b:32%、高岭土:53%、煅烧高岭土:18%、白云石:18%。

56.具体的,所述哑光干粒b的化学组成及重量百分比为:sio2:58%,al2o3:20%,sro:10%,na2o:4%,bao:6%及zno:4%。

57.本发明还提供了一种哑光带立体感的数码干粒陶瓷砖,所述哑光带立体感的数码干粒陶瓷砖由如上所述的哑光带立体感的数码干粒陶瓷砖的制备方法制造。所述哑光带立体感的数码干粒陶瓷砖由下至上依次包括砖坯层、低光泽底釉层、干粒墨水层及哑光面釉层,所述干粒墨水层的表面具有凹凸状的纹理结构。

58.实施例3

59.本实施例提供一种哑光带立体感的数码干粒陶瓷砖的制备方法,包括以下步骤:

60.1)将坯料压制成砖坯,并通过干燥工序除去砖坯内的自由水,控制所述砖坯中的水分含量小于总质量的0.3%;

61.2)在砖坯的表面施布低光泽底釉;

62.3)将步骤2)完成低光泽底釉施布的砖坯温度保持在73℃,通过数码喷墨机对砖坯表面喷淋干粒墨水进行打印,所述干粒墨水的喷淋墨量速率为86g/m2,然后将其干燥,并使砖坯中的水分含量小于总质量的0.1%;

63.4)在砖坯表面喷涂哑光面釉;

64.5)将砖坯在1200℃的温度下烧成70min,以得到具有哑光带立体感的数码干粒陶瓷砖。

65.具体的,所述低光泽底釉的化学组成及质量百分比为:sio2:72%,al2o3:20%,fe2o3:0.4%,cao:4%,na2o:2%,k2o:1%及zno:1%。

66.具体的,所述低光泽底釉的制备工艺为:称取低光泽底釉原料,按照重量比添加羧甲基纤维素0.3%及聚乙烯醇缩丁醛0.7%,获得低光泽底釉磨料,然后按照磨料与水为1:3的比例送入至球磨机中进行研磨加工。

67.具体的,所述低光泽底釉在砖坯上的施布方式为先喷水,并控制喷水量在42

±

1g,然后通过钟罩淋釉器以施釉量为620

±

10g/m2的速率将低光泽底釉喷淋在砖坯上。

68.具体的,所述干粒墨水以质量百分比的颗粒级别份组为:100~150目:34%,150~200目:43%,200目以下:23%。

69.具体的,所述干粒墨水的化学组成及重量百分比为:氧化铝:23%、哑光干粒a:32%、溶剂:62%、分散剂:5%、疏水剂:2%。

70.具体的,所述哑光干粒a的化学组成及重量百分比为:sio2:62%,al2o3:20%,cao:5%,na2o:3%,k2o:1%及zno:6%。

71.具体的,所述哑光面釉的化学组成及重量百分比为:钾钠长石:38%、哑光干粒b:28%、高岭土:46%、煅烧高岭土:16%、白云石:15%。

72.具体的,所述哑光干粒b的化学组成及重量百分比为:sio2:52%,al2o3:18%,sro:8%,na2o:3%,bao:5%及zno:3%。

73.本发明还提供了一种哑光带立体感的数码干粒陶瓷砖,所述哑光带立体感的数码干粒陶瓷砖由如上所述的哑光带立体感的数码干粒陶瓷砖的制备方法制造。所述哑光带立体感的数码干粒陶瓷砖由下至上依次包括砖坯层、低光泽底釉层、干粒墨水层及哑光面釉层,所述干粒墨水层的表面具有凹凸状的纹理结构。

74.对比例1

75.本对比例1所述的哑光带立体感的数码干粒陶瓷砖,与实施例1的不同点在于步骤1)中是在砖坯的表面施布非低光泽的底釉。

76.对比例2

77.本对比例2所述的哑光带立体感的数码干粒陶瓷砖,与实施例2的不同点在于干粒墨水中未包含有哑光干粒a。

78.对比例3

79.本对比例3所述的哑光带立体感的数码干粒陶瓷砖,与实施例2的不同点在于哑光面釉未包含有哑光干粒b。

80.对比例4

81.本对比例4所述的哑光带立体感的数码干粒陶瓷砖,与实施例3的不同点在于步骤1)及步骤3)中未对砖坯进行干燥处理。

82.对比例5

83.本对比例5所述的哑光带立体感的数码干粒陶瓷砖,与实施例3的不同点在于步骤5)中砖坯在1150℃的温度下烧成。

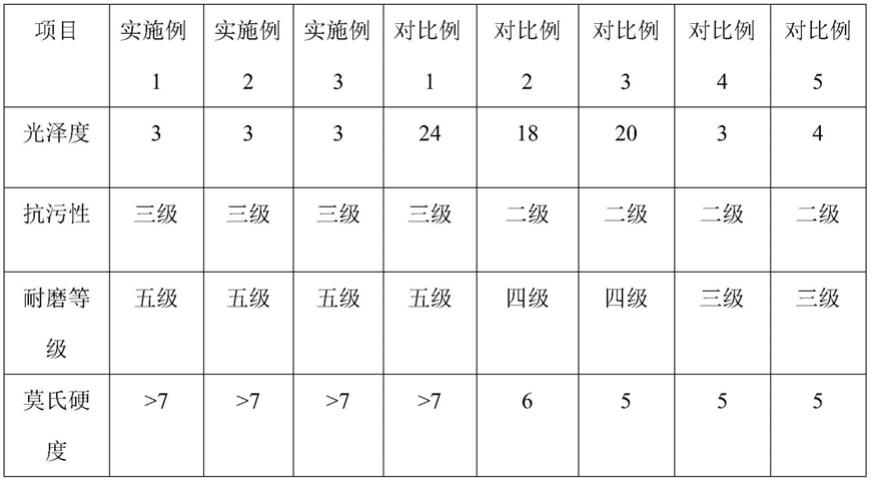

84.对实施例1

‑

3和对比例1

‑

5制备的哑光带立体感的数码干粒陶瓷砖进行性能测试,结果如下表1所示:

85.表1性能测试结果

86.87.由上表1可知,低光泽底釉可降低砖坯的光泽度,干粒墨水中的哑光干粒a及哑光面釉中的哑光干粒b可分别影响陶瓷砖光泽度、抗污性及耐磨型,在降低光泽度的同时,可得到具有有凹凸状的纹理图案,层次分明,有效提升陶瓷砖的防滑性及触摸的质感;通过严格控制低光泽底釉及哑光面釉施布前的含水量,优选各釉料的组分及烧制的温度,使得在烧制过程中釉料可形成恰当的熔融状态,冷却后可获得最佳的表面微观结构,从而改善陶瓷砖的抗污性能及耐磨性。

88.与现有技术相比,本发明具有以下优点:

89.1、本发明通过在砖坯上施布低光泽底釉以降低砖坯光泽度,并在低光泽底釉表面喷淋干粒墨水进行图案打印,以得到具有有凹凸状的纹理图案,光泽度低,层次分明,有效提升陶瓷砖的防滑性及触摸的质感;同时,干粒墨水中含有哑光干粒a,可使陶瓷砖的纹理图案呈现出仿木的质感;哑光面釉中的哑光干粒b及白云石,使其在高温烧成后,表面可形成大小均匀的颗粒,使釉面感觉温润舒适,同时提升陶瓷砖的防污性能,装饰效果好;

90.2、本发明在生产过程中,严格控制低光泽底釉及哑光面釉施布前的含水量,优选各釉料的组分及烧制的温度,使得在烧制过程中可形成恰当的熔融状态,冷却后可获得最佳的表面微观结构,从而改善陶瓷砖的防污性能。

91.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1