一种内部抗氧化碳碳复合材料的制作方法

1.本发明属于新材料领域,特别涉及一种内部抗氧化碳碳复合材料。

背景技术:

2.随着对高性能复合材料需求的日益增长,碳纤维增强复合材料,特别是碳/碳(c/c)复合材料,具有优异的高温力学性能和稳定性,低密度和低热膨胀系数,这些性能在2000℃以上的高温下仍可保持,更重要的是在1500℃以上高温环境下其强度随温度的增加不降反升的性能,使其成为最有发展前途的高技术新材料之一,被广泛用作航空和航天技术领域的烧蚀材料和热结构材料。

3.然而,c/c复合材料有一个致命的弱点,碳在370℃的有氧气氛中便开始氧化,高于500℃时迅速氧化。碳碳复合材料的氧化过程是一个非碳化的多相反应。同其它碳材料一样,碳碳复合材料中存在一系列的晶格缺陷,或碳化、石墨化过程中产生的内应力,以及杂质的存在使得碳碳复合材料中存在一些活性点部位。这些活性点部位易吸附空气中的氧气,并且在温度高于370℃时开始发生氧化反应,生成一氧化碳和二氧化碳。即使在极低的氧分压的情况下,也具有很天的gibbs自由能差驱动反应快速进行,且氧化速度与氧分压成正比。氧化后c/c复合材料的力学性能显著降低,这会导致c/c复合材料毁灭性破坏,这一致命弱点限制了c/c复合材料的直接应用。

4.碳碳复合材料的抗氧化从方法上可以分为抗氧化涂层和内部抗氧化。其中抗氧化涂层着眼于对材料表面进行改性,如制备各类涂层;内部抗氧化则着重于碳碳复合材料自身内部的改性,包括对碳纤维和基体进行抗氧化改性。两种方法各有优劣:涂层法抗氧化效率较高,工艺较为简便,但是制备成本高,涂层与材料界面问题难于解决;内部抗氧化方法在一定温度范围内能有效提高材料抗氧化性能,但工艺周期长,反应过程不易控制。如今人们开始结合这两种方法,因地制宜采用组合方法最大限度提高碳碳复合材料的抗氧化性能。

5.通常认为,碳碳复合材料的内部抗氧化技术只能解决1000℃以下的抗氧化问题,更高温度下的抗氧化需要结合其他技术。然而,为了使碳碳复合材料的抗氧化和耐烧蚀性能得到提高,使其能够在高温气流环境下正常工作,基体改性是一种行之有效的方法。

6.如何进一步提升碳碳复合材料高温下的抗氧化性能,是值得研究的问题。

技术实现要素:

7.技术问题:为了解决现有技术的缺陷,本发明提供了一种内部抗氧化碳碳复合材料。

8.技术方案:本发明提供一种内部抗氧化碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的碳包覆的富硅的碳化硅、分布于碳基体内部空隙中的碳包覆的氧化锆、分布于碳基体内部空隙中的磷酸锆和分布于碳基体内部空隙中的氧化铝。

9.优选地,磷酸锆、氧化锆、碳化硅和氧化铝的摩尔比为(1

‑

2):1:(1

‑

2):(0.5

‑

1)。

10.本发明还提供了一种内部抗氧化碳碳复合材料的制备方法,包括以下步骤:

11.(1)碳纤维预制体的制备:将碳纤维布和碳纤维网胎交替叠层针刺,得预制体;将预制体置于碳源气体中进行化学气相渗入处理,得碳碳胚体;

12.(2)前驱体的制备:在干燥氮气的保护下,将壳聚糖加入水浴中,再加入磷酸锆、氯化锆、硅粉、碳粉和氧化铝,90

‑

100℃下搅拌反应2

‑

4h,即得前驱体;

13.(3)以步骤(2)制得的前驱体作为浸渍剂,浸渍碳碳胚体;

14.(4)将浸渍后的碳碳胚体置于碳化炉中,碳化处理;

15.(5)重复步骤(3)至(4)三至五次,得致密化的预制体;

16.(6)将步骤(5)制得的致密化的预制体于氩气气氛下以300

‑

350℃/h的速率升温至1000℃,再以300

‑

350℃/h的速率分别升温至2500℃,恒温0.5

‑

1h,即得内部抗氧化碳碳复合材料。

17.步骤(1)中,化学气相渗入处理的温度为900℃~1150℃,反应时间为50h~120h,气压为1200pa~1600pa;碳源气体为甲烷或丙烯。

18.步骤(2)中,所述壳聚糖的物质的量与磷酸锆、氯化锆、碳粉、氧化铝的总质量比为(4

‑

5):1;所述磷酸锆、氯化锆、硅粉、碳粉和氧化铝的摩尔比为(1

‑

2):1:(6

‑

8):(1

‑

2):(0.5

‑

1)。

19.步骤(3)中,浸渍工艺如下:把碳碳胚体浸入至有浸渍剂的容器中,并置高压浸渍釜中;将釜腔抽至真空状态,再充入压力为10

‑

12mpa的纯氮气;以2

‑

3℃/min的速率从室温升至200℃,恒温1

‑

2h;再以2

‑

3℃/min的速率升温至500℃,恒温2h;浸渍过程釜内压力始终维持在10

‑

12mpa。

20.步骤(4)中,碳化工艺为:将炉腔抽至真空状态,通入氮气至常压,以200

‑

220℃/h的速率升温至1000℃并恒温2h,整个碳化过程保持氮气气氛。

21.本发明还提供了一种用于碳碳复合材料制备的前驱体,包括壳聚糖、磷酸锆、氯化锆、硅粉、碳粉、氧化铝;其中,所述壳聚糖的物质的量与磷酸锆、氯化锆、碳粉、氧化铝的总质量比为(4

‑

5):1;所述磷酸锆、氯化锆、硅粉、碳粉和氧化铝的摩尔比为(1

‑

2):1:(6

‑

8):(1

‑

2):(0.5

‑

1)。

22.有益效果:本发明提供的抗氧化碳碳复合材料通过浸渍将磷酸锆、氯化锆引入碳碳复合材料内部,可大大提高复合材料的耐烧蚀性能,而富硅的碳化硅的引入可在内部材料出现缺陷时通过材料内部渗透补充缺陷,进一步提高了复合材料的使用寿命。

附图说明

23.图1为实施例1制得的碳碳复合材料都tem图。

具体实施方式

24.下面对本发明作出进一步说明。

25.实施例1

26.内部抗氧化碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的碳包覆的富硅的碳化硅、分布于碳基体内部空隙中的碳包覆的氧化

锆、分布于碳基体内部空隙中的磷酸锆和分布于碳基体内部空隙中的氧化铝。

27.其制备方法,包括以下步骤:

28.(1)碳纤维预制体的制备:将碳纤维布和碳纤维网胎交替叠层针刺,得预制体;将预制体置于碳源气体中进行化学气相渗入处理,得碳碳胚体;化学气相渗入处理的温度为1000℃,反应时间为80h,气压为1400pa;碳源气体为甲烷或丙烯。

29.(2)前驱体的制备:在干燥氮气的保护下,将壳聚糖加入水浴中,再加入磷酸锆、氯化锆、硅粉、碳粉和氧化铝,95℃下搅拌反应3h,即得前驱体;所述壳聚糖的物质的量与磷酸锆、氯化锆、碳粉、氧化铝的总质量比为4.5:1;所述磷酸锆、氯化锆、硅粉、碳粉和氧化铝的摩尔比为1.5:1:7:1.5:0.8。

30.(3)以步骤(2)制得的前驱体作为浸渍剂,浸渍碳碳胚体;浸渍工艺如下:把碳碳胚体浸入至有浸渍剂的容器中,并置高压浸渍釜中;将釜腔抽至真空状态,再充入压力为11mpa的纯氮气;以2.5℃/min的速率从室温升至200℃,恒温1.5h;再以2.5℃/min的速率升温至500℃,恒温2h;浸渍过程釜内压力始终维持在11mpa。

31.(4)将浸渍后的碳碳胚体置于碳化炉中,碳化处理;碳化工艺为:将炉腔抽至真空状态,通入氮气至常压,以210℃/h的速率升温至1000℃并恒温2h,整个碳化过程保持氮气气氛。

32.(5)重复步骤(3)至(4)三至五次,得致密化的预制体;

33.(6)将步骤(5)制得的致密化的预制体于氩气气氛下以320℃/h的速率升温至1000℃,再以320℃/h的速率分别升温至2500℃,恒温0.8h,即得内部抗氧化碳碳复合材料。

34.实施例2

35.内部抗氧化碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的碳包覆的富硅的碳化硅、分布于碳基体内部空隙中的碳包覆的氧化锆、分布于碳基体内部空隙中的磷酸锆和分布于碳基体内部空隙中的氧化铝。

36.其制备方法,包括以下步骤:

37.(1)碳纤维预制体的制备:将碳纤维布和碳纤维网胎交替叠层针刺,得预制体;将预制体置于碳源气体中进行化学气相渗入处理,得碳碳胚体;化学气相渗入处理的温度为900℃,反应时间为120h,气压为1200pa;碳源气体为甲烷或丙烯。

38.(2)前驱体的制备:在干燥氮气的保护下,将壳聚糖加入水浴中,再加入磷酸锆、氯化锆、硅粉、碳粉和氧化铝,90℃下搅拌反应4h,即得前驱体;所述壳聚糖的物质的量与磷酸锆、氯化锆、碳粉、氧化铝的总质量比为4:1;所述磷酸锆、氯化锆、硅粉、碳粉和氧化铝的摩尔比为1:1:6:1:0.5。

39.(3)以步骤(2)制得的前驱体作为浸渍剂,浸渍碳碳胚体;浸渍工艺如下:把碳碳胚体浸入至有浸渍剂的容器中,并置高压浸渍釜中;将釜腔抽至真空状态,再充入压力为10mpa的纯氮气;以2℃/min的速率从室温升至200℃,恒温2h;再以2℃/min的速率升温至500℃,恒温2h;浸渍过程釜内压力始终维持在10mpa。

40.(4)将浸渍后的碳碳胚体置于碳化炉中,碳化处理;碳化工艺为:将炉腔抽至真空状态,通入氮气至常压,以200℃/h的速率升温至1000℃并恒温2h,整个碳化过程保持氮气气氛。

41.(5)重复步骤(3)至(4)三至五次,得致密化的预制体;

42.(6)将步骤(5)制得的致密化的预制体于氩气气氛下以300℃/h的速率升温至1000℃,再以300℃/h的速率分别升温至2500℃,恒温0.5h,即得内部抗氧化碳碳复合材料。

43.实施例3

44.内部抗氧化碳碳复合材料,包括碳基体、分布于碳基体内的碳纤维增强体、分布于碳基体内部孔隙中的碳包覆的富硅的碳化硅、分布于碳基体内部空隙中的碳包覆的氧化锆、分布于碳基体内部空隙中的磷酸锆和分布于碳基体内部空隙中的氧化铝。

45.其制备方法,包括以下步骤:

46.(1)碳纤维预制体的制备:将碳纤维布和碳纤维网胎交替叠层针刺,得预制体;将预制体置于碳源气体中进行化学气相渗入处理,得碳碳胚体;化学气相渗入处理的温度为1150℃,反应时间为50h,气压为1600pa;碳源气体为甲烷或丙烯。

47.(2)前驱体的制备:在干燥氮气的保护下,将壳聚糖加入水浴中,再加入磷酸锆、氯化锆、硅粉、碳粉和氧化铝,100℃下搅拌反应2h,即得前驱体;所述壳聚糖的物质的量与磷酸锆、氯化锆、碳粉、氧化铝的总质量比为5:1;所述磷酸锆、氯化锆、硅粉、碳粉和氧化铝的摩尔比为2:1:8:2:1。

48.(3)以步骤(2)制得的前驱体作为浸渍剂,浸渍碳碳胚体;浸渍工艺如下:把碳碳胚体浸入至有浸渍剂的容器中,并置高压浸渍釜中;将釜腔抽至真空状态,再充入压力为12mpa的纯氮气;以3℃/min的速率从室温升至200℃,恒温1h;再以3℃/min的速率升温至500℃,恒温2h;浸渍过程釜内压力始终维持在12mpa。

49.(4)将浸渍后的碳碳胚体置于碳化炉中,碳化处理;碳化工艺为:将炉腔抽至真空状态,通入氮气至常压,以220℃/h的速率升温至1000℃并恒温2h,整个碳化过程保持氮气气氛。

50.(5)重复步骤(3)至(4)三至五次,得致密化的预制体;

51.(6)将步骤(5)制得的致密化的预制体于氩气气氛下以350℃/h的速率升温至1000℃,再以350℃/h的速率分别升温至2500℃,恒温1h,即得内部抗氧化碳碳复合材料。

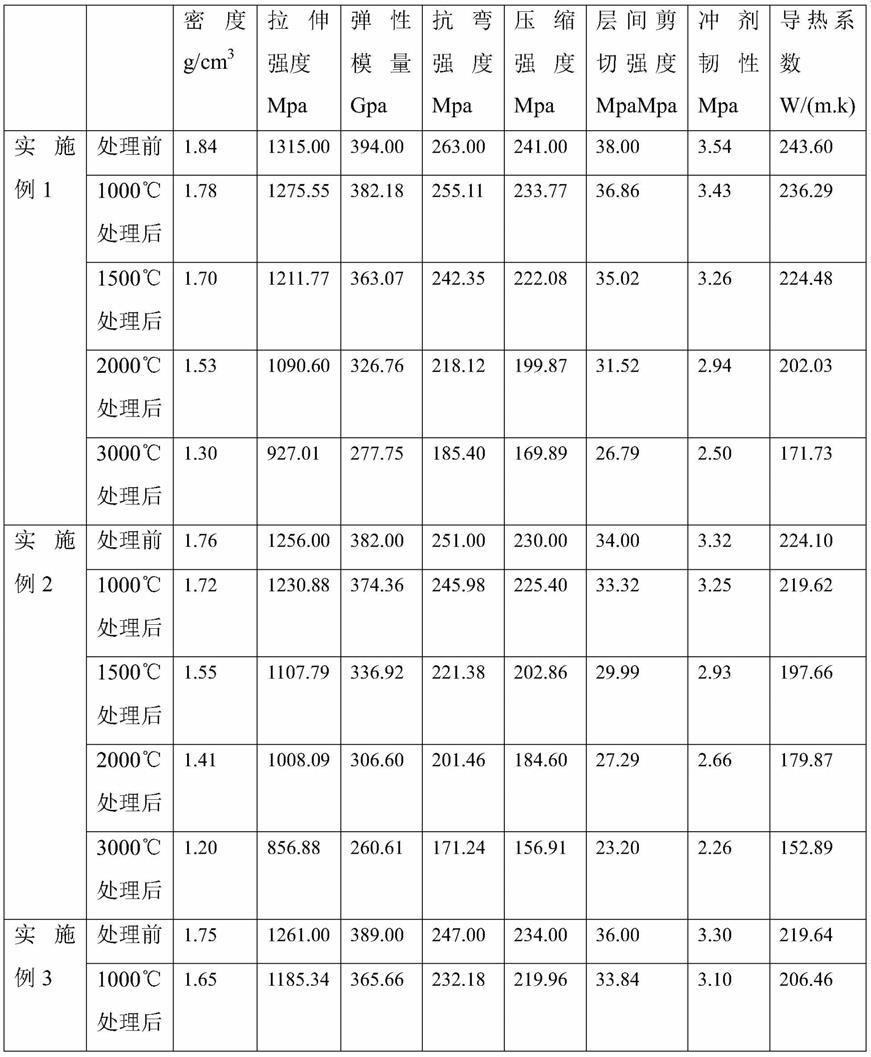

52.实验例测试实施例1

‑

3的内部抗氧化碳碳复合材料性能

53.将碳碳复合材料长宽高10cm

×

10cm

×

8cm大小;

54.(1)置于高温真空感应炉里热处理,处理温度为1000℃,保温2h,自然冷却,取出检测性能;

55.(2)再置于高温真空感应炉里热处理,处理温度为1500℃,保温2h,自然冷却,取出检测性能;

56.(3)再置于高温真空感应炉里热处理,处理温度为2000℃,保温2h,自然冷却,取出检测性能;

57.(4)再置于高温真空感应炉里热处理,处理温度为3000℃,保温2h,自然冷却,取出检测性能。

58.[0059][0060]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1