一种水泥固化剂及使用水泥固化剂的水泥固化工艺的制作方法

1.本发明属于建筑材料技术领域,具体为一种水泥固化剂及使用水泥固化剂的水泥固化工艺。

背景技术:

2.在混凝土固化剂是碱激活的化学渗透混凝土的无机硅防水剂,催化剂能和混凝土的游离碱发生缩合反应,形成枝蔓状的微细颗粒晶体,封闭混凝土的毛细孔和微细裂缝,构成一道内在屏障的防水保护,提高混凝土表层的抗压强度和密实程度,能有效阻止外界水分和腐蚀性气体的渗入。目前市场上的无机类混凝土地面硬化剂主要由三类产品:第一类是以硅酸钠为主要成分的钠基盐类产品,其可以优先提高混凝土强度和耐磨性,但耐久性差,易于泛碱影响后期地坪效果;第二类是以硅酸钾为主要成分的钾基盐产品,其性能与钠基盐相比无明显提高;第三类是以硅酸锂为主要成分的锂基盐产品,从国外引进的产品大多是此类产品,其密封硬化效果较为显著,但由于是进口产品,其价格比较昂贵。

技术实现要素:

3.为了克服上述的技术问题,本发明提供一种水泥固化剂及使用水泥固化剂的水泥固化工艺。

4.本发明的目的可以通过以下技术方案实现:

5.一种水泥固化剂,包括如下重量份原料:10

‑

15份助剂,20

‑

30份氟硅酸镁,1

‑

5份羟乙基纤维素,1

‑

5份聚二甲基硅氧烷,5

‑

10份水;

6.该水泥固化剂由如下方法制成:

7.第一步、将助剂研磨均匀制得初料,将羟乙基纤维素、氟硅酸镁和聚二甲基硅氧烷在35

‑

40℃下混合均匀,制得混合料;

8.第二步、将初料加入混合料中,搅拌混合均匀后加入水,边加水边搅拌,制得水泥固化剂。

9.进一步地,所述助剂包括如下步骤制成:

10.步骤s1、将基料、司盘80和液体石蜡依次加入三口烧瓶中,45

‑

50℃水浴加热制得溶液a;向2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中滴加质量分数30%氢氧化钠溶液调节ph,直至ph=7,加入丙烯酰胺,磁力搅拌30min,之后加入n,n

‑

亚甲基双丙烯酰胺,继续搅拌30min,制得溶液b,将溶液b滴入溶液a中,边滴加边搅拌,控制滴加时间为15min,滴加结束后以400

‑

500r/min的转速磁力搅拌,边搅拌边滴加引发剂溶液,通入氮气,反应6h,反应结束后抽滤,用无水乙醇洗涤三次,制得第一填料,控制基料、司盘80和液体石蜡的重量比为1∶2∶5,2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺的重量比为5∶1∶1,溶液b和溶液a的重量比为1∶2;

11.步骤s2、将司盘80和环己烷加入三口烧瓶中,45

‑

60℃水浴加热,以100

‑

200r/min的转速磁力搅拌30min,通入氮气排出空气,制得分散剂溶液;在25

‑

30℃温度下,向丙烯酸

中加入质量分数10%氢氧化钠溶液,依次加入丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺,混合均匀后加入质量分数15%过硫酸钾水溶液,磁力搅拌30min,制得单体溶液,将单体溶液滴加至分散剂溶液中,控制滴加时间为15min,磁力搅拌并反应4h,反应结束后过滤、烘干,制得第二填料,将第二填料和第一填料按照1∶3的重量比混合均匀,制得助剂,控制司盘80和环己烷的重量比为1∶1,丙烯酸、丙烯酰胺、n,n

‑

亚甲基双丙烯酰胺和过硫酸钾水溶液的重量比为1∶0.5∶5∶0.1,单体溶液和分散剂溶液的体积比为1∶2。

12.步骤s1中将基料、丙烯酰胺和2

‑

丙烯酰胺

‑2‑

甲基丙磺酸混合,基料、丙烯酰胺和2

‑

丙烯酰胺

‑2‑

甲基丙磺酸之间发生加成反应,生成第一填料,该第一填料为一种可膨胀微球,自身能够膨胀;之后步骤s2中将环己烷作为分散介质,司盘80作为分散体系,制备出分散剂溶液,之后将中和后的丙烯酸和丙烯酰胺作为单体,n,n

‑

亚甲基双丙烯酰胺作为交联剂,过硫酸钾水溶液作为引发剂,制备出第二填料,该第二填料为一种具有三维网状结构的高分子材料,能够吸水呈凝胶状,一方面体积膨胀增大,另一方面形成凝胶状,形态不稳定,方便填充。

13.进一步地,所述基料由如下方法制成:

14.将无水乙醇和去离子水按照1∶1的体积比加入烧杯中,滴加质量分数10%稀盐酸调节ph,直至ph=4

‑

5,加入纳米二氧化硅,匀速搅拌并超声20min,之后加入乙烯基三甲氧基硅烷,继续搅拌30min后转移至三口烧瓶中,升温至60

‑

65℃,匀速搅拌并反应4h,反应结束后取出,用无水乙醇洗涤三次,烘干,制得基料,控制纳米二氧化硅和乙烯基三甲氧基硅烷的重量比为1∶3

‑

5。

15.一种使用水泥固化剂的水泥固化工艺,包括如下步骤:

16.步骤s11、称取如下重量份原料:35

‑

50份硅酸盐水泥,0.5

‑

1.0份水泥固化剂,0.2

‑

0.5份减水剂,3

‑

5份石灰;

17.步骤s12、将硅酸盐水泥和减水剂混合均匀,制得干料,依次向干料中加入石灰和水泥固化剂,以10

‑

30r/min的转速搅拌10min,制得混合浆料,铺平、养护。

18.进一步地,所述填料由如下方法制成:

19.将氧化钙和去离子水按照1∶10的重量比依次加入烧杯中,控制化灰温度为35

‑

60℃,冷却1h,制得浆液,将浆液转移至三口烧瓶中,加入氯化铵,通入二氧化碳,40

‑

50℃水浴加热,匀速搅拌并检测ph,直至ph为6

‑

7,离心、洗涤、烘干,制得初料,将初料转移至油酸中,磁力搅拌2h后转移至110℃真空干燥箱中干燥10h,控制真空干燥箱的真空度为

‑

0.10mpa,制得填料,控制氧化钙、氯化铵和油酸的重量比为1∶0.1∶0.3。

20.本发明中通过将氧化钙加入去离子水中制备出浆液,之后加入氯化铵,通入二氧化碳,制备出初料,该初料为纳米碳酸钙粒子,之后通过油酸对初料进行表面改性,制备出填料,油酸根离子会与体系中的钙离子生成沉淀,之后在库仑力的作用下覆盖在碳酸钙粒子表面,形成一层疏水性结构,一方面能够防止改性纳米粒子自身进行团聚,另一方面能够增强其疏水性,使得该填料在水泥固化过程中均匀的分散在体系中。

21.本发明的有益效果:

22.本发明一种使用水泥固化剂在制备过程中步骤s1中将基料、丙烯酰胺和2

‑

丙烯酰胺

‑2‑

甲基丙磺酸混合,基料、丙烯酰胺和2

‑

丙烯酰胺

‑2‑

甲基丙磺酸之间发生加成反应,生成第一填料,该第一填料为一种可膨胀微球,自身能够膨胀;之后步骤s2中将环己烷作为分

散介质,司盘80作为分散体系,制备出分散剂溶液,之后将中和后的丙烯酸和丙烯酰胺作为单体,n,n

‑

亚甲基双丙烯酰胺作为交联剂,过硫酸钾水溶液作为引发剂,制备出第二填料,该第二填料为一种具有三维网状结构的高分子材料,能够吸水呈凝胶状,一方面体积膨胀增大,另一方面形成凝胶状,形态不稳定,方便填充,能够提高水泥中间隙的填充效果,提高固化性能;

23.本发明中通过将氧化钙加入去离子水中制备出浆液,之后加入氯化铵,通入二氧化碳,制备出初料,该初料为纳米碳酸钙粒子,之后通过油酸对初料进行表面改性,制备出填料,油酸根离子会与体系中的钙离子生成沉淀,之后在库仑力的作用下覆盖在碳酸钙粒子表面,形成一层疏水性结构,一方面能够防止改性纳米粒子自身进行团聚,另一方面能够增强其疏水性,使得该填料在水泥固化过程中均匀的分散在体系中。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1

26.一种水泥固化剂,包括如下重量份原料:10份助剂,20份氟硅酸镁,1份羟乙基纤维素,1份聚二甲基硅氧烷,5份水;

27.该水泥固化剂由如下方法制成:

28.第一步、将助剂研磨均匀制得初料,将羟乙基纤维素、氟硅酸镁和聚二甲基硅氧烷在35℃下混合均匀,制得混合料;

29.第二步、将初料加入混合料中,搅拌混合均匀后加入水,边加水边搅拌,制得水泥固化剂。

30.所述助剂包括如下步骤制成:

31.步骤s1、将基料、司盘80和液体石蜡依次加入三口烧瓶中,45℃水浴加热制得溶液a;向2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中滴加质量分数30%氢氧化钠溶液调节ph,直至ph=7,加入丙烯酰胺,磁力搅拌30min,之后加入n,n

‑

亚甲基双丙烯酰胺,继续搅拌30min,制得溶液b,将溶液b滴入溶液a中,边滴加边搅拌,控制滴加时间为15min,滴加结束后以400r/min的转速磁力搅拌,边搅拌边滴加引发剂溶液,通入氮气,反应6h,反应结束后抽滤,用无水乙醇洗涤三次,制得第一填料,控制基料、司盘80和液体石蜡的重量比为1∶2∶5,2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺的重量比为5∶1∶1,溶液b和溶液a的重量比为1∶2;

32.步骤s2、将司盘80和环己烷加入三口烧瓶中,45℃水浴加热,以100r/min的转速磁力搅拌30min,通入氮气排出空气,制得分散剂溶液;在25℃温度下,向丙烯酸中加入质量分数10%氢氧化钠溶液,依次加入丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺,混合均匀后加入质量分数15%过硫酸钾水溶液,磁力搅拌30min,制得单体溶液,将单体溶液滴加至分散剂溶液中,控制滴加时间为15min,磁力搅拌并反应4h,反应结束后过滤、烘干,制得第二填料,将第二填料和第一填料按照1∶3的重量比混合均匀,制得助剂,控制司盘80和环己烷的重量比为

1∶1,丙烯酸、丙烯酰胺、n,n

‑

亚甲基双丙烯酰胺和过硫酸钾水溶液的重量比为1∶0.5∶5∶0.1,单体溶液和分散剂溶液的体积比为1∶2。

33.基料由如下方法制成:

34.将无水乙醇和去离子水按照1∶1的体积比加入烧杯中,滴加质量分数10%稀盐酸调节ph,直至ph=5,加入纳米二氧化硅,匀速搅拌并超声20min,之后加入乙烯基三甲氧基硅烷,继续搅拌30min后转移至三口烧瓶中,升温至60℃,匀速搅拌并反应4h,反应结束后取出,用无水乙醇洗涤三次,烘干,制得基料,控制纳米二氧化硅和乙烯基三甲氧基硅烷的重量比为1∶5。

35.一种使用水泥固化剂的水泥固化工艺,包括如下步骤:

36.步骤s11、称取如下重量份原料:35份硅酸盐水泥,0.5份水泥固化剂,0.2份减水剂,3份石灰;

37.步骤s12、将硅酸盐水泥和减水剂混合均匀,制得干料,依次向干料中加入石灰和水泥固化剂,以10r/min的转速搅拌10min,制得混合浆料,铺平、养护。

38.所述填料由如下方法制成:

39.将氧化钙和去离子水按照1∶10的重量比依次加入烧杯中,控制化灰温度为45℃,冷却1h,制得浆液,将浆液转移至三口烧瓶中,加入氯化铵,通入二氧化碳,40

‑

50℃水浴加热,匀速搅拌并检测ph,直至ph为6,离心、洗涤、烘干,制得初料,将初料转移至油酸中,磁力搅拌2h后转移至110℃真空干燥箱中干燥10h,控制真空干燥箱的真空度为

‑

0.10mpa,制得填料,控制氧化钙、氯化铵和油酸的重量比为1∶0.1∶0.3。

40.实施例2

41.一种水泥固化剂,包括如下重量份原料:12份助剂,22份氟硅酸镁,3份羟乙基纤维素,2份聚二甲基硅氧烷,6份水;

42.该水泥固化剂由如下方法制成:

43.第一步、将助剂研磨均匀制得初料,将羟乙基纤维素、氟硅酸镁和聚二甲基硅氧烷在35℃下混合均匀,制得混合料;

44.第二步、将初料加入混合料中,搅拌混合均匀后加入水,边加水边搅拌,制得水泥固化剂。

45.所述助剂包括如下步骤制成:

46.步骤s1、将基料、司盘80和液体石蜡依次加入三口烧瓶中,45℃水浴加热制得溶液a;向2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中滴加质量分数30%氢氧化钠溶液调节ph,直至ph=7,加入丙烯酰胺,磁力搅拌30min,之后加入n,n

‑

亚甲基双丙烯酰胺,继续搅拌30min,制得溶液b,将溶液b滴入溶液a中,边滴加边搅拌,控制滴加时间为15min,滴加结束后以400r/min的转速磁力搅拌,边搅拌边滴加引发剂溶液,通入氮气,反应6h,反应结束后抽滤,用无水乙醇洗涤三次,制得第一填料,控制基料、司盘80和液体石蜡的重量比为1∶2∶5,2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺的重量比为5∶1∶1,溶液b和溶液a的重量比为1∶2;

47.步骤s2、将司盘80和环己烷加入三口烧瓶中,45℃水浴加热,以100r/min的转速磁力搅拌30min,通入氮气排出空气,制得分散剂溶液;在25℃温度下,向丙烯酸中加入质量分数10%氢氧化钠溶液,依次加入丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺,混合均匀后加入质量

分数15%过硫酸钾水溶液,磁力搅拌30min,制得单体溶液,将单体溶液滴加至分散剂溶液中,控制滴加时间为15min,磁力搅拌并反应4h,反应结束后过滤、烘干,制得第二填料,将第二填料和第一填料按照1∶3的重量比混合均匀,制得助剂,控制司盘80和环己烷的重量比为1∶1,丙烯酸、丙烯酰胺、n,n

‑

亚甲基双丙烯酰胺和过硫酸钾水溶液的重量比为1∶0.5∶5∶0.1,单体溶液和分散剂溶液的体积比为1∶2。

48.基料由如下方法制成:

49.将无水乙醇和去离子水按照1∶1的体积比加入烧杯中,滴加质量分数10%稀盐酸调节ph,直至ph=5,加入纳米二氧化硅,匀速搅拌并超声20min,之后加入乙烯基三甲氧基硅烷,继续搅拌30min后转移至三口烧瓶中,升温至60℃,匀速搅拌并反应4h,反应结束后取出,用无水乙醇洗涤三次,烘干,制得基料,控制纳米二氧化硅和乙烯基三甲氧基硅烷的重量比为1∶5。

50.一种使用水泥固化剂的水泥固化工艺,包括如下步骤:

51.步骤s11、称取如下重量份原料:40份硅酸盐水泥,0.8份水泥固化剂,0.3份减水剂,4份石灰;

52.步骤s12、将硅酸盐水泥和减水剂混合均匀,制得干料,依次向干料中加入石灰和水泥固化剂,以10r/min的转速搅拌10min,制得混合浆料,铺平、养护。

53.所述填料由如下方法制成:

54.将氧化钙和去离子水按照1∶10的重量比依次加入烧杯中,控制化灰温度为45℃,冷却1h,制得浆液,将浆液转移至三口烧瓶中,加入氯化铵,通入二氧化碳,40

‑

50℃水浴加热,匀速搅拌并检测ph,直至ph为6,离心、洗涤、烘干,制得初料,将初料转移至油酸中,磁力搅拌2h后转移至110℃真空干燥箱中干燥10h,控制真空干燥箱的真空度为

‑

0.10mpa,制得填料,控制氧化钙、氯化铵和油酸的重量比为1∶0.1∶0.3。

55.实施例3

56.一种水泥固化剂,包括如下重量份原料:14份助剂,25份氟硅酸镁,3份羟乙基纤维素,4份聚二甲基硅氧烷,8份水;

57.该水泥固化剂由如下方法制成:

58.第一步、将助剂研磨均匀制得初料,将羟乙基纤维素、氟硅酸镁和聚二甲基硅氧烷在35℃下混合均匀,制得混合料;

59.第二步、将初料加入混合料中,搅拌混合均匀后加入水,边加水边搅拌,制得水泥固化剂。

60.所述助剂包括如下步骤制成:

61.步骤s1、将基料、司盘80和液体石蜡依次加入三口烧瓶中,45℃水浴加热制得溶液a;向2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中滴加质量分数30%氢氧化钠溶液调节ph,直至ph=7,加入丙烯酰胺,磁力搅拌30min,之后加入n,n

‑

亚甲基双丙烯酰胺,继续搅拌30min,制得溶液b,将溶液b滴入溶液a中,边滴加边搅拌,控制滴加时间为15min,滴加结束后以400r/min的转速磁力搅拌,边搅拌边滴加引发剂溶液,通入氮气,反应6h,反应结束后抽滤,用无水乙醇洗涤三次,制得第一填料,控制基料、司盘80和液体石蜡的重量比为1∶2∶5,2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺的重量比为5∶1∶1,溶液b和溶液a的重量比为1∶2;

62.步骤s2、将司盘80和环己烷加入三口烧瓶中,45℃水浴加热,以100r/min的转速磁力搅拌30min,通入氮气排出空气,制得分散剂溶液;在25℃温度下,向丙烯酸中加入质量分数10%氢氧化钠溶液,依次加入丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺,混合均匀后加入质量分数15%过硫酸钾水溶液,磁力搅拌30min,制得单体溶液,将单体溶液滴加至分散剂溶液中,控制滴加时间为15min,磁力搅拌并反应4h,反应结束后过滤、烘干,制得第二填料,将第二填料和第一填料按照1∶3的重量比混合均匀,制得助剂,控制司盘80和环己烷的重量比为1∶1,丙烯酸、丙烯酰胺、n,n

‑

亚甲基双丙烯酰胺和过硫酸钾水溶液的重量比为1∶0.5∶5∶0.1,单体溶液和分散剂溶液的体积比为1∶2。

63.基料由如下方法制成:

64.将无水乙醇和去离子水按照1∶1的体积比加入烧杯中,滴加质量分数10%稀盐酸调节ph,直至ph=5,加入纳米二氧化硅,匀速搅拌并超声20min,之后加入乙烯基三甲氧基硅烷,继续搅拌30min后转移至三口烧瓶中,升温至60℃,匀速搅拌并反应4h,反应结束后取出,用无水乙醇洗涤三次,烘干,制得基料,控制纳米二氧化硅和乙烯基三甲氧基硅烷的重量比为1∶5。

65.一种使用水泥固化剂的水泥固化工艺,包括如下步骤:

66.步骤s11、称取如下重量份原料:45份硅酸盐水泥,0.8份水泥固化剂,0.4份减水剂,4份石灰;

67.步骤s12、将硅酸盐水泥和减水剂混合均匀,制得干料,依次向干料中加入石灰和水泥固化剂,以10r/min的转速搅拌10min,制得混合浆料,铺平、养护。

68.所述填料由如下方法制成:

69.将氧化钙和去离子水按照1∶10的重量比依次加入烧杯中,控制化灰温度为45℃,冷却1h,制得浆液,将浆液转移至三口烧瓶中,加入氯化铵,通入二氧化碳,40

‑

50℃水浴加热,匀速搅拌并检测ph,直至ph为6,离心、洗涤、烘干,制得初料,将初料转移至油酸中,磁力搅拌2h后转移至110℃真空干燥箱中干燥10h,控制真空干燥箱的真空度为

‑

0.10mpa,制得填料,控制氧化钙、氯化铵和油酸的重量比为1∶0.1∶0.3。

70.实施例4

71.一种水泥固化剂,包括如下重量份原料:15份助剂,30份氟硅酸镁,5份羟乙基纤维素,5份聚二甲基硅氧烷,10份水;

72.该水泥固化剂由如下方法制成:

73.第一步、将助剂研磨均匀制得初料,将羟乙基纤维素、氟硅酸镁和聚二甲基硅氧烷在35℃下混合均匀,制得混合料;

74.第二步、将初料加入混合料中,搅拌混合均匀后加入水,边加水边搅拌,制得水泥固化剂。

75.所述助剂包括如下步骤制成:

76.步骤s1、将基料、司盘80和液体石蜡依次加入三口烧瓶中,45℃水浴加热制得溶液a;向2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中滴加质量分数30%氢氧化钠溶液调节ph,直至ph=7,加入丙烯酰胺,磁力搅拌30min,之后加入n,n

‑

亚甲基双丙烯酰胺,继续搅拌30min,制得溶液b,将溶液b滴入溶液a中,边滴加边搅拌,控制滴加时间为15min,滴加结束后以400r/min的转速磁力搅拌,边搅拌边滴加引发剂溶液,通入氮气,反应6h,反应结束后抽滤,用无水乙醇

洗涤三次,制得第一填料,控制基料、司盘80和液体石蜡的重量比为1∶2∶5,2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺的重量比为5∶1∶1,溶液b和溶液a的重量比为1∶2;

77.步骤s2、将司盘80和环己烷加入三口烧瓶中,45℃水浴加热,以100r/min的转速磁力搅拌30min,通入氮气排出空气,制得分散剂溶液;在25℃温度下,向丙烯酸中加入质量分数10%氢氧化钠溶液,依次加入丙烯酰胺和n,n

‑

亚甲基双丙烯酰胺,混合均匀后加入质量分数15%过硫酸钾水溶液,磁力搅拌30min,制得单体溶液,将单体溶液滴加至分散剂溶液中,控制滴加时间为15min,磁力搅拌并反应4h,反应结束后过滤、烘干,制得第二填料,将第二填料和第一填料按照1∶3的重量比混合均匀,制得助剂,控制司盘80和环己烷的重量比为1∶1,丙烯酸、丙烯酰胺、n,n

‑

亚甲基双丙烯酰胺和过硫酸钾水溶液的重量比为1∶0.5∶5∶0.1,单体溶液和分散剂溶液的体积比为1∶2。

78.基料由如下方法制成:

79.将无水乙醇和去离子水按照1∶1的体积比加入烧杯中,滴加质量分数10%稀盐酸调节ph,直至ph=5,加入纳米二氧化硅,匀速搅拌并超声20min,之后加入乙烯基三甲氧基硅烷,继续搅拌30min后转移至三口烧瓶中,升温至60℃,匀速搅拌并反应4h,反应结束后取出,用无水乙醇洗涤三次,烘干,制得基料,控制纳米二氧化硅和乙烯基三甲氧基硅烷的重量比为1∶5。

80.一种使用水泥固化剂的水泥固化工艺,包括如下步骤:

81.步骤s11、称取如下重量份原料:50份硅酸盐水泥,1.0份水泥固化剂,0.5份减水剂,5份石灰;

82.步骤s12、将硅酸盐水泥和减水剂混合均匀,制得干料,依次向干料中加入石灰和水泥固化剂,以10r/min的转速搅拌10min,制得混合浆料,铺平、养护。

83.所述填料由如下方法制成:

84.将氧化钙和去离子水按照1∶10的重量比依次加入烧杯中,控制化灰温度为45℃,冷却1h,制得浆液,将浆液转移至三口烧瓶中,加入氯化铵,通入二氧化碳,40

‑

50℃水浴加热,匀速搅拌并检测ph,直至ph为6,离心、洗涤、烘干,制得初料,将初料转移至油酸中,磁力搅拌2h后转移至110℃真空干燥箱中干燥10h,控制真空干燥箱的真空度为

‑

0.10mpa,制得填料,控制氧化钙、氯化铵和油酸的重量比为1∶0.1∶0.3。

85.对比例1

86.本对比例与实施例1相比,未加入固化剂。

87.对比例2

88.本对比例与实施例1相比,未加入填料。

89.对比例3

90.本对比例为市场中一种水泥用固化剂。

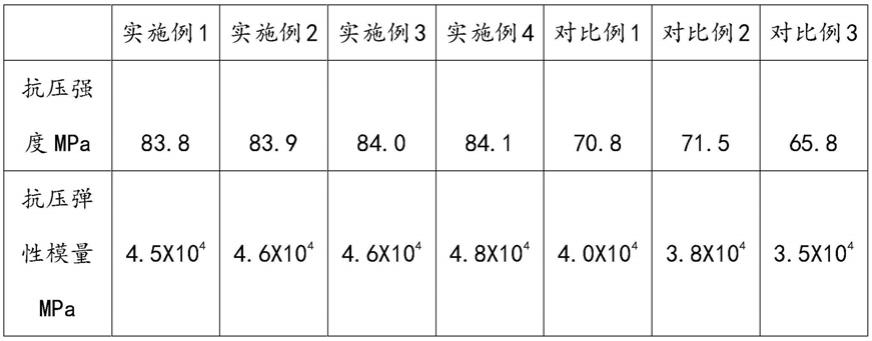

91.对经过固化工艺、养护后的实施例1

‑

4和对比例1

‑

3的水泥性能进行测试,结果如下表所示;

[0092][0093]

从上表中能够看出实施例1

‑

4的抗压强度为83.8

‑

84.1mpa,对比例1

‑

3的抗压强度为65.8

‑

71.5mpa;施例1

‑

4的抗压弹性模量为4.5x104‑

4.8x104mpa,对比例1

‑

3的抗压弹性模量为3.5x104‑

4.0x104mpa;第二填料为一种具有三维网状结构的高分子材料,能够吸水呈凝胶状,一方面体积膨胀增大,另一方面形成凝胶状,形态不稳定,方便填充,能够提高水泥中间隙的填充效果,提高固化性能。

[0094]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0095]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1