刚性防水浆料组合物、刚性防水浆料及其制备方法和应用与流程

1.本发明涉及建筑防水领域,具体地,涉及刚性防水浆料组合物、刚性防水浆料及其制备方法和应用。

背景技术:

2.随着城镇化的快速推进,我国的新建房屋不断增加。需要使用大量刚性防水浆料产品用于新建房屋防水。

3.目前市面上推广的产品均为常规的刚性防水浆料,遇水浸泡后极易出现浸湿刚性防水涂层现象。长期遇水浸湿会造成防水涂膜防水效果的失效,进而影响户主的居住身心健康,以及邻里关系。

4.cn108751882a公开了一种快干型双组份防水瓷砖背胶,其包含液料组分a和粉料组分b,二者的重量份之比为1:(2-3);液料组分a的组分重量百分比为:30.0%-55.0%丙烯酸类乳液、5.0%-10.0%丁苯乳液、0.2%-0.3%防腐剂、0.2%-0.3%消泡剂、0-0.5%硅烷偶联剂、33.9%-64.6%水;粉料组分b的组分重量百分比为:40.0%-45.0%普通硅酸盐水泥、10.0%-15.0%硫铝酸盐水泥、3.0%-5.0%石膏、0.04%-0.06%纤维素醚等。该现有技术获得的瓷砖背胶具有不稳定性,同时该瓷砖背胶无明显的疏水效果。

5.基于此,有必要提供一种兼具疏水和速干效果的防水浆料。

技术实现要素:

6.本发明的目的是为了克服上述现有技术的缺陷,提供一种刚性防水浆料,该防水浆料兼具疏水效果和速干效果,同时与水泥基面具有较好的粘结性能。

7.为了实现上述目的,本发明的第一方面提供一种刚性防水浆料组合物,该组合物中含有粉料组分a和液料组分b,所述粉料组分a中含有各自独立保存或者两者以上混合保存的以下组分:硅酸盐水泥、硫铝酸盐水泥、填料、减水剂i、消泡剂i、纤维素醚、硅烷类憎水剂、缓凝剂;所述液料组分b中含有各自独立保存或者两者以上混合保存的以下组分:水、丙烯酸乳液、有机硅乳液、减水剂ii、消泡剂ii、杀菌剂;

8.以所述粉料组分a的总重量为基准,所述硅酸盐水泥的含量为35-60wt%,所述硫铝酸盐水泥的含量为10-25wt%,所述填料的含量为15-45wt%,所述减水剂i的含量为0.05-1.00wt%,所述消泡剂i的含量为0.1-1.0wt%,所述纤维素醚的含量为0.01-0.50wt%,所述硅烷类憎水剂的含量为0.1-1.0wt%,所述缓凝剂的含量为0.1-2.0wt%;

9.以所述液料组分b的总重量为基准,所述水的含量为25-60wt%,所述丙烯酸乳液的含量为35-60wt%,所述有机硅乳液的含量为3-15wt%,所述减水剂ii的含量为0.1-0.5wt%,所述消泡剂ii的含量为0.1-0.5wt%,所述杀菌剂的含量为0.1-0.5wt%;

10.在所述组合物中,所述液料组分b和所述粉料组分a的含量重量比为1:2.6-3.5。

11.本发明的第二方面提供一种制备刚性防水浆料的方法,该方法包括:分别采用前述第一方面中所述的组合物中的粉料组分a和液料组分b中的各组分制备粉料混合物a和液

料混合物b,并将制备得到的粉料混合物a和液料混合物b进行混合;

12.制备所述粉料混合物a的方法包括:

13.(i)将组分a中的各组分进行第一混合,得到混合物i;所述组分a中含有硅酸盐水泥、硫铝酸盐水泥、填料;

14.(ii)将所述混合物i与组分b进行第二混合,得到粉料混合物a;所述组分b中含有减水剂i、消泡剂i、纤维素醚、硅烷类憎水剂、缓凝剂;

15.制备所述液料混合物b的方法包括:

16.(1)将组分c中的各组分进行第三混合,得到混合物ii;所述组分c中含有水、丙烯酸乳液、有机硅乳液;

17.(2)将所述混合物ii与组分d进行第四混合,得到混合物iii;所述组分d中含有减水剂ii;

18.(3)将所述混合物iii与组分e进行第五混合,得到混合物iv;所述组分e中含有杀菌剂;

19.(4)将所述混合物iv与组分f进行第六混合,得到液料混合物b;所述组分f中含有消泡剂ii;

20.其中,所述液料混合物b和粉料所述混合a的用量重量比为1:2.6-3.5。

21.本发明的第三方面提供一种前述第二方面中所述的方法制备得到的刚性防水浆料。

22.本发明的第四方面提供一种前述第三方面中所述的刚性防水浆料在建筑防水中的应用。

23.本发明采用液料组分b和粉料组分a含量重量比为1:2.6-3.5的双组分,并通过双组分中一定重量配比的硅酸盐水泥、硫铝酸盐水泥、丙烯酸乳液、有机硅乳液等的协同复配,提供了具有良好加工性能的组合物。采用本发明提供的组合制备得到的刚性防水浆料,具有显著的疏水效果和防霉变效果,同时还具有速干效果,能够缩短施工周期。该防水浆料与水泥基面的粘结性能较好。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体优势。

25.需要说明的是,在本发明中,所述刚性防水浆料组合物中作为组分的水的含量不包括所述丙烯酸乳液、所述有机硅乳液中可能含有的水。

26.如前所述,本发明的第一方面提供了一种刚性防水浆料组合物,该组合物中含有粉料组分a和液料组分b,所述粉料组分a中含有各自独立保存或者两者以上混合保存的以下组分:硅酸盐水泥、硫铝酸盐水泥、填料、减水剂i、消泡剂i、纤维素醚、硅烷类憎水剂、缓凝剂;所述液料组分b中含有各自独立保存或者两者以上混合保存的以下组分:水、丙烯酸乳液、有机硅乳液、减水剂ii、消泡剂ii、杀菌剂;

27.以所述粉料组分a的总重量为基准,所述硅酸盐水泥的含量为35-60wt%,所述硫

铝酸盐水泥的含量为10-25wt%,所述填料的含量为15-45wt%,所述减水剂i的含量为0.05-1.00wt%,所述消泡剂i的含量为0.1-1.0wt%,所述纤维素醚的含量为0.01-0.50wt%,所述硅烷类憎水剂的含量为0.1-1.0wt%,所述缓凝剂的含量为0.1-2.0wt%;

28.以所述液料组分b的总重量为基准,所述水的含量为25-60wt%,所述丙烯酸乳液的含量为35-60wt%,所述有机硅乳液的含量为3-15wt%,所述减水剂ii的含量为0.1-0.5wt%,所述消泡剂ii的含量为0.1-0.5wt%,所述杀菌剂的含量为0.1-0.5wt%;

29.在所述组合物中,所述液料组分b和所述粉料组分a的含量重量比为1:2.6-3.5。

30.优选地,所述硅酸盐水泥选自42.5r硅酸盐水泥、52.5r硅酸盐水泥中的至少一种。

31.优选地,所述硫铝酸盐水泥选自为42.5快硬硫铝酸盐水泥。

32.优选的,填料为河砂与重质碳酸钙(简称重钙)的组合。所述河砂的平均粒径为50-500μm,所述重质碳酸钙的平均粒径为50-500μm。

33.优选情况下,所述减水剂i和所述减水剂ii各自独立地选自聚羧酸减水剂、三聚氰胺减水剂、木质素磺酸盐中的至少一种。

34.优选地,所述消泡剂i选自有机硅类的消泡剂中的至少一种。

35.优选地,所述纤维素醚的粘度为8000-100000mpa

·

s,且所述纤维素醚选自羟乙基甲基纤维素醚、羟丙基甲基纤维素醚中的至少一种。本发明的发明人发现,该优选情况下,获得的防水浆料具有更好的粘结性能。

36.优选情况下,所述硅烷类憎水剂选自硅氧烷憎水剂粉剂中的至少一种。

37.优选地,所述缓凝剂为平均粒径为50-500μm的酒石酸。

38.优选地,所述丙烯酸乳液选自纯丙乳液、苯丙乳液中的至少一种。

39.优选情况下,所述有机硅乳液选自改性聚硅氧烷类有机硅乳液中的至少一种。

40.优选地,所述消泡剂ii选自有机硅类消泡剂、矿物油类消泡剂中的至少一种。

41.优选地,所述杀菌剂为异噻唑啉酮类杀菌剂。

42.本发明对制备前述刚性防水浆料的方法没有特别的限制,本领域技术人员可以根据本领域内已知的技术手段进行选择。但是,为了获得疏水效果和速干效果更好的刚性防水浆料,本发明提供一种优选的具体实施方式。如前所述,本发明的第二方面提供了一种制备刚性防水浆料的方法,该方法包括:分别采用前述第一方面中所述的组合物中的粉料组分a和液料组分b中的各组分制备粉料混合物a和液料混合物b,并将制备得到的粉料混合物a和液料混合物b进行混合;

43.制备所述粉料混合物a的方法包括:

44.(i)将组分a中的各组分进行第一混合,得到混合物i;所述组分a中含有硅酸盐水泥、硫铝酸盐水泥、填料;

45.(ii)将所述混合物i与组分b进行第二混合,得到粉料混合物a;所述组分b中含有减水剂i、消泡剂i、纤维素醚、硅烷类憎水剂、缓凝剂;

46.制备所述液料混合物b的方法包括:

47.(1)将组分c中的各组分进行第三混合,得到混合物ii;所述组分c中含有水、丙烯酸乳液、有机硅乳液;

48.(2)将所述混合物ii与组分d进行第四混合,得到混合物iii;所述组分d中含有减水剂ii;

49.(3)将所述混合物iii与组分e进行第五混合,得到混合物iv;所述组分e中含有杀菌剂;

50.(4)将所述混合物iv与组分f进行第六混合,得到液料混合物b;所述组分f中含有消泡剂ii;

51.其中,所述液料混合物b和粉料所述混合a的用量重量比为1:2.6-3.5。

52.优选地,在制备所述混合物a的方法中,所述第一混合和所述第二混合的条件各自独立地至少满足:在无重力搅拌设备中搅拌6-10min,温度为20-40℃。

53.优选情况下,在制备所述混合物b的方法中,所述第三混合、所述第四混合、所述第五混合、所述第六混合的条件各自独立地至少满足:在搅拌条件下进行,且搅拌的转速为600-1000rpm,温度为20-40℃,时间为20-40min。

54.优选地,所述混合物a和所述混合物b进行混合的条件至少满足:在搅拌条件下进行,且搅拌的转速为100-200rpm,温度为20-40℃,时间为5-10min。

55.如前所述,本发明的第三方面提供了一种前述第二方面中所述的方法制备得到的刚性防水浆料。

56.如前所述,本发明的第四方面提供了一种前述第三方面中所述的刚性防水浆料在建筑防水中的应用。

57.以下将通过实例对本发明进行详细描述。以下实施例中,在没有特别说明的情况下,使用的各种原料均为市售品。

58.需要说明的是,本发明中的室温为25

±

2℃。

59.组分a

60.硅酸盐水泥

61.硅酸盐水泥i:42.5r,购自海螺水泥股份有限公司。

62.硅酸盐水泥ii:52.5r,购自海螺水泥股份有限公司。

63.硫铝酸盐水泥:42.5快硬硫铝酸盐水泥(以下简称42.5快硬),购自唐山北极熊建材有限公司。

64.填料

65.河砂:平均粒径200μm,购自广东奥胜新材料有限公司。

66.重质碳酸钙:平均粒径300μm,购自广东奥胜新材料有限公司。

67.减水剂i

68.减水剂i1:三聚氰胺减水剂,购自巴斯夫。

69.减水剂i2:聚羧酸减水剂,购自巴斯夫。

70.消泡剂i:消泡剂p803,购自德国明凌。

71.纤维素醚

72.纤维素醚i:羟乙基甲基纤维素醚,粘度为8000mpa

·

s,购自山东赫达股份有限公司。

73.纤维素醚ii:羟丙基甲基纤维素醚,粘度为60000mpa

·

s,购自山东赫达股份有限公司。

74.纤维素醚iii:羟乙基甲基纤维素醚,粘度为120000mpa

·

s,购自山东赫达股份有限公司。

75.硅烷类憎水剂

76.硅烷类憎水剂i:憎水剂seal80,购自阿克苏诺贝尔。

77.缓凝剂:酒石酸,平均粒径为100μm,购自广东凯聚贸易公司。

78.组分b

79.水:自来水。

80.丙烯酸乳液

81.丙烯酸乳液i:苯丙乳液,固含量为50

±

1wt%,购自广东巴德富科技有限公司。

82.丙烯酸乳液ii:纯丙乳液,固含量为50

±

1wt%,购自巴斯夫。

83.有机硅乳液:道康宁有机硅乳液(以下简称道康宁),购自道康宁。

84.减水剂ii:聚羧酸减水剂,购自巴斯夫。

85.消泡剂ii:有机硅类消泡剂,购自巴斯夫。

86.杀菌剂:异噻唑啉酮,购自陶氏化学。

87.实施例1

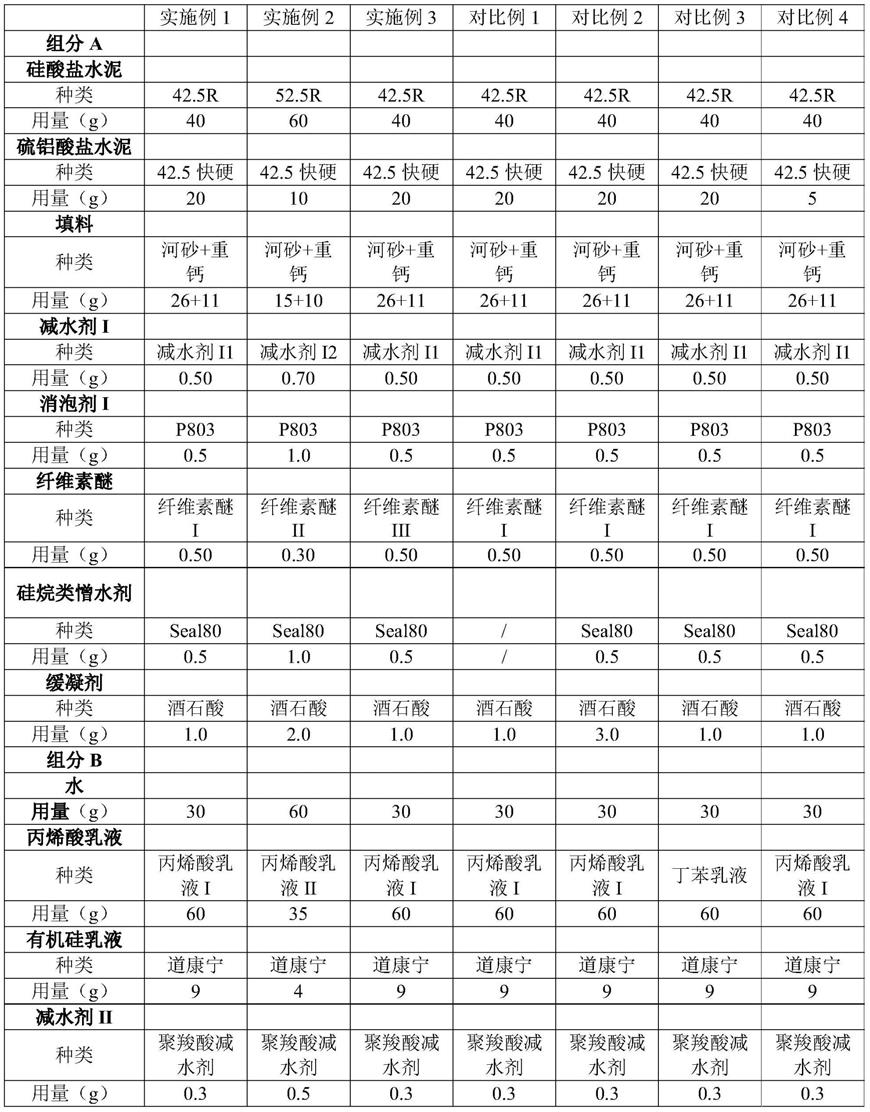

88.本实施例用于说明本发明所述的刚性防水浆料组合物按照表1中的配方和工艺参数,并按如下所述的方法制备刚性防水浆料。

89.所述刚性防水浆料的制备方法包括以下步骤:

90.制备粉料混合物a

91.(i)室温下,将组分a中的硅酸盐水泥、硫铝酸盐水泥、填料进行第一混合,得到混合物i;

92.(ii)室温下,将所述混合物i与组分b中的减水剂i、消泡剂i、纤维素醚、硅烷类憎水剂、缓凝剂进行第二混合,得到粉料混合物a;

93.第一混合和第二混合的条件均为:在无重力混合搅拌设备内搅拌8min;

94.制备液料混合物b

95.(1)室温下,将组分c中的水、丙烯酸乳液、有机硅乳液进行第三混合,得到混合物ii;

96.(2)室温下,将所述混合物ii与组分d中的减水剂ii进行第四混合,得到混合物iii;

97.(3)室温下,将所述混合物iii与组分e中的杀菌剂进行第五混合,得到混合物iv;

98.(4)室温下,将所述混合物iv与组分f中的消泡剂ii进行第六混合,得到液料混合物b;

99.第三混合、第四混合、第五混合和第六混合的条件均为:以700rpm的转速搅拌20min;

100.室温下,将所述粉料混合物a和所述液料混合物b进行混合,得到所述刚性防水浆料j1;

101.所述混合的条件为:以100rpm的转速搅拌6min。

102.实施例2

103.本实施例采用与实施例1相同的流程进行,不同的是,本实施例中:

104.所采用的刚性防水浆料组合物配方和工艺参数不同,具体参见表1和表2中。

105.制备得到刚性防水浆料j2。

106.实施例3

107.本实施例采用与实施例1相似的配方和方法制备刚性防水浆料,所不同的是:纤维素醚i等重量替换为纤维素醚iii,其余均与实施例1相同,制备得到刚性防水浆料j3,具体参见表1和表2。

108.对比例1

109.本对比例采用与实施例1相似的配方和方法制备刚性防水浆料,所不同的是:不使用硅烷类憎水剂,其余均与实施例1相同,制备得到刚性防水浆料dj1,具体参见表1和表2。

110.对比例2

111.本对比例采用与实施例1相似的配方和方法制备刚性防水浆料,所不同的是:缓凝剂的用量为3.0g,其余均与实施例1相同,制备得到刚性防水浆料dj2,具体参见表1和表2。

112.对比例3

113.本对比例采用与实施例1相似的配方和方法制备刚性防水浆料,所不同的是:将丙烯酸乳液i等重量替换为丁苯乳液,其余均与实施例1相同,制备得到刚性防水浆料dj3,具体参见表1和表2。

114.对比例4

115.本对比例采用与实施例1相似的配方和方法制备刚性防水浆料,所不同的是:硫铝酸盐水泥的用量为5g,其余均与实施例1相同,制备得到刚性防水浆料dj4,具体参见表1和表2。

116.测试例1

117.将实施例和对比例中的获得的刚性防水浆料进行性能测试,具体如下。

118.1、干燥时间:参照jc/t2090-2011ⅰ标准进行测试。

119.2、粘结强度:参照jc/t2090-2011ⅰ标准进行测试。

120.3、疏水效果:用2ml的一次性塑料滴管,滴2滴水涂覆于1.5mm厚已经实干的刚性防水浆料的表面,观察疏水状态。其中,水滴具有明显疏水性且水滴呈圆珠状的为良好;水滴浸湿浆料且水滴不呈圆珠状的为一般。

121.表1

[0122][0123]

[0124]

表2

[0125] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4第一混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)81088888第二混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)81088888第三混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)20302020202020转速(rpm)700900700700700700700第四混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)20302020202020转速(rpm)700900700700700700700第五混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)20302020202020转速(rpm)700900700700700700700第六混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)20302020202020转速(rpm)700900700700700700700混合

ꢀꢀꢀꢀꢀꢀꢀ

温度(℃)25402525252525时间(min)61066666转速(rpm)100200100100100100100

[0126]

表3

[0127][0128][0129]

通过表3的结果可以看出,本发明提供的刚性防水浆料具有良好的疏水效果,其干燥时间短,能够缩短施工周期。同时,本发明提供的刚性防水浆料与水泥基面的粘结性能优

异,且经浸水处理后仍然具有良好的粘结性能。

[0130]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1