一种高早期活性磷渣粉及其制备方法与流程

1.本发明涉及一种高早期活性磷渣粉及其制备方法,属于无机胶凝材料技术领域。

背景技术:

2.磷渣粉是以磷矿石为原料,以焦炭和硅石作为助剂,经过共熔、水淬、粉磨等工序处理后得到的一种工业副产品。磷渣粉中的高玻璃体含量(﹥90%)使其具有较高的火山灰活性,因此,被广泛应用于混凝土的制备当中。

3.磷渣粉在混凝土中的使用方式一般为:1、完全或部分替代粉煤灰、矿粉、硅灰等传统掺合料,该方法多应用于掺合料价格昂贵或项目工程所在地无法保证高品质掺合料稳定供应的地区。2、等量部分替代水泥,该方法主要应用于水泥价格较高的地区,利用磷渣粉高后期活性的特点,可在不改变原混凝土中掺合料种类和掺量基础上替代水泥。

4.虽然高玻璃体含量使磷渣粉具有极高的火山灰活性,但由于磷渣粉玻璃体中主要化学组成为硅质、钙质氧化物,这导致磷渣粉玻璃体解离速率较低,因此其活性发挥往往在后期。同时,磷渣粉自身含有少量的含氟、磷化合物,这些组分对水泥中c3s、c3a等早强矿物的早期水化产生抑制作用。以上两种因素产生的复合效应导致掺磷渣粉混凝土的早期强度降低。因此,在目前国内的一些建筑建设工程,特别是对混凝土早期强度要求较高的工业与民用建筑和预制装配式建筑中,磷渣粉用量最多为总胶凝材料用量的5%~10%,且使用率极低。

5.现有技术中,主要是采用一些无机、有机盐类,或者粉煤灰、高炉矿粉等高活性掺合料与磷渣进行复配,通过促进水泥水化、抑制氟、磷化合物对水泥熟料吸附等手段提升掺入磷渣粉后的混凝土早期强度。如公告号为cn103755186b的专利申请公开一种改性磷渣粉,按质量份数计,其由100份磷渣粉、0.5~1份阳离子淀粉和0.2~0.5份含羟基或氨基的有机盐混合而成,通过阳离子淀粉对磷渣粉中氟离子和磷酸根的吸附降低二者对水泥水化的影响,同时通过羟基或氨基有机盐对磷渣粉进行激发。公开号为cn1289733a的专利申请公开一种磷渣复合微细粉体,通过在磷渣粉磨过程中加入石膏对磷渣进行硫酸盐激发;公开号为cn101298372a的专利申请公开一种磷渣超微粉,通过利用高活性的粉煤灰与磷渣粉复配提升其活性。

6.但是,以上技术的技术路线皆是通过抑制氟、磷影响、碱或硫酸盐激发等方式对磷渣进行的改性,往往存在后期活性损失大、早期活性提升不高、引入有害离子较多、成本较高等缺点,无法从根本上解决由磷渣粉玻璃体自身高钙/硅比的结构特性决定的早期火山灰活性较低的缺点。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种高早期活性磷渣粉及其制备方法。

8.本发明的目的是通过以下技术方案来实现的:一种高早期活性磷渣粉的制备方

法,将磷矿石、硅石、焦炭和玻璃体结构调整剂混合形成混合物,对混合物升温至800~900℃保温5~10min,然后继续升温至1300~1400℃进行共熔,共熔后对熔融渣进行水淬处理;所述玻璃体结构调整剂为含铝原料或含镁原料。

9.进一步的,所述混合物还包括玻璃体网络调整剂,所述玻璃体网络调整剂为碱金属的氧化物、氢氧化物、硫酸盐、碳酸盐或氯盐中的任意一种或几种。

10.进一步的,按照质量份数计,所述混合物中,每100份磷矿石与20~40份的硅石、20~30份的焦炭、20~40份的玻璃体结构调整剂和0~5份的玻璃体网络调整剂混合。

11.进一步的,所述玻璃体结构调整剂中有效三氧化二铝和氧化镁的含量为混合物中除焦炭外的原材料质量的10~20%。

12.进一步的,所述含铝原料为铝矿石、铝矾土、铝灰或铝渣中的一种或几种。

13.进一步的,所述的含镁原料为菱镁矿石、白云石或蛇纹石中的一种或几种。

14.进一步的,所述混合物还包括玻璃体网络调整剂,所述的玻璃体网络调整剂为碱金属的氧化物、氢氧化物、硫酸盐或碳酸盐中的一种或几种。

15.进一步的,所述水淬处理采用ph值为12~13的饱和石灰水溶液,调节所述饱和石灰水溶液ph值的调节剂为碱金属的氢氧化物。

16.本发明另一个目的是提供一种高早期活性磷渣粉,由上述的制备方法制备得到。

17.进一步的,所述磷渣粉的平均粒径《30μm,比表面积为400~600m2/kg,磷渣粉中al2o3和mgo总含量》10%。

18.本发明的有益效果是:

19.1)本发明通过在制备磷渣粉的过程中加入玻璃体结构调整剂,利用玻璃体结构调整剂改变所构成的磷渣粉玻璃体三维网络结构,降低其玻璃体三维网络结构中氧化物的键能,从而提高磷渣粉玻璃体在碱性环境中的解离速率。在cao-mgo-al2o

3-sio2四元体系的磷渣玻璃体中,si

4+

、al

3+

、mg

2+

与o

2-间的键能分别为3139kcal/mol、1791kcal/mol和911kcal/mol,因此,本发明通过加入含铝原料或者含镁原料的成分作为玻璃体结构调整剂,与硅石共同作为助溶剂生产出的磷渣,与传统磷渣相比,玻璃体的活性铝或活性镁组分含量更高,总键能更低,早期的火山灰反应速率更快,有助于提高磷渣粉的早期活性。同时,由于磷渣粉玻璃体中活性铝或活性镁的含量高,能够在反应过程中迅速水解形成羟基铝离子[al(oh)4]-和羟基镁离子[mg(oh)3]-,吸附在磷渣颗粒表面并形成疏松的多孔相,减弱水泥水化产物对磷渣表面的“遮蔽效应”,从而增强磷渣表面离子迁移能力,持续促进磷渣玻璃体水化。

[0020]

2)本发明通过在制备过程中加入玻璃体网络调整剂,利用碱金属的单键能低(《350kcal/mol)、与氧结合能力弱,在玻璃体形成过程中有较高提供“游离氧”的能力,该“游离氧”能够促进玻璃体中硅氧、铝氧及镁氧键断裂,促使玻璃体网络骨架的强度减弱,从而改善磷渣粉中玻璃体溶出能力和水化活性。

[0021]

3)磷渣粉本身为黄磷生产的工业副产品,本发明不改变黄磷生产主要原材料磷矿石和还原剂焦炭的比例,在生产黄磷的过程中添加的玻璃体结构调整剂及玻璃体网络调整剂也不会影响黄磷的产率和品质。同时,在采用玻璃体结构调整剂、玻璃体网络调整剂的情况下,与传统的单独采用硅石的工艺相比,其助熔效果更强,可降低煅烧温度100~200℃,有利于降低制备过程中的能耗、提高其经济效益。

[0022]

4)本发明通过在水淬处理过程中采用ph值为12~13的饱和石灰水溶液,通过氢氧化钙将磷渣中部分易溶的、具有高缓凝效果的氟、磷化合物置换成难溶的、缓凝效果较低的氟化钙和磷酸钙,从而抑制磷渣粉缓凝效果。同时,在高ph值环境下水淬磷渣玻璃体,其表面出现预解离现象,从而提高磷渣粉的初期火山灰反应速率,进而改善磷渣粉早期活性。

具体实施方式

[0023]

下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

本发明提供一种高早期活性磷渣粉的制备方法,其制备过程包括:将磷矿石、硅石、焦炭和玻璃体结构调整剂混合形成混合物,其中,玻璃体结构调整剂为含铝原料或含镁原料,含铝原料为铝矿石、铝矾土、铝灰或铝渣中的一种或几种,含镁原料为菱镁矿石、白云石或蛇纹石中的一种或几种。这里的混合物还可以包括玻璃体网络调整剂,玻璃体网络调整剂为碱金属的氧化物、氢氧化物、硫酸盐、碳酸盐或氯盐中的任意一种或几种。优选的,对应用于钢筋混凝土结构的磷渣粉产品,不采用以碱金属氯盐作为玻璃体网络调整剂生产的磷渣粉,玻璃体网络调整剂为碱金属的氧化物、氢氧化物、硫酸盐或碳酸盐中的一种或几种。

[0025]

按照质量份数计,在混合物中,每100份磷矿石与20~40份的硅石、20~30份的焦炭、20~40份的玻璃体结构调整剂和0~5份的玻璃体网络调整剂混合。其中,玻璃体结构调整剂中有效三氧化二铝和氧化镁的含量为混合物中除焦炭外的原材料质量的10~20%。本发明下述的实施例中采用的原材料如下:

[0026]

磷矿石,产自四川雷波县,粒径5~25mm,主要化学组成件表1。

[0027]

铝矾土,产自四川荥经县,粒径5~35mm,主要化学组成件表1。

[0028]

铝灰,产自四川眉山市,粒径﹤1mm,主要化学组成件表1。

[0029]

铝渣,产自四川眉山市,粒径10~40mm,主要化学组成件表1。

[0030]

铝矿石,产自四川眉山市,粒径5~35mm,主要化学组成件表1。

[0031]

白云石,产自四川江油市,粒径5~35mm,主要化学组成件表1。

[0032]

菱镁矿石,产自四川汉源县,粒径5~20mm,主要化学组成件表1。

[0033]

硅石,产自四川石棉县,粒径5~35mm,主要化学组成件表1。

[0034]

焦炭,固定炭含量91.85%,粒径3~15mm,产自四川石棉县。

[0035]

氢氧化钙,纯度﹥98%,市售。

[0036]

氢氧化钠,纯度﹥99%,市售。

[0037]

表1各原材料的化学组成(%)

[0038]

原材料caosio2fe2o3al2o3mgoco2p2o5其他磷矿石51.334.671.421.390.972.5832.834.81铝矾土/18.241.7976.80.22//2.95菱镁矿石0.360.830.260.2248.5749.5/0.26硅石1.2794.06/2.52///2.15

铝灰1.7813.052.5365.728.167.33/1.43铝渣1.354.270.8479.902.622.66/8.36铝矿石1.218.206.7974.380.54//8.88白云石32.15///24.6843.17//

[0039]

将混合物放入电炉中,升温至800~900℃保温5~10min进行脱碳处理,然后继续升温至1300~1400℃进行共熔,共熔后得到磷渣熔融物,对熔融渣进行水淬处理即得到水淬磷渣,在生产加工中,可进一步对水淬磷渣进行烘干、粉磨和分选处理。本发明的水淬处理采用ph值为12~13的饱和石灰水溶液,调节所述饱和石灰水溶液ph值的调节剂为碱金属的氢氧化物。

[0040]

本发明还提供一种高早期活性磷渣粉,由上述的制备方法制备得到。其磷渣粉的平均粒径《30μm,比表面积为400~600m2/kg,磷渣粉中al2o3和mgo总含量》10%。

[0041]

实施例一

[0042]

本实施例提供一种早期活性磷渣粉的制备方法,先对各原材料进行干燥,控制各原材料的含水率﹤1%。按照100份磷矿石、25份焦炭、21份铝矾土和39份硅石的配比称取原料,铝矾土中有效al2o3、mgo的含量占除焦炭外的原材料总量的10%。将配好的原料进行共混,然后放入电炉中升温至900℃保温5min,继续升温至1400℃保温30min,得到磷渣熔融物。将磷渣熔融物排入ph值为13的饱和石灰水中,得到颗粒状且疏松多孔的水淬磷渣,将水淬磷渣放置于干燥环境进行沥干处理。将沥干后的水淬磷渣放入立式磨机内进行粉磨,并利用电炉余热同步进行烘干,再采用风选工艺对其进行风选。

[0043]

实施例二

[0044]

本实施例与实施例一区别主要在于:本实施例采用的原材料为:100份磷矿石、25份焦炭、36份菱镁矿石和39份硅石,将含水率﹤1%的原料共混后,放入电炉中升温至900℃保温10min,继续升温至1400℃保温30min,得到磷渣熔融物,后续处理与实施例一相同。

[0045]

实施例三

[0046]

本实施例与实施例一区别主要在于:本实施例采用的原材料为:100份磷矿石、25份焦炭、34份铝矾土、21份硅石和2份氢氧化钠,将含水率﹤1%的原料共混后,放入电炉中升温至900℃保温5min,继续升温至1350℃保温30min,得到磷渣熔融物,后续处理与实施例一相同。

[0047]

实施例四

[0048]

实施例与实施例一区别主要在于:本实施例采用的原材料为:100份磷矿石、20份焦炭、11份铝灰、10份的铝渣、39份硅石和5份硫酸钾,将含水率﹤1%的原料共混后,放入电炉中升温至800℃保温10min,继续升温至1300℃保温30min,得到磷渣熔融物,后续处理与实施例一相同。

[0049]

实施例五

[0050]

实施例与实施例一区别主要在于:本实施例采用的原材料为:100份磷矿石、30份焦炭、18份铝矿石、19份的白云石、39份硅石和5份碳酸钠,将含水率﹤1%的原料共混后,放入电炉中升温至850℃保温10min,继续升温至1300℃保温30min,得到磷渣熔融物,后续处理与实施例一相同。

[0051]

对比例一

[0052]

本对比例与实施例一的区别主要在于:本对比例中未采用玻璃体结构调整剂和玻璃体网络调整剂,原料由100份磷矿石、25份焦炭和39份硅石组成,将原料共混后放入电炉中升温至900℃保温5min,继续升温至1500℃保温30min,得到磷渣熔融物,后续处理与实施例一相同。

[0053]

产品检测

[0054]

根据国家标准《gb/t 176-2017水泥化学分析方法》和《gb/t 26751-2011用于水泥和混凝土中的粒化电炉磷渣粉》中的内容,对实施例一至五和对比例一制得的磷渣化学组成及物理性能进行测试,测试结果如表2和表3所示。

[0055]

表2各实施例及对比例磷渣粉的化学组成测试结果(%)

[0056]

组别p2o5caosio2fe2o3al2o3mgona2o/k2o实施例一2.0342.2533.681.7912.671.370.18实施例二1.8539.3932.213.932.6012.840.26实施例三1.9143.1329.991.8213.812.210.33实施例四1.7740.4532.691.3515.951.711.82实施例五1.7541.1432.831.7810.614.872.01对比例一1.8140.2544.940.713.831.620.46

[0057]

由表2可见,与对比例一相比,由本发明各实施例制备的磷渣粉中,al2o3或mgo的含量明显增加,表明其磷渣粉玻璃体结构中,al-o键和mg-o键增加,si-o键减少,有利于磷渣粉玻璃体的解离速率和溶出率,进而有利于提高磷渣早期活性。

[0058]

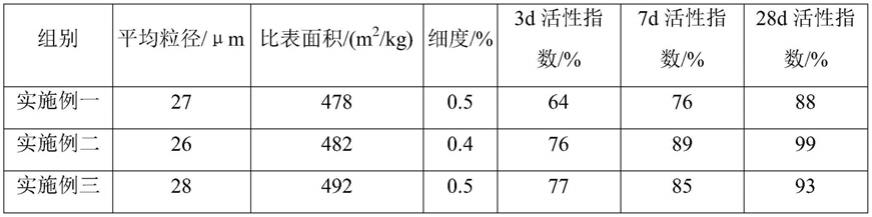

表3各实施例及对比例磷渣粉的物理性能测试结果

[0059][0060][0061]

由表3可见,与对比例一相比,由本发明各实施例制备的磷渣粉物理性能确实得到明显提升,其早期活性指数显著提高,本发明制备的磷渣粉具有高早期活性的优异效果。

[0062]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1