一种复合型阻锈剂的制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种复合型阻锈剂的制备方法。

背景技术:

2.钢筋混凝土结构能够充分发挥钢筋和混凝土两者的优点来承受外部荷载,被广泛应用于中高层建筑、大跨度桥梁、隧道、地铁等土木工程结构中。在这些土木工程结构中,混凝土的耐久性尤其关键,往往直接决定了建筑物的使寿命。钢筋混凝土的耐久性问题是全世界都面临的难题,钢筋锈蚀、化学侵蚀、混凝土碳化、冻融破坏、碱骨料反应等都会引起结构耐久性不足,但其中加速混凝土破坏的主要原因是钢筋锈蚀。

3.目前,防止钢筋锈蚀的技术措施有许多,主要包括混凝土表面涂层、增加保护层厚度、阴极保护、使用环氧涂覆钢筋和掺入混凝土阻锈剂等,其中,使用阻锈剂是一种既经济又方便的方法。

4.早期对阻锈剂的研究主要集中在亚硝酸盐类和磷酸盐类等单一组分。亚硝酸盐类阻锈剂的阻锈效果虽好,但它的阻锈效果要在其用量达到某一临界值时才能表现,若浓度过低,则不但不具有阻锈效果,而且可能加速钢筋的锈蚀,且具有毒性,不利于环保,因此,在实际应用中受到很大的限制。磷酸盐类阻锈剂因在混凝土中扩散能力较弱,在掺量较高时才具有较好的阻锈效果,但掺量过高又会造成混凝土超缓凝,影响施工进度,这也使其应用受到很大的局限性。因此,研发绿色、环保的复合的新型阻锈剂具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种有机组份与无机组份协同作用良好的、对钢筋-混凝土耐久性有促进作用的新型复合型阻锈剂,以解决目前市面上阻锈剂成分单一,阻锈效果较差且对钢筋-混凝土后期防护能力弱等问题。

6.为了解决上述问题,本发明所提供的技术方案如下:

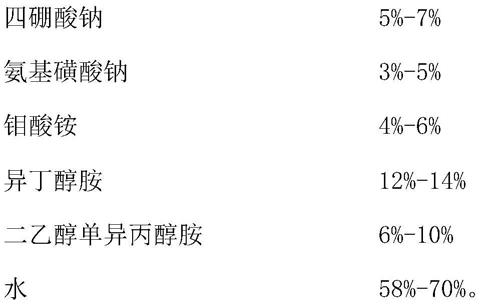

7.一种复合型阻锈剂的制备方法,原料由四硼酸钠、氨基磺酸钠、钼酸铵、异丁醇胺、二乙醇单异丙醇胺和水组成;所述原料组成的质量百分比如下;

[0008][0009]

本技术方案的有益效果在于:本技术方案所制备复合阻锈剂相比传统单组分掺入的阻锈剂的阻锈效果更加理想,新型阻锈剂各成分之间的协同作用发挥较好:

[0010]

(1)本技术方案中的四硼酸钠作为阳极型阻锈剂,可以与钢筋表面的铁离子和亚铁离子生成难溶性钝化膜,并且成膜覆盖面积较广,能够长时间起保护作用;

[0011]

(2)本技术方案中形成的钝化膜虽然不一定能够实现完全覆盖,会存在裸露的孔或者钝化膜较薄的区域,但本方案中所采用二乙醇单异丙醇胺与异丁醇胺中氮、氢氧根等极性基团的疏水基和经链通过形成分子膜的形式吸附在钢筋表面,提高临界氯离子的浓度值,可进一步阻碍有害物质与钢筋接触;

[0012]

(3)本技术方案中的异丁醇胺还与钼酸铵、氨基磺酸钠复配,可以形成稳定的络合物,通过配位键吸附于钢筋表面,可进一步提高阻锈效果。

[0013]

优选方案一:作为对基础方案的进一步优化,所述阻锈剂各组分的质量百分比为:

[0014][0015]

本优选方案的有益效果在于:本技术方案的试验环境是在混凝土模拟液中,但阻锈剂中的成分不会改变混凝土的各种属性,而且阻锈成分中的氨基基团还会改善混凝土中毛细管的性能,使得氯离子等有害离子更难通过扩散作用到达钢筋表面。

[0016]

优选方案二:作为对优选方案一的进一步优化,所述复合型阻锈剂的制备步骤如下:

[0017]

步骤1:按原料配比称量,先将水加入反应釜中,加热至50℃-55℃并维持;

[0018]

步骤2:将钼酸铵加入反应釜中搅拌溶解,充分搅拌均匀后加入四硼酸钠进行搅拌,继续加入氨基磺酸钠加速搅拌,待充分反应后即得到混合料b;

[0019]

步骤3:将混合料b降至常温后加入异丁醇胺继续搅拌;

[0020]

步骤4:充分反应后加入二乙醇单异丙醇胺持续搅拌半小时后停止搅拌,即得到浓度为30g/l至42g/l的复合型阻锈剂。

[0021]

本优选方案的有益效果在于:本技术方案中将反应釜内温度控制在50℃-55℃,可提高反应速率。

[0022]

优选方案三:作为对优选方案二的进一步优化,所述步骤2中所使用钼酸铵浓度大于95%,所述步骤2中所使用四硼酸钠浓度大于95%,所述步骤2中所使用氨基磺酸钠浓度大于95%。

[0023]

本优选方案的有益效果在于:使用高纯度的药品进行合成能够使反应更加充分,并且可以有效避免引入其他未知成分影响阻锈效果。

[0024]

优选方案四:作为对优选方案二的进一步优化,所述步骤3中所使用异丁醇胺纯度大于98%。

[0025]

本优选方案的有益效果在于:使用高纯度的药品进行合成能够使反应更加充分,并且可以有效避免引入其他未知成分影响阻锈效果。

[0026]

优选方案五:作为对优选方案二的进一步优化,所述步骤2-步骤4中正常搅拌速率为300r/min-500r/min,加速搅拌时的速率700r/min-800r/min。

[0027]

本优选方案的有益效果在于:根据药品的性质采用合适的搅拌速率,加速搅拌时可提高反应速率。

[0028]

优选方案六:作为对优选方案二进一步优化,所述各步骤的反应时间为5min-30min。本优选方案的有益效果在于:使溶液充分反应,得到纯度更高的阻锈剂。

具体实施方式

[0029]

下面通过具体实施方式进一步详细说明:

[0030]

本发明实施例中各组分的配比如下表1中所示:

[0031]

表1:实施例各组分配比

[0032][0033]

实施例1:本复合型阻锈剂的制备方法是按以下步骤实现的:

[0034]

步骤1:先将70g的水加入反应釜中,加热至55℃并使溶液保持该温度;

[0035]

步骤2:开启搅拌器,将4g的钼酸铵加入反应釜中溶解10min,之后加入5g的四硼酸钠,10min后加入3g的氨基磺酸钠加速搅拌10min;

[0036]

步骤3:关闭加热器待温度降至常温后加入12g的异丁醇胺;

[0037]

步骤4:15min后加入6g的二乙醇单异丙醇胺持续搅拌半小时后关闭搅拌,即得到浓度为30g/l的新型复合型阻锈剂。

[0038]

实施例2:本复合型阻锈剂的制备方法是按以下步骤实现的:

[0039]

步骤1:先将64g的水加入反应釜中,加热至55℃并使溶液保持该温度;

[0040]

步骤2:开启搅拌器,将5g的钼酸铵加入反应釜中溶解10min,之后加入6g的四硼酸钠,10min后加入4g的氨基磺酸钠加速搅拌10min;

[0041]

步骤3:关闭加热器待温度降至常温后加入13g的异丁醇胺;

[0042]

步骤4:15min后加入8g的二乙醇单异丙醇胺持续搅拌半小时后关闭搅拌,即得到浓度为35g/l的新型复合型阻锈剂。

[0043]

实施例3:本复合型阻锈剂的制备方法是按以下步骤实现的:

[0044]

步骤1:先将58g的水加入反应釜中,加热至55℃并使溶液保持该温度;

[0045]

步骤2:开启搅拌器,将6g的钼酸铵加入反应釜中溶解10min,之后加入7g的四硼酸钠,10min后加入5g的氨基磺酸钠加速搅拌10min;

[0046]

步骤3:关闭加热器待温度降至常温后加入14g的异丁醇胺;

[0047]

步骤4:15min后加入10g的二乙醇单异丙醇胺持续搅拌半小时后关闭搅拌,即得到浓度为30g/l的新型复合型阻锈剂。

[0048]

将钢筋漫没于ph为12.12的混凝土模拟液180d,以模拟钢筋在实际混凝土中生成稳定钝化膜的过程。随后分别加入1.2g/l实施例1、实施例2和实施例3的复合型阻锈剂,参比试样作为对照组不添加表面应用迁移型阻锈剂,具体为德州同威新材料有限公司生产的型号为zxj-2的复合氨基醇阻锈剂。

[0049]

12小时后以nac1作为氯源,按照每一小时一次的频率梯度添加,增加模拟液钢筋周围氯离子浓度,并在下一次氯离子添加之前进行开路电位(0cp)、电化学阻抗谱(e1s)共2种电化学测试,参照美困astm c876标准进行半电池电位检测,进而评估新型复合型阻锈剂的阻锈性能。

[0050]

钢筋的阻锈性能测试结果如表2~4所示:

[0051]

表2混凝土模拟液成分及钢筋电化学性能

[0052][0053]

表3当环境氯离子浓度在0.03mol/l时一种复合型阻锈剂的阻锈性能。

[0054][0055]

表4当环境氯离子浓度在0.06mol/l时一种复合型阻锈剂的阻锈性能。

[0056][0057]

由表2、表3、表4可见,在混凝土模拟液中添加本发明的一种新型复合型阻锈剂后,阻锈效果好,且三种掺量均好于不掺阻锈剂的样品,且实施例2号的阻锈效果最好。

[0058]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1